Métallurgie du répartiteur

Métallurgie du répartiteur

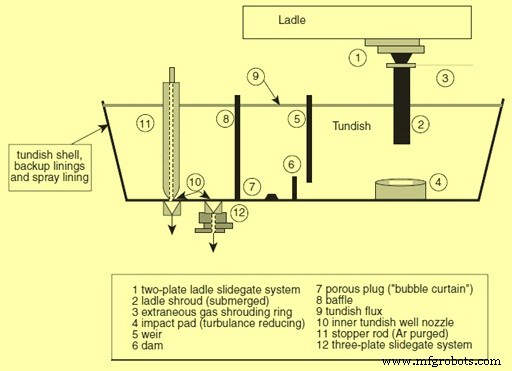

Pour transférer l'acier liquide d'une poche de coulée vers le moule de la machine de coulée continue, un récipient intermédiaire, appelé répartiteur, est utilisé. Le répartiteur est un récipient rectangulaire à grande extrémité vers le haut, doublé de réfractaire, qui peut avoir un couvercle doublé de réfractaire sur le dessus. Le fond du répartiteur comporte un ou plusieurs orifices de buse avec porte(s) coulissante(s) ou tige(s) d'arrêt pour contrôler le débit d'acier liquide. Le répartiteur est souvent divisé en deux sections, à savoir (i) une section d'entrée, qui a généralement une boîte de coulée et où l'acier liquide est alimenté à partir de la poche de coulée en acier, et (ii) une section de sortie à partir de laquelle l'acier liquide est introduit dans la coulée continue. moule(s) machine(s). Divers dispositifs de contrôle de débit, tels que des barrages, des déversoirs, des chicanes avec des trous, etc., peuvent être disposés sur la longueur du répartiteur. Un trajet plus long est préféré pour prolonger le temps de séjour de l'acier liquide afin de favoriser la flottaison des macro-inclusions. Les éléments importants de la métallurgie du répartiteur d'un répartiteur sont illustrés à la figure 1.

Fig 1 Éléments métallurgiques importants d'un répartiteur

Le répartiteur de coulée continue sert de tampon et relie le processus discontinu de l'élaboration de l'acier secondaire dans la poche avec le processus de coulée continue dans le moule. Il agit comme un réservoir pendant les périodes de changement de poche et continue à fournir de l'acier liquide au moule lorsque l'acier liquide entrant est arrêté, rendant possible la coulée séquentielle par plusieurs poches. Les principales causes de la formation d'inclusions et de la contamination de l'acier liquide comprennent la réoxydation de l'acier liquide par l'air et le transport sur le laitier de poche oxydant, l'entraînement du répartiteur et du laitier de poche et l'émulsification de ces scories dans l'acier liquide. Ces inclusions doivent flotter hors de l'acier liquide lors de son écoulement dans le répartiteur avant d'être coulées dans le moule.

Dans le passé, lorsque la métallurgie en poche (ex. four de poche, LF) n'était pas complètement développée, le répartiteur devait fonctionner comme un raffineur de l'acier liquide désoxydé transféré de la poche où les inclusions n'étaient pas complètement éliminées. Sans traitement LF, l'acier liquide désoxydé présentait des macro-inclusions et un grand nombre de micro-inclusions d'origine indigène qui pouvaient s'agglomérer pour former des macro-inclusions lors du transfert de l'acier liquide. Un répartiteur est capable de réduire une partie des macro-inclusions de l'acier liquide, d'ajuster les compositions chimiques et de contrôler la température de l'acier liquide à un niveau approprié pour l'alimentation dans le moule. Avec l'utilisation du LF et/ou du dégazeur, la propreté de l'acier liquide s'est considérablement améliorée au fil des ans pour répondre aux demandes de plus en plus strictes des clients, et le répartiteur est désormais davantage considéré comme un contaminant qu'un raffineur. Les contaminations notables se produisaient généralement lors des périodes transitoires (ou non stationnaires) de la coulée séquentielle, c'est-à-dire lors de l'ouverture de la poche, à la transition de deux coulées (ou changement de poche), et lors du vidage de la poche.

Pendant les périodes transitoires, le courant d'acier liquide entrant et toute éclaboussure de métal liquide sont fortement réoxydés par l'air ambiant et par le laitier de poche oxydant qui est entraîné dans le répartiteur avec l'acier liquide. Le flux d'acier liquide frappe et émulsionne de manière agressive les scories de poche et les scories de répartiteur flottant sur la surface de l'acier liquide, qui finissent par être entraînées dans l'acier liquide. La réoxydation et l'entraînement des scories génèrent des inclusions nocives de macro-oxydes. L'acier liquide désoxydé à l'Al, même après élimination des grosses particules de produit de désoxydation dans le LF, contient un grand nombre de fines particules d'alumine en suspension. Ces particules s'agglomèrent par écoulement turbulent d'acier liquide lors du transfert d'acier liquide de la poche via le répartiteur vers le moule, formant de gros amas d'alumine.

Les macro-inclusions et les gros amas d'alumine sont connus pour être la principale cause des problèmes de traitement en aval et des défauts survenant dans les torons et leurs produits finaux. Les clients des aciéries exigent généralement un acier plus propre avec une taille plus petite de macro-inclusions et de grappes pour une meilleure performance des produits en acier. En conséquence, la conception et le fonctionnement d'un répartiteur doivent viser à minimiser la formation des macro-inclusions et des amas d'alumine, et à les éliminer une fois qu'ils se forment. Sinon, tous les efforts déployés pour nettoyer la masse fondue dans le LF et au cours des autres étapes du processus sont inutiles.

Dans ses premiers stades de développement, le répartiteur était considéré comme rien de plus qu'un réservoir pour contenir suffisamment d'acier liquide pour fournir une tête constante sur le moule et pour permettre un échange de poche sans interruption de la coulée séquentielle. Avec l'accent continu mis sur la qualité supérieure de l'acier, il est maintenant de plus en plus clair que le répartiteur de coulée continue a une fonction beaucoup plus importante en tant que réacteur continu que prévu à l'origine. Le répartiteur, qui est un coupleur important dans le processus de coulée continue d'acier de haute qualité, est désormais véritablement reconnu comme un réacteur métallurgique critique. En tant que tel, il s'agit d'un navire dans lequel se déroule une série d'opérations nécessitant un contrôle chimique, thermique et physique.

Diverses technologies telles qu'une tuyère longue ou un tuyau de protection de gaz inerte ont été mises en œuvre pour réduire la réoxydation de l'air et l'émulsification des scories. De même, des dispositifs de contrôle de l'écoulement à l'état fondu ont été utilisés pour améliorer la flottaison des inclusions formées au cours du procédé. La mise en œuvre d'un contrôle actif de la température de l'acier liquide dans le répartiteur a également contribué à la coulée d'acier propre. Ces mesures se sont avérées assez efficaces, au moins pendant le fonctionnement du répartiteur en régime permanent, mais peuvent ne pas être suffisantes pour le fonctionnement en régime non permanent. Le fonctionnement en régime non stationnaire fait partie intégrante de la longue coulée séquentielle pour un meilleur rendement du métal. Bien qu'il soit souhaitable de couler de l'acier de haute qualité, un compromis entre la qualité et le coût a toujours été trouvé dans toute opération de répartiteur.

La qualité de l'acier liquide livré du répartiteur au moule dépend fortement du degré et du contrôle de l'interaction du laitier, des phases gazeuses et réfractaires avec l'acier liquide. Un répartiteur moderne est conçu pour offrir un maximum de possibilités d'effectuer diverses opérations métallurgiques telles que la séparation des inclusions, la flottation, l'alliage, la modification des inclusions par traitement au calcium, le contrôle de la surchauffe, l'homogénéisation thermique et de composition, conduisant au développement d'une zone distincte de fabrication d'acier secondaire. d'acier, appelée métallurgie du répartiteur.

Le répartiteur de coulée continue a plusieurs rôles parmi lesquels (i) un maillon critique dans la chaîne sidérurgique de la qualité, (ii) un affineur continu et (iii) un émetteur de signaux métallurgiques. L'essentiel du processus reste qu'un répartiteur non contrôlé devient un contaminateur plutôt qu'un raffineur. Il est indéniable que le répartiteur fait autant partie des pratiques de nettoyage de l'acier que la poche qui le précède et le moule qui lui succède. Si la qualité intégrée à l'acier dans les opérations de fabrication de l'acier primaire et secondaire est perdue dans le répartiteur, la capacité de produire un produit de qualité qui répond à l'application prévue dépend entièrement de la récupération dans le moule. Il s'agit d'une tâche beaucoup plus ardue, compte tenu du temps limité pendant lequel l'acier réside dans les limites du moule, ce qui offre une capacité finie de nettoyer l'acier dans la dernière étape avant la solidification complète.

De nombreux exploitants d'usines sidérurgiques ont étudié leurs paniers de coulée afin de maximiser les avantages du temps de séjour disponible pour la flottation et l'assimilation des produits de réaction de l'acier liquide dans la phase de laitier. Ceux-ci peuvent être des produits de désoxydation, de réoxydation, de précipitation, d'émulsification et/ou d'entraînement de composants réfractaires dans l'acier liquide, et englobent ainsi à la fois des inclusions indigènes et exogènes. Basé sur un choix judicieux de conception de répartiteur, le fonctionnement d'un répartiteur doit être adapté aux éléments suivants.

- Pour promouvoir la flottaison d'inclusion en maximisant le temps de séjour

- Pour assurer l'assimilation des inclusions par un laitier captif et non corrosif

- Pour réduire les pertes thermiques et chimiques de l'acier liquide

- Pour minimiser les courts-circuits et les zones mortes

- Offrir à l'opérateur une conception optimale pour la qualité et le rendement.

L'élimination de la contamination par l'air et/ou les phases réfractaires et les technologies pour soutenir des pratiques d'acier propre font partie intégrante d'opérations de répartiteur saines. Les critères de conception, la modélisation, les contrôles d'écoulement du répartiteur, les scories, le contrôle de la température et les améliorations de la propreté, ainsi que les opérations en régime non permanent, sont des aspects importants de la métallurgie du répartiteur. Une fois qu'une conception de répartiteur a été finalisée pour une application spécifique, les opérateurs sont en mesure de maximiser les améliorations de la qualité lorsque le répartiteur est considéré et exploité comme un raffineur continu. L'opérateur doit être conscient que les écarts par rapport aux pratiques établies en matière d'acier propre peuvent avoir des résultats désastreux.

En mettant l'accent sur des taux de productivité plus élevés grâce à des vitesses de coulée accrues, une plus grande disponibilité des machines et un meilleur rendement du produit, les répartiteurs plus grands et plus profonds sont devenus la norme dans l'industrie. Cela a eu un effet bénéfique sur la propreté de l'acier, car la séparation des inclusions est généralement facilitée dans un récipient de coulée plus grand et plus volumétrique, en particulier si l'on veille à ce que les inclusions ne soient pas physiquement entraînées à des niveaux inutilement profonds.

La recherche de plus grandes profondeurs de fonctionnement du répartiteur a non seulement ajouté au temps de séjour du métal, mais a également fourni l'avantage supplémentaire de réduire le potentiel de vortex des scories du répartiteur, en particulier pendant les conditions transitoires telles que les échanges de poche. Cela est vrai quel que soit le type de répartiteur pour mouler les dispositifs de dosage utilisés, qui peuvent être de simples orifices de dosage, une commande de quenouille, des mécanismes à vanne coulissante à plaques multiples ou les vannes de régulation de précision introduites plus récemment. Afin d'utiliser le répartiteur comme cuve de raffinage, les critères suivants doivent être satisfaits :

- Élimination des sources de contamination de l'acier en fusion, par ex. érosion réfractaire, réoxydation, transfert de laitier de poche et émulsification de laitier de répartiteur.

- Promotion de la flottation des inclusions et de la séparation de l'acier liquide au moyen de dispositifs modificateurs de débit (FMD), de filtres et de scories artificielles.

- Introduction de technologies telles que le contrôle thermique, le transfert sans laitier et les systèmes optimisés d'acheminement du métal vers le moule.

Le rôle et les fonctions du répartiteur dans le processus de coulée continue et son importance dans la production d'acier coulé propre sont résumés ci-dessous.

- Le répartiteur relie la poche au moule d'une machine de coulée continue. Il accepte l'acier liquide d'une poche et le livre aux moules de coulée continue avec une contamination minimale, uniformément et au débit et à la température souhaités.

- Le répartiteur est un récipient à revêtement réfractaire composé de sections d'entrée et de sortie et de dispositifs de contrôle du débit, tels que des barrages et des déversoirs ou une chicane avec des trous, sur toute sa longueur. Un répartiteur peut avoir un couvercle revêtu de réfractaire et des orifices inférieurs assemblés avec des vannes coulissantes ou des tiges d'arrêt à travers lesquelles la masse fondue est versée dans le moule.

- La réoxydation par l'air du flux d'acier liquide entrant est empêchée grâce à l'utilisation d'une longue buse immergée dans l'acier liquide dans le répartiteur ou par un tuyau blindé avec un flux de gaz argon.

- La longue buse et le tuyau blindé servent également à réduire l'émulsification du laitier dans l'acier liquide.

- Les dispositifs de contrôle du débit dans le répartiteur augmentent le temps de séjour de l'acier liquide et aident à réduire les macro-inclusions provenant de la réoxydation à l'air et de l'émulsification des scories. Dans le même temps, les amas d'inclusions d'alumine agglomérées sont réduits par flottation de ces inclusions.

Processus de fabrication