Options de décharge pour le fer à réduction directe et son transport à chaud

Options de décharge pour le fer à réduction directe et son transport à chaud

Les deux principales méthodes de production de fer à réduction directe (DRI) sont (i) le procédé à base de gaz dans un four à cuve verticale et (ii) le procédé à base de charbon dans un four rotatif. Dans les deux procédés, les réactions de réduction ont lieu à l'état solide et les températures maximales du four sont comprises entre 850 deg C et 1 050 deg C.

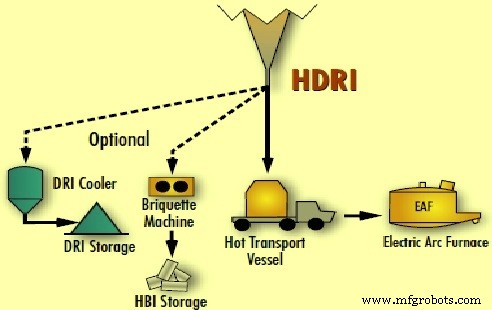

Dans le procédé à base de charbon, le DRI produit est mélangé avec du charbon qui doit être séparé du DRI. Par conséquent, le mélange DRI-char est refroidi dans un refroidisseur rotatif, puis le charbon est séparé du DRI par le processus de séparation magnétique. Dans le cas des procédés de four vertical à cuve, étant donné que le charbon n'est pas présent avec le DRI, trois options de décharge sont disponibles. Il s'agit du DRI froid (CDRI), du fer briqueté chaud (HBI) et du DRI chaud (HDRI).

La plupart des fours DRI à cuve verticale ont été construits pour la production de CDRI. Dans ces fours, le DRI produit après réduction est refroidi dans la partie inférieure du four à environ 50 °C. Le CDRI est temporairement stocké dans des silos pour passivation avant d'être transporté vers un atelier de fusion d'acier à proximité pour son utilisation ultérieure. Le CDRI a la propriété d'auto-allumage et nécessite des précautions particulières pendant le transport et le stockage, comme l'exige l'Organisation maritime internationale (OMI). Le CDRI est le matériau le plus adapté pour la charge continue dans l'EAF.

HBI est maintenant produit depuis plus de 30 ans. C'est la méthode souhaitable pour préparer le DRI en vue de son stockage et de son transport par des navires de haute mer. Pour la production de HBI, le DRI chaud est déchargé du four vertical à une température d'environ 700 degrés C. Le DRI chaud est envoyé aux machines à briquettes pour le comprimer en briquettes en forme d'oreiller avec une dimension typique de 30 mm x 50 mm x 110 mm. Le HBI est 50 % plus dense que le CDRI et, de ce fait, la tendance à la réoxydation du HBI est considérablement réduite. Cela permet au HBI d'être stocké et manipulé sans aucune précaution particulière reconnue par l'OMI. Le HBI peut être transporté et manipulé à l'aide de l'équipement de manutention de ferraille et peut être facilement chargé par lots dans l'EAF. HBI peut également être chargé en continu dans un EAF avec des systèmes spécialement conçus.

Le HDRI est déchargé du four à cuve vertical à une température d'environ 700 degrés C et transporté à chaud vers l'atelier de fusion d'acier pour le chargement de DRI directement dans le four à arc électrique (EAF) à chaud. Le chargement de DRI chaud dans un EAF directement à partir d'un four DRI à puits vertical est appelé chargement à chaud.

Avantages de la recharge à chaud

La charge à chaud offre deux avantages majeurs. Il s'agit de la réduction de la consommation d'énergie et de l'amélioration de la productivité des EAF. Actuellement, la plupart des fonderies d'acier dans le monde disposent de systèmes de chargement à chaud pour l'EAF. En fait, aujourd'hui, les aciéries disposent de systèmes d'alimentation pour EAF qui permettent de choisir entre des matériaux froids ou chauds. L'économie d'énergie se produit dans le cas de la charge de HDRI en raison d'un moindre besoin d'énergie dans l'EAF pour chauffer le DRI à sa température de fusion. La règle générale est que la consommation d'électricité est réduite d'environ 20 kWh/tCS pour chaque augmentation de 100 degrés C de la température de charge du DRI. Ainsi, l'économie minimale lors de la charge de DRI chaud à plus de 600 deg C dans l'EAF est de 120 kWh/tCS. Un avantage supplémentaire des économies d'énergie électrique est la réduction de la consommation d'électrodes, puisqu'il existe une relation linéaire. L'économie de la consommation d'électrodes de l'ordre de 0,5 à 0,6 kg/t d'acier liquide est attendue.

L'augmentation de la productivité de l'EAF due à la charge de DRI chaud est significative puisque l'utilisation de DRI chaud réduit le temps de prise à prise et donc la durée de chauffage. Par rapport à la charge de DRI froid, une augmentation de la productivité jusqu'à 20 % est obtenue avec la charge de DRI chaud. L'utilisation de HDRI entraîne également la réduction de la consommation spécifique de réfractaire. Le gain sur la consommation de réfractaire est de l'ordre de 1,8 à 2 kg/t d'acier liquide.

La charge DRI à chaud présente également des avantages environnementaux. Retenir la chaleur sensible dans le DRI plutôt que de la dissiper dans l'atmosphère réduit les émissions globales de deux manières. Premièrement, la baisse de la demande d'électricité réduit les émissions des centrales électriques par tonne d'acier produite. Deuxièmement, pour les EAF utilisant l'injection de carbone, la réduction des besoins énergétiques dans l'EAF se traduit par moins de rejets de CO2.

Transport de HDRI

Le transport de HDRI est critique de diverses manières. La difficulté avec le transport de HDRI n'est pas seulement que le matériau est chaud, mais aussi qu'il doit être conservé dans une atmosphère non oxydante. Il s'agit d'une exigence essentielle puisque la méthode de transport de HDRI du four à cuve DRI à l'EAF est capable de fournir HDRI sans nuire à la qualité du DRI. Il devrait également offrir une flexibilité opérationnelle maximale. De plus, le système doit être fiable, facile à entretenir et facile à utiliser.

Il existe quatre alternatives qui sont disponibles dans le commerce pour le transport de HDRI. Chacune de ces alternatives a sa meilleure application, en fonction de facteurs tels que la distance de transport, la disposition des composants et les capacités de transport. Ces quatre alternatives sont décrites ci-dessous.

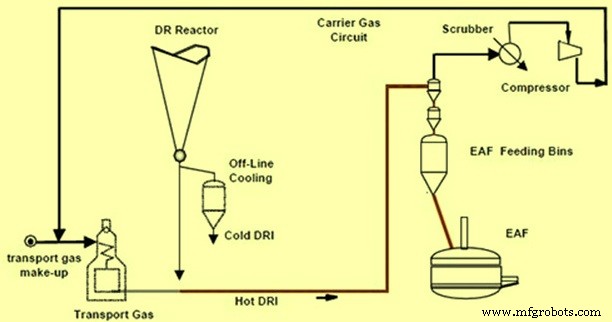

Processus HYTEMP - Ce processus a été développé par Tenova HYL et installé dans l'usine Ternium de Monterrey en 1998 et est un processus de transport pneumatique pour le transport de HDRI. Le système fonctionne en utilisant un gaz de transport (soit un gaz inerte, soit le gaz de procédé lui-même) pour transporter le HDRI à travers un tuyau pneumatique jusqu'à un bac de rétention au-dessus de l'EAF. Le gaz de transport est retiré du circuit et recyclé vers l'usine DR et le HDRI est chargé dans le bac de rétention pour une alimentation continue vers l'EAF. Dans ce système, il n'y a pas de partie mécanique. Les particules fines du four vertical DR sont transportées avec le matériau grumeleux et amortissent la ligne de transport. Ces amendes sont également facturées dans l'EAF avec les morceaux DRI dans l'EAF, augmentant ainsi le rendement. Le système est schématiquement illustré à la figure 1.

Schéma de la figure 1 pour le processus Hytemp

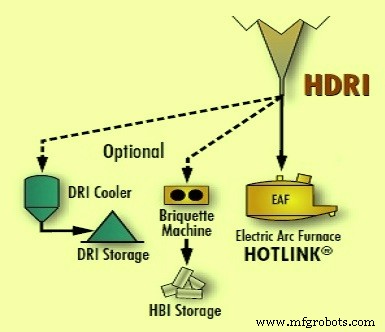

Processus HOTLINK – Ce processus utilise principalement le transport par gravité et a été lancé par Midrex. Ce processus utilise la même technologie que celle utilisée pour l'alimentation par gravité de HDRI pour la production de HBI. Le HDRI du four vertical DRI est déchargé dans un réservoir tampon à l'extérieur et au-dessus de l'atelier de fusion de l'acier. À partir de ce réservoir d'appoint, le HDRI est directement alimenté par gravité vers l'EAF. Les modules HOTLINK sont équipés pour gérer toutes les conditions de perturbation via le bac de surtension. Ce système fournit HDRI à l'EAF selon la demande de l'EAF. Le procédé HOTLINK est utilisé lorsque la distance entre le four vertical DRI et l'EAF est inférieure à 40 mètres. Le processus est illustré schématiquement dans la figure 2

Fig 2 Schémas du processus HOTLINK

Système de convoyeur de transport à chaud

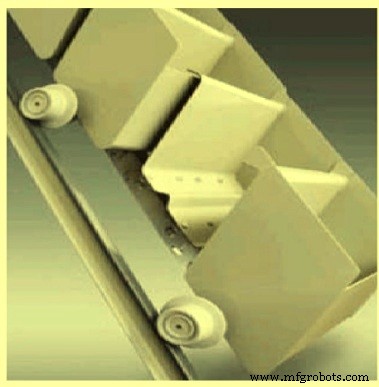

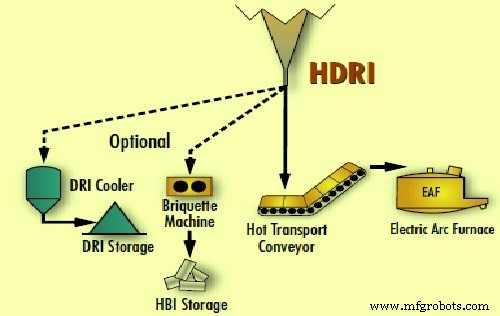

Lorsque l'atelier de fusion d'acier n'est pas adjacent au four vertical DRI (plus de 40 m mais moins de 100 m), un convoyeur mécanique isolé est utilisé pour le transport de HDRI vers l'atelier de fusion d'acier. Dans ce cas, le DRI est déchargé du four vertical DRI sur un convoyeur entièrement fermé et isolé, conçu pour minimiser la perte de température et empêcher la désoxydation. Le convoyeur a des bacs spécialement formés qui ont une forme similaire aux seaux (Fig 3). Le capot fermé du convoyeur contient un système interting. Le convoyeur offre un fonctionnement fiable à des coûts raisonnables. Le HDRI est envoyé à l'un des deux bacs HDRI situés au-dessus de l'EAF. Lorsque l'un de ces bacs décharge le HDRI vers l'EAF, le second bac est rempli de HDRI par le convoyeur. Les schémas du système de convoyeur de transport à chaud sont illustrés à la Fig. 4.

Fig 3 Convoyeur DRI chaud

Fig 4 Schémas du système de convoyeur de transport à chaud

Transport par navires de transport chauds

Lorsque la distance entre le four vertical DRI et l'EAF est supérieure à 100 mètres ou qu'un four vertical DRI doit alimenter deux ateliers de fusion d'acier ou plus, le transport de HDRI peut être effectué à l'aide de récipients isolés, ayant normalement une capacité de 60 tonnes à 90 tonnes. À partir du four vertical DRI, le récipient est rempli par un tuyau avec un joint étanche à l'air. Une fois qu'un récipient est rempli, le tuyau est fermé et un autre récipient commence à se remplir, le récipient rempli est transporté vers l'atelier de fusion d'acier soit sur des rails, soit sur des camions. L'acier Essar a été le premier à utiliser des navires de transport à chaud dans les années 1990. Les schémas de transport de HDRI par des navires de transport chauds sont présentés à la Fig 5.

Fig 5 Schémas de transport de DRI chaud par navire de transport chaud

Processus de fabrication

- Un système de refroidissement avancé pour ordinateurs et batteries

- Fer à réduction directe et ses procédés de production

- Procédé Finex pour la production de fonte liquide

- Utilisation de fer à réduction directe dans un four à arc électrique

- Transport de génération et utilisations de la calamine

- Efficacité énergétique et production sidérurgique

- Le haut fourneau et sa conception

- Propriétés et composition de la fonte brute

- Processus de laminage à chaud et à froid