Processus de fabrication du fer HIsmelt

Processus de fonte du fer

Le procédé HIsmelt est une technologie de fusion directe à base d'air qui est simple mais innovante. Le procédé est destiné à la production de fer liquide (métal chaud) à l'aide de fines de minerai de fer ou de tout autre matériau d'alimentation ferreux approprié. La fusion est effectuée dans un bain de fer fondu utilisant du charbon comme matériau réducteur et source d'énergie. Les principales matières premières nécessaires au procédé sont les fines de minerai de fer, le charbon et les fondants (calcaire et dolomie).

HIsmelt est l'abréviation de «fusion à haute intensité». Il s'agit d'un procédé de fusion directe pour fabriquer du fer liquide directement à partir du minerai de fer. Le procédé a été développé pour traiter les fines de minerai de fer avec un minimum de prétraitement, ce qui rend le procédé plus flexible en termes de qualité du minerai de fer qu'il peut traiter. Le procédé permet l'utilisation de charbon non cokéfiable et de fines de minerai de fer contenant des impuretés importantes. Le produit principal du processus est le fer liquide ou le métal chaud qui peut être utilisé dans un atelier de fusion d'acier ou peut être coulé dans une machine de coulée de porc pour produire de la fonte brute. Le sous-produit du processus est le laitier et les gaz d'échappement.

La force motrice de cette sidérurgie alternative est (i) la capacité d'utiliser des matières premières moins chères et plus abondantes telles que les charbons non cokéfiables et les minerais non agglomérés, (ii) des usines de plus petite taille, (iii) des coûts d'investissement et d'exploitation compétitifs, (iv) réduction des problèmes environnementaux grâce à l'élimination des fours à coke et des usines d'agglomération/granulés, et (v) flexibilité d'exploitation. Le procédé HIsmelt est très flexible car il peut utiliser une large gamme de charges ferreuses, y compris des déchets d'aciérie et du minerai à haute teneur en phosphore. Le procédé peut utiliser des minerais d'une taille inférieure à 6 mm, ce qui correspond à l'alimentation normale de l'usine d'agglomération, et peut également traiter des minerais qui sont des granulés typiques, c'est-à-dire 80 % plus fins que 40 micromètres sans aucune modification du rendement en fer dans le procédé. . Des charbons allant du poussier de coke à un charbon non cokéfiant volatil à 38 % peuvent être utilisés.

Principales caractéristiques du processus

Le procédé HIsmelt est simple et a démontré un haut niveau de fiabilité. Le mécanisme de base du procédé HIsmelt est la réduction et la fusion de minerais ferreux avec du carbone dissous dans le bain de métal. Ceci est réalisé par l'injection et la combustion partielle du charbon directement dans le bain et en transférant la chaleur générée par la post-combustion des gaz dégagés du bain avec un souffle d'air chaud enrichi en oxygène vers le bain. L'enrichissement en oxygène du souffle d'air chaud (jusqu'à 30 % de teneur en oxygène) a été utilisé avec succès pour augmenter l'intensité de fonctionnement du navire, ce qui a entraîné l'augmentation attendue de la productivité. Les réactions globales et le mécanisme de transfert de chaleur fournissent suffisamment d'énergie pour maintenir les réactions de réduction et la chaleur nécessaire à la fusion du fer et des scories.

Le processus se produit dans une cuve verticale de réduction de l'éperlan (SRV) sous pression qui est au cœur du processus HIsmelt (Fig 1). Le SRV a un foyer doublé réfractaire et une coque supérieure refroidie à l'eau. Le processus est effectué dans ce récipient. Le foyer réfractaire contient le bain de fonte en fusion et le laitier liquide. Une épaisse couche de laitier est située au-dessus du bain métallique. Les fines de minerai de fer, le charbon et les fondants sont injectés directement dans la fonte dans le SRV. Au contact du bain de fer, il se produit une dissolution du carbone du charbon qui réagit avec les oxydes des charges ferrugineuses en formant du monoxyde de carbone (CO). Le chauffage rapide du charbon entraîne également la fissuration des matières volatiles du charbon libérant de l'hydrogène.

Fig 1 Récipient de réduction d'éperlan de HIsmelt

Une fontaine de matière fondue, composée en grande partie de laitier, éclate dans l'espace supérieur par l'expulsion rapide du CO, de l'hydrogène et du gaz porteur d'azote du bain fondu. De l'air chaud à 1 200 °C est soufflé dans l'espace supérieur à travers une lance refroidie à l'eau. Le CO et l'hydrogène sont ensuite brûlés avec l'oxygène du jet d'air chaud. Le métal et les scories chauffés retombent dans le bain fournissant l'énergie pour la fusion directe du minerai de fer. Les scories éjectées recouvrent les panneaux refroidis à l'eau, ce qui réduit la perte d'énergie.

Le gaz de dégagement du processus est partiellement refroidi dans une hotte à tube à membrane. L'énergie sensible et chimique dans le gaz de dégagement peut alors être utilisée pour effectuer un certain préchauffage, pré-réduction et/ou calcination de l'alimentation métallique et des fondants. Le gaz de dégagement est ensuite nettoyé dans un épurateur et utilisé comme combustible pour les poêles à air chaud ou dans une centrale de cogénération.

La cuve est équipée d'un avant-corps pour le prélèvement continu de métal chaud. Cela maintient un niveau de bain optimal dans le SRV et fournit un flux de produit propre sans avoir besoin d'une séparation externe des scories et des métaux. Le laitier est percé périodiquement à travers une encoche refroidie à l'eau.

Le procédé HIsmelt présente un certain nombre de caractéristiques uniques qui le distinguent des autres procédés de fusion directe. Ces fonctionnalités sont indiquées ci-dessous.

- Le procédé utilise le bain de métal comme milieu de réaction primaire. D'autres procédés de fusion directe alimentent normalement le minerai et le charbon par le haut, avec une fusion à travers le charbon (plus une petite quantité de métal) dans la couche de laitier. Le carbone dissous dans le métal est un réducteur plus facilement disponible que le charbon dans le laitier, car ce dernier nécessite une phase gazeuse intermédiaire (CO). En d'autres termes, le procédé HIsmelt permet d'atteindre des taux de fusion nettement plus rapides en utilisant du carbone sous une forme plus active (c'est-à-dire dissoute).

- Un autre facteur de différenciation est le degré de mélange dans la masse fondue. L'injection de matières premières directement dans le métal génère un grand volume de gaz « profond ». Cela crée un panache ascendant entraîné par une forte flottabilité qui, à son tour, provoque un renouvellement rapide du liquide. Il a été calculé que ce chiffre d'affaires est de l'ordre de tonnes par seconde. Dans ces conditions, il y a très peu de potentiel pour établir des gradients de température significatifs (supérieurs à 20°C à 30°C) dans la phase liquide et le système fonctionne avec une masse fondue (essentiellement) isotherme. Le renouvellement rapide de la masse favorise un bon transfert de chaleur de l'espace supérieur vers le bain sans surchauffe importante des gouttelettes de liquide individuelles. Les implications sont importantes pour les réfractaires du foyer dans la région de la ligne de laitier, car un bon mélange conduit à exposer les briques à une faible température de FeO et à une (basse) température uniforme.

- La méthode d'injections solides à l'aide de lances à grande vitesse garantit que l'efficacité de capture dans la masse fondue est élevée et même les ultrafines peuvent être utilisées directement.

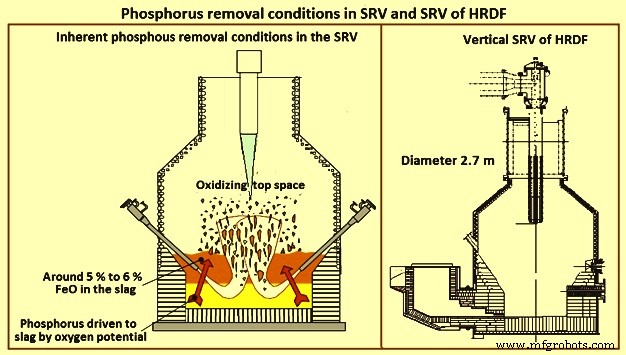

- Le niveau « naturel » de 5 % à 6 % de FeO dans le laitier en conjonction avec le carbone métallique à 4 % crée des conditions pour une forte répartition du phosphore du métal au laitier. En règle générale, environ 80 % à 90 % du phosphore va dans les scories (Fig 2).

- Les performances du charbon ne dépendent pratiquement pas de la morphologie des particules, car le charbon est finement broyé pour l'injection.

Fig 2 Conditions d'élimination du phosphore dans SRV et SRV de HRDF

Développement de processus historiques

L'origine du procédé HIsmelt remonte au procédé de convertisseur d'oxygène soufflé par le bas (OBM) et à l'évolution du procédé de fabrication d'acier par soufflage combiné développé par Klöckner Werke dans son aciérie Maxhütte. CRA (maintenant Rio Tinto) a formé une joint-venture en 1981 avec Klöckner Werke pour poursuivre les technologies de réduction de la fabrication de l'acier et de la fusion. Des essais ont été menés dans un convertisseur OBM de 60 tonnes pour démontrer les principes fondamentaux du processus de réduction de l'éperlan. Le test réussi du concept de réduction de la fonte a conduit à une usine pilote à petite échelle (SSPP) d'une capacité d'environ 12 000 tonnes par an située dans l'aciérie Maxhütte. La conception du SSPP était basée sur un SRV rotatif horizontal qui utilisait des tuyères inférieures pour l'injection de charbon, de fondants et de minerai de fer. Le SSPP a fonctionné de 1984 à 1990 et a prouvé la viabilité de la technologie.

La prochaine étape du développement du procédé a été la construction de l'installation de recherche et de développement HIsmelt (HRDF) à Kwinana, en Australie occidentale. La construction du HRDF a commencé en 1991. Le HRDF avait une capacité nominale de 100 000 tonnes par an. L'objectif principal du HRDF était de démontrer le processus et la mise à l'échelle de l'ingénierie de la centrale et de fournir des données d'exploitation pour une évaluation commerciale. La configuration SRV d'origine pour Kwinana était une mise à l'échelle directe du SRV de SSPP et était basée sur un navire de forme horizontale capable de rotation de 90 degrés. La cuve horizontale a été exploitée d'octobre 1993 à août 1996. Bien que la mise à l'échelle du processus ait été démontrée avec succès, la complexité de l'ingénierie d'une cuve horizontale a limité sa viabilité commerciale.

Pour surmonter cette lacune, une conception a été développée pour une cuve verticale refroidie à l'eau. La conception et l'ingénierie du SRV vertical (Fig 2) ont été achevées en 1996. Les principales améliorations incorporées dans la conception comprenaient une cuve verticale stationnaire, une injection par le haut de matières premières solides, une lance à air chaud simplifiée, un avant-foyer pour le prélèvement continu de panneaux métalliques et refroidis à l'eau pour surmonter les problèmes d'usure des réfractaires.

La cuve verticale de réduction d'éperlan HRDF a été mise en service au cours du premier semestre de 1997 et a fonctionné jusqu'en mai 1999. La cuve verticale a démontré des améliorations majeures en termes d'usure réfractaire, de fiabilité, de disponibilité, de productivité et de simplicité de conception. Ce navire répondait à toutes les exigences clés d'une technologie de fabrication de fonte directe réussie - combinant un haut niveau de réalisations techniques avec des concepts d'ingénierie simples et une technologie d'usine. Cette étape de fonctionnement a confirmé que le procédé était prêt à être mis à l'échelle jusqu'au niveau d'une usine commerciale.

Une joint-venture a été créée en 2002 entre Rio Tinto (60 %), Nucor Corporation (25 %), Mitsubishi Corporation (10 %) et Shougang Corporation (5 %) dans le but de construire et d'exploiter un HIsmelt de 800 000 tonnes par an. plante. Située à Kwinana, en Australie-Occidentale, l'installation de fonte marchande a été conçue et fabriquée avec un SRV de 6 mètres de diamètre de foyer. La construction de l'usine a démarré en janvier 2003. La mise en service à froid a commencé au second semestre 2004 tandis que la mise en service à chaud a été effectuée au deuxième trimestre 2005. L'usine avait atteint une cadence de production de 80 tonnes de métal chaud par heure au début de 2008 avec un taux de charbon de 810 kg par tonne de métal chaud.

En raison des conditions économiques en 2008, l'usine de Kwinana a été fermée et en 2014, une partie de l'équipement de Kwinana a été transféré d'Australie en Chine. La nouvelle usine HIsmelt est située près du port de Shouguang dans la province du Shandong, et est détenue et exploitée par Molong Petroleum Machinery Limited, une société sidérurgique privée. L'usine de Molong HIsmelt a démarré en 2016 et a produit de la fonte à un coût inférieur à celui des mini-hauts-fourneaux locaux précédemment utilisés par Molong. Les poches de métal chaud sont livrées par les véhicules routiers à l'aciérie basique à l'oxygène de Molong située à 40 km au sud de l'usine de HIsmelt. En 2017, Molong a acheté la propriété intellectuelle HIsmelt de Rio Tinto pour l'octroi de licences de la technologie à d'autres utilisateurs en Chine et à l'étranger.

Processus

Le processus HIsmelt, illustré à la figure 1, implique l'injection à grande vitesse de matériaux solides (charbon, minerai de fer et fondants) dans un bain de fer fondu à environ 1450 ° C. Le mécanisme de base du processus est la réduction et la fusion du fer minerais porteurs avec le carbone dissous dans le bain. Le procédé utilise l'injection à grande vitesse de charbon et de minerai dans la masse fondue par des lances d'injection refroidies à l'eau inclinées vers le bas. Le charbon injecté après chauffage et dévolatilisation se dissout pour maintenir environ 4 % de carbone dans le métal fondu et reconstituer le carbone utilisé dans la réaction de réduction. Les fines de minerai de fer injectées sont injectées profondément dans le bain où elles sont réduites instantanément au contact du carbone dissous dans le bain pour que la fusion ait lieu. Cette réaction de réduction produit du fer et du CO. La partie inférieure du SRV est maintenue à un faible potentiel d'oxygène pour permettre à cette réaction de réduction de se produire et la cinétique de la réaction s'équilibre à environ 5 % à 6 % de FeO (oxyde de fer) dans le laitier.

Le gaz de réaction (CO) et les produits de dévolatilisation du charbon qui sont générés à partir des profondeurs du bain forment une fontaine (éclaboussures) composée principalement de laitier et d'un peu de métal. L'apport de chaleur pour maintenir l'équilibre thermique nécessaire provient de la combustion du gaz de réaction (principalement du CO) dans la partie supérieure du SRV. Le vent chaud enrichi en oxygène (généralement 35 %) à 1 200 °C est introduit par une lance supérieure et brûle efficacement les gaz générés dans le bain et libère de grandes quantités d'énergie. Cette combustion se produit dans la région relativement oxydante dans la partie supérieure du SRV. Le transfert de chaleur entre les régions supérieures (oxydantes) vers la région inférieure (réductrice) est réalisé de telle manière que le gradient de potentiel d'oxygène est maintenu. Cela se fait par de grandes quantités d'éclaboussures de liquide se déplaçant entre les deux régions. Les scories liquides et les éclaboussures métalliques agissent comme un vecteur de chaleur.

L'injection des matériaux est organisée de telle sorte qu'une pénétration significative des solides dans le bain de fer soit obtenue, entraînant la dissolution du carbone dans le métal et la réduction du minerai de fer par la réaction globale donnée par l'équation 3[C]fer + Fe2O3 =2 [Fe]fer + 3CO. Cette réaction est hautement endothermique et, si le processus doit être maintenu, un apport externe de chaleur est nécessaire. Le CO plus l'hydrogène libéré du bain fournit le combustible pour générer cette chaleur. Le vent chaud (air enrichi en oxygène à 1 200 degrés C) est injecté dans l'espace supérieur par une lance à tourbillon centrale et la combustion a lieu pour brûler les gaz du bain en dioxyde de carbone et en eau selon les équations 2CO + O2 =2CO2 et 2H2 + O2 =2H2O.

Théoriquement, il est souhaitable d'obtenir une combustion totale de ce gaz de bain mais, en pratique, une post-combustion d'environ 50 % à 60 % est typiquement obtenue. La post-combustion (PC) est définie comme le rapport de la concentration volumétrique des espèces comburantes tel que donné par l'équation PC (%) =100(CO2 =H2O) / (CO + CO2 + H2 + H2O).

La fusion se produit dans la fonte où le potentiel d'oxygène est faible, tandis que la génération de chaleur se produit dans l'espace supérieur où le potentiel d'oxygène est relativement élevé. La clé du processus consiste à déplacer la chaleur de la région de combustion vers la région de fusion sans compromettre le potentiel d'oxygène dans l'une ou l'autre des zones.

Lorsque CO et H2 sont libérés de la fusion dans le bain, le taux de libération est tel qu'une violente éruption de liquide se produit. Le métal et les scories sont projetés vers le haut pour former une fontaine perméable aux gaz (éclaboussures) avec une grande surface pour le transfert de chaleur. Les gaz de combustion chauds traversent cette fontaine et, ce faisant, transfèrent de la chaleur aux gouttelettes de laitier et de métal qui, à leur tour, transmettent cette chaleur au bain. Le métal quitte la cuve en continu par un avant-foyer de trop-plein (qui est en fait un joint de manomètre en métal liquide), tandis que le laitier est prélevé périodiquement à travers la paroi latérale de la cuve à travers une encoche de laitier refroidie à l'eau.

Le produit principal du processus est le métal chaud. Le métal chaud est coulé en continu à travers un avant-corps ouvert et est exempt de laitier. La température typique du métal chaud est d'environ 1 420 ° C à 1 450 ° C et la composition typique du métal chaud est le carbone - 4,4% +/- 0,15%, le silicium - moins de 0,01%, le manganèse - moins de 0,02%, le phosphore - moins de 0,02 % +/- 0,01 % et soufre - 0,1 % +/- 0,05 %

L'atmosphère oxydante relative et le laitier à basse température dans le SRV font que jusqu'à 90 % à 95 % du phosphore dans les matières premières se répartissent dans le laitier (Fig2). Par conséquent, ce processus a la flexibilité d'utiliser des minerais à haute teneur en phosphore.

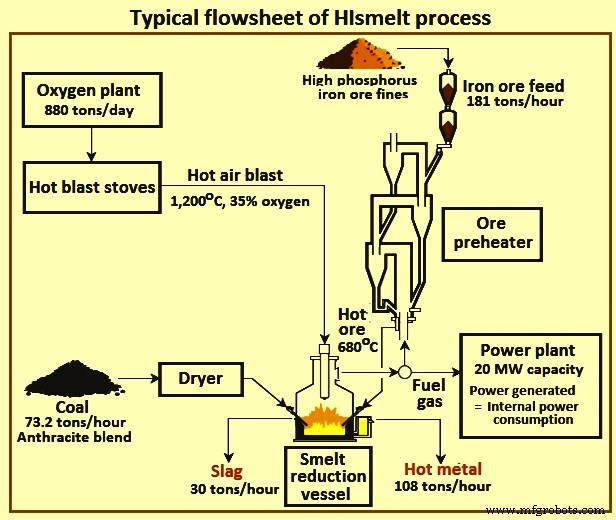

Étant donné que le laitier est coulé par lots à travers une encoche de laitier, le métal chaud est exempt de laitier. La fonte peut être traitée dans une usine de désulfuration de la fonte pour abaisser la teneur en soufre de la fonte à moins de 0,05 %. Un organigramme typique du processus HIsmelt est illustré à la Fig 3.

Fig 3 Diagramme type du processus HIsmelt

Les gaz d'échappement du SRV sont refroidis de 1500 deg C à 800 deg C par une hotte de chaudière radiative, partiellement nettoyés dans des cyclones chauds, puis refroidis à 200 deg C par un système de chaudière à convection. Les chaudières radiative et convective génèrent de la vapeur saturée qui s'écoule vers un tambour à vapeur situé sur une chaudière à gaz.

Le gaz d'échappement SRV sortant de la chaudière à convection est trempé, lavé et refroidi par des pulvérisations d'eau et mis en circulation dans des conduits pour être utilisé comme combustible pour les poêles à vent chaud et la chaudière à gaz d'échappement. Dans la chaudière à gaz de dégagement, l'excès de gaz de dégagement SRV est brûlé et surchauffe la vapeur saturée des chaudières à rayonnement, à convection et à gaz de dégagement. Cette vapeur surchauffée s'écoule vers des turbines à vapeur qui génèrent suffisamment d'énergie pour faire fonctionner l'usine HIsmelt, les accessoires, et envoyer l'électricité excédentaire au réseau local. Les gaz d'échappement de la chaudière à gaz et des poêles sont lavés avec une suspension de chaux pour éliminer le soufre dans le gaz avant d'être évacués dans l'atmosphère.

Les sous-produits du procédé sont les scories et les gaz de dégagement. Les scories sont formées en fondant la gangue du minerai de fer et les cendres du charbon avec de la chaux et de la dolomite. Les scories peuvent être granulées ou dirigées vers des fosses pour leur traitement ultérieur. Il peut ensuite être utilisé comme matière première à diverses fins telles que la fabrication de ciment, la base des routes ou le conditionnement des sols. Les gaz d'échappement du procédé ont généralement un degré de post-combustion de 50 % à 60 %. Ces gaz sortent du haut du SRV à des températures élevées et ont des valeurs énergétiques similaires au gaz de haut fourneau. Il est nettoyé, refroidi et utilisé comme combustible et pour la production d'électricité.

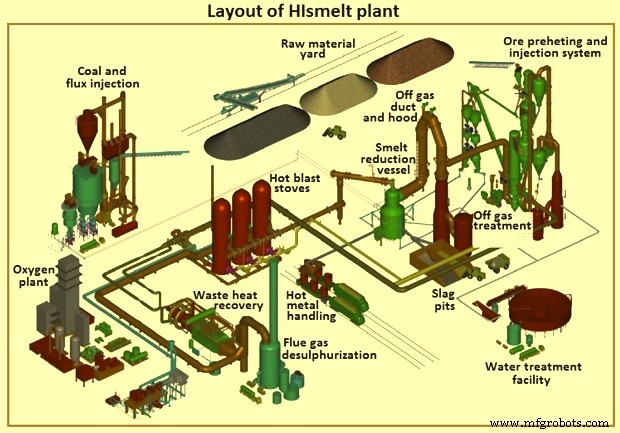

Le processus HIsmelt est très flexible. La nature hautement réactive du processus signifie qu'il convertit le minerai de fer, le charbon et le fondant en métal, laitier et énergie presque instantanément. Les capacités du processus permettent de modifier très efficacement les taux d'alimentation en matières premières sans affecter la qualité du produit. Cette flexibilité de fonctionnement maximise la productivité, car il est facile de maintenir une fenêtre de fonctionnement stable. Contrairement aux hauts fourneaux, le processus HIsmelt peut être démarré, arrêté ou ralenti facilement. La figure 4 montre la disposition de l'usine HIsmelt.

Fig 4 Disposition de l'usine HIsmelt

Avantages environnementaux

Les avantages environnementaux du procédé HIsmelt sont considérables. En réduisant la demande de coke, d'aggloméré et de pellets et en améliorant l'efficacité énergétique du processus de fabrication du fer, il réduit les émissions de gaz à effet de serre et d'autres polluants environnementaux nocifs tels que les SOx, les NOx et les dioxines. Les améliorations du procédé sont (i) une réduction des émissions de CO2 de 20 %, (ii) une réduction des émissions de SOx de 90 %, (iii) une réduction des émissions de NOx de 40 % et (iv) aucune émission toxique avec les émissions de dioxines et furannes à un niveau nul. Les conditions de fonctionnement au sein du SRV excluent la formation de dioxines. De plus, il y a une grande réduction des émissions de poussière et de la consommation spécifique d'eau. Le processus de recyclage des déchets végétaux contribue en outre à la protection de l'environnement.

Avantages

Les avantages projetés du procédé sont (i) des matières premières à faible coût puisque les processus d'agglomération d'alimentation ferreuse et de fabrication de coke sont éliminés, (ii) des charges d'alimentation flexibles puisque le procédé fonctionne sur une large gamme de fines de minerai de fer et de déchets d'oxydes, ainsi que charbons hautement et peu volatils, (iii) flexibilité de production, (iv) meilleure qualité des produits, (v) consommation totale d'énergie minimisée, (vi) ingénierie et configuration de processus simplifiées, (vii) émissions environnementales bien inférieures à celles de l'industrie, (viii) réduction coût d'investissement et (ix) coût d'exploitation inférieur.

Processus de fabrication

- Processus de production d'alliage de fer et de tungstène-nickel

- Fer à repasser

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- ITmk 3 Processus de fabrication de pépites de fer

- Processus HIsarna pour la fabrication du fer

- Avantages des fournisseurs de fonte en tant que processus de fabrication

- Diverses méthodes de processus de fabrication de l'acier

- Comprendre le processus de fusion du minerai de fer