Génération et utilisation de gaz de four à coke

Génération et utilisation du gaz de four à coke

Le coke est un intrant essentiel pour le processus de fabrication du fer. Pour fabriquer du coke, le charbon est chauffé en l'absence d'air pour en chasser les matières volatiles (VM). La conversion du charbon en coke est appelée carbonisation du charbon et le processus est effectué dans des fours à coke. Une batterie de fours à coke se compose de plusieurs fours à coke. À l'heure actuelle, il existe deux principales méthodes de production de coke pour haut fourneau.

La première méthode consiste en un processus de récupération dans lequel le charbon est chauffé dans une atmosphère complètement réductrice et les produits volatils sont récupérés dans une usine de sous-produits associée. Les fours à coke utilisés pour cette méthode de carbonisation du charbon sont appelés fours à sous-produits et la batterie de four à coke est appelée batterie de four à coke de sous-produit. Lors de la carbonisation du charbon à coke dans une batterie de four à coke de sous-produit, le VM constitué d'environ 25 % à 30 % du charbon chargé est chassé en tant que gaz effluent qui quitte les chambres du four à coke en tant que gaz de four à coke brut chaud. Le gaz brut de four à coke est un gaz inflammable et a une couleur brun jaunâtre et une odeur organique.

Dans la deuxième méthode, la carbonisation du charbon est effectuée dans une batterie de four à coke sans récupération (également appelée récupération de chaleur ou récupération d'énergie). Dans le processus sans récupération, de l'air est introduit au-dessus du lit de coke dans le four à coke et les produits volatils générés lors de la carbonisation sont brûlés dans le four lui-même pour fournir la chaleur requise pour le processus de carbonisation du charbon.

L'usine de sous-produits fait partie intégrante du processus de fabrication de coke de sous-produits. Le fonctionnement de chaque four est cyclique, mais la batterie contient un nombre de fours suffisamment important pour produire un flux sensiblement continu de gaz brut de cokerie. Les fours individuels sont chargés et vidés à des intervalles de temps approximativement égaux pendant le cycle de cokéfaction. La cokéfaction se déroule pendant 15 heures à 18 heures pour produire du coke BF. Pendant cette période, VM de charbon distille sous forme de gaz de cokerie brut. Le temps de cokéfaction est déterminé par le mélange de charbon, la teneur en humidité, le taux de sous-cuisson et les propriétés souhaitées du coke. Lorsque la demande de coke est faible, les temps de cokéfaction peuvent être portés à 24 heures. Les températures de cokéfaction varient généralement de 900°C à 1100°C. L'air est empêché de fuir dans les fours à coke en maintenant une contre-pression positive dans le collecteur principal. Les fours à coke sont maintenus en surpression en maintenant une haute pression hydraulique principale d'environ 10 mm de colonne d'eau dans les batteries. Les gaz et les hydrocarbures qui se dégagent lors de la distillation thermique sont éliminés par le système de prélèvement et envoyés à l'usine de sous-produits pour récupération.

La grande quantité de gaz généré en raison de la vaporisation de VM dans le charbon lors de la production de coke dans la batterie de fours à coke de sous-produits est traitée dans une usine de sous-produits adjacente. Pendant le cycle de cokéfaction, le gaz est produit pendant la majeure partie de la période de cokéfaction. La composition et le taux d'évolution du gaz CO changent au cours de la période et l'évolution du gaz CO est normalement terminée au moment où la charge de charbon dans la batterie atteint 700 ° C. Ce gaz est connu sous le nom de gaz de four à coke brut et est traité dans l'usine de sous-produits. Les fonctions de l'usine de sous-produits sont de traiter le gaz brut pour récupérer les précieux produits chimiques du charbon et de traiter suffisamment le gaz brut de four à coke pour qu'il puisse être utilisé comme combustible propre et respectueux de l'environnement. Le gaz brut de cokerie après traitement dans l'usine de sous-produits est appelé gaz de cokerie propre ou simplement gaz CO.

Dans la batterie de four à coke de sous-produits, le gaz de four à coke dégagé quitte les chambres de four à coke à des températures élevées approchant 1100 ° C. Le gaz CO brut est refroidi par évaporation adiabatique d'une partie de la liqueur de pulvérisation (liqueur de rinçage) à environ 80 ° C et est saturé d'eau. La température du gaz devient suffisamment basse pour qu'il puisse être manipulé dans le collecteur de gaz. Depuis le collecteur de gaz, le gaz brut du four à coke s'écoule dans le collecteur d'aspiration. La quantité de liqueur de rinçage pulvérisée dans les gaz chauds sortant des chambres du four est bien supérieure à ce qui est nécessaire pour le refroidissement, et la liqueur de rinçage restante qui n'est pas évaporée fournit un flux liquide dans le collecteur de gaz qui sert à chasser le goudron condensé et les autres composés. Le flux de liqueur de rinçage s'écoule par gravité dans la conduite d'aspiration avec le gaz brut du four à coke. Le gaz brut du four à coke et la liqueur de rinçage sont séparés à l'aide d'un pot de vidange (le déversoir) dans la conduite d'aspiration. La liqueur de rinçage et le gaz brut du four à coke s'écoulent ensuite séparément vers l'usine de sous-produits pour y être traités. La composition type des principaux composants du gaz brut de cokerie se trouve dans l'onglet 1.

Onglet 1 Composition du gaz de cokerie brut s | ||

| Sl. No. | Nom chimique | % du volume |

| 1 | Hydrogène | 52-59 |

| 2 | Méthane | 26-33 |

| 3 | Azote | 1.9-5.7 |

| 4 | Monoxyde de carbone | 4.5-7.0 |

| 5 | Éthylène | 2.0-2.8 |

| 6 | Dioxyde de carbone | 1.4-2.1 |

| 7 | Sulfure d'hydrogène | 0.4-1.2 |

| 8 | Cyanure d'hydrogène | 0-1.2 |

| 9 | Éthane | 0.7-1.1 |

| 10 | Ammoniac | 0-1.1 |

| 11 | Benzène | 0-1.0 |

| 12 | Disulfure de carbone | 0-0.3 |

| 13 | Toluène | 0.1-0.2 |

Le gaz brut saturé provenant de la batterie du four à coke contient environ 46 % à 48 % de vapeur d'eau. L'autre composant du gaz brut contient de l'hydrogène (H2), du méthane (CH4), de l'azote (N2), du monoxyde de carbone (CO), du dioxyde de carbone (CO2), des paraffines élevées et des hydrocarbures insaturés (éthane, propane, etc.) et de l'oxygène (O2) etc. Le gaz de cokerie brut contient également divers contaminants, qui confèrent au gaz de cokerie ses caractéristiques uniques. Il s'agit de (i) composants de goudron, (ii) gaz acides de goudron (gaz phénoliques), (iii) gaz de base de goudron (bases de pyridine), (iv) benzène, toluène et xylène (BTX), huile légère et autres aromatiques, ( v) naphtalène, (vi) gaz ammoniac, (vi) gaz sulfure d'hydrogène, (vii) gaz cyanure d'hydrogène, (viii) chlorure d'ammonium et (ix) sulfure de carbone.

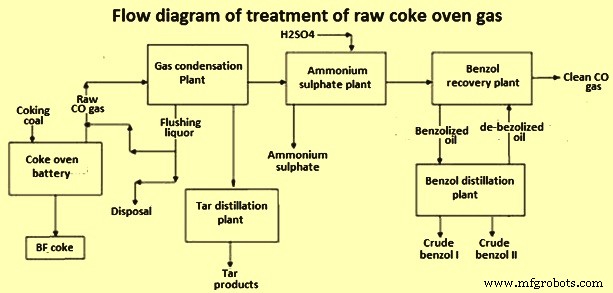

Afin de rendre le gaz brut de cokerie utilisable comme gaz combustible propre et respectueux de l'environnement, l'usine de production de sous-produits doit remplir certaines fonctions, notamment (i) refroidir le gaz brut de four pour condenser la vapeur d'eau et les contaminants, ( ii) éliminer le goudron et le naphtalène pour empêcher l'encrassement des conduites de gaz / équipements, (iii) éliminer l'ammoniac (NH3) pour empêcher la corrosion des conduites de gaz, (iv) éliminer l'huile de benzol pour la récupération et la vente de benzène, toluène et xylène (BTX), et ( v) éliminer le sulfure d'hydrogène pour respecter les réglementations locales en matière d'émissions régissant la combustion des gaz de four à coke. L'organigramme du traitement des gaz bruts de four à coke est donné à la figure 1

Fig 1 Diagramme de flux pour le traitement du gaz brut de four à coke

Les effets de la récupération des sous-produits du gaz de cokerie sont (i) la réduction du volume de gaz de cokerie, (ii) la réduction de la valeur calorifique du gaz, (iii) l'effet sur la température et le volume de la flamme, et (iv) altération de la densité et de la composition du gaz. Le gaz de four à coke propre est un gaz incolore avec une odeur caractéristique de sulfure d'hydrogène et d'hydrocarbures.

Le gaz CO brut peut contenir de l'hydrogène, du méthane, de l'azote, du monoxyde de carbone, du dioxyde de carbone, de l'éthane, de l'oxygène, de l'éthylène et du benzène. Il peut également contenir certaines quantités d'ammoniac, de sulfure d'hydrogène, de vapeur d'eau, de cyclopentadiène, de toluène, de naphtalène, de cyanure d'hydrogène, de cyanogène et d'oxyde nitrique. Une composition typique de gaz de four à coke propre est donnée dans l'onglet 2.

Tab 2 Composition du gaz de cokerie propre | ||

| Sl. Non . | Nom chimique | % du volume |

| 1 | Hydrogène | 42-65 |

| 2 | Méthane | 17-34 |

| 3 | Azote | 1.2-18 |

| 4 | Monoxyde de carbone | 4.6-7.5 |

| 5 | Dioxyde de carbone | 0.2-3.5 |

| 6 | Éthane | 0.1–-2.9 |

| 7 | Oxygène | 0-2.6 |

| 8 | Éthylène | 0.1 -2.5 |

| 9 | Benzène | 0-– 0.4 |

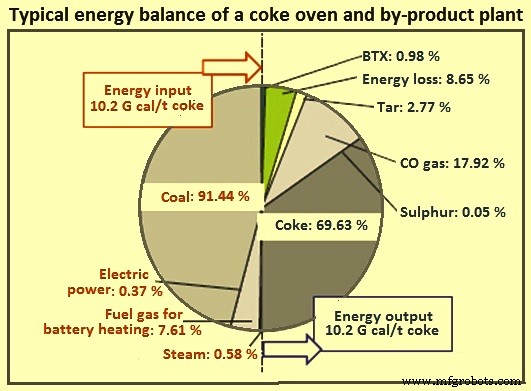

Le rendement final en gaz de cokerie propre après traitement dans l'usine de sous-produits est d'environ 300 N m3 par tonne de charbon sec. Le rendement en gaz dépend (i) des matières volatiles dans la charge de charbon et (ii) des conditions de carbonisation. La densité du gaz CO à température et pression standard est comprise entre 0,45 kg/cum et 0,50 kg/cum. Le gaz CO a un pouvoir calorifique compris entre 4000 kcal/N cum et 4600 kcal/N cum. Il a une température de flamme théorique de 1982 degrés C. Il a un taux de propagation de la flamme qui permet à sa température de flamme réelle d'être proche de sa température de flamme théorique. Le gaz CO transporte environ 18 % de l'énergie d'entrée dans un four à coke et une batterie de sous-produits (Fig 2).

Fig 2 Bilan énergétique typique d'un four à coke et d'une usine de sous-produits

Les données analytiques indiquent que les HAP volatils (Hazardous Air Pollutants) comprennent collectivement beaucoup moins de 1 % en volume de gaz CO après traitement conventionnel du gaz CO brut dans une usine de sous-produits. Par conséquent, la combustion de gaz CO dans des unités de combustion bien entretenues, telles que des réchauffeurs de processus, des chaudières, etc., entraîne de très faibles niveaux d'émissions de HAP. Les émissions de matières particulaires (MP) filtrables provenant de la combustion du gaz CO sont généralement faibles. Les émissions de métaux HAP provenant du gaz CO ne sont pas significatives.

Utilisations du gaz de cokerie

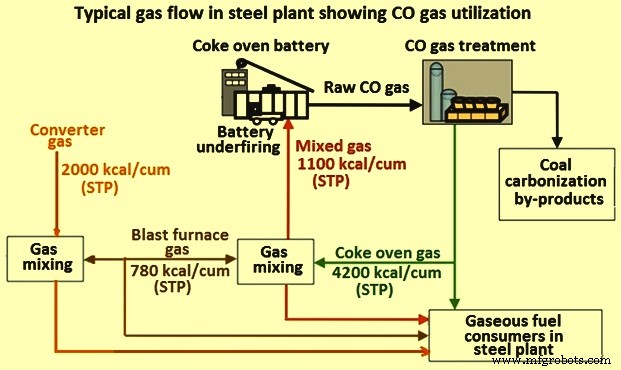

Le gaz de cokerie constitue une composante majeure du bilan énergétique de l'aciérie. Il est normalement utilisé dans le chauffage des batteries de four à coke, le chauffage dans d'autres fours de l'aciérie et pour la production d'électricité. Le gaz de cokerie peut être utilisé tel quel ou peut être mélangé avec le gaz de haut fourneau avant d'être utilisé comme combustible dans un four.

Le COG peut également être utilisé comme réducteur dans les hauts fourneaux. L'injection de gaz CO est un processus qui consiste à injecter de grands volumes de gaz de four à coke dans le chemin de roulement d'un haut fourneau. Cela fournit non seulement une source de carbone supplémentaire, mais accélère également la production de fer liquide en plus de réduire le besoin de coke métallurgique pour les réactions dans le haut fourneau. La technologie d'injection de gaz CO réduit également les émissions absolues de CO2 ainsi que les émissions de SO2 du haut fourneau.

La production de DRI (fer à réduction directe) dans la filière sidérurgique intégrée basée sur l'utilisation du gaz CO disponible est un phénomène très récent. L'utilisation de gaz CO pour la production de DRI présente plusieurs avantages tant du point de vue économique qu'environnemental. L'utilisation du gaz CO excédentaire comme gaz réducteur pour produire du DRI récupère 97 % de l'énergie disponible par rapport à la récupération de 30 % à 40 % en brûlant le gaz CO pour produire de l'électricité. L'utilisation du gaz CO est illustrée à la figure 3.

Fig 3 Flux de gaz typique dans une aciérie montrant l'utilisation du gaz CO

Selon une étude réalisée en 2007 par l'Agence internationale de l'énergie, environ 70 % du gaz CO est utilisé dans les processus de fabrication du fer et de l'acier, 15 % pour le chauffage des fours à coke et 15 % pour la production d'électricité. En outre, l'étude indique qu'en utilisant davantage de gaz CO pour la production d'électricité (de préférence par une technique de production d'électricité à cycle combiné plus efficace qui peut fournir des rendements d'environ 42 % par opposition à l'utilisation dans les centrales électriques à chaudière fonctionnant sur des cycles à vapeur avec un rendement moyen d'environ 30 %, des améliorations de l'efficacité énergétique peuvent être réalisées.

Processus de fabrication

- Système d'automatisation, de contrôle et de mesure de la cokerie

- Génération et utilisation de gaz de haut fourneau

- Batterie de four à coke sans récupération

- 4 Utilisation ingénieuse de l'IoT pour la surveillance des gaz dans le secteur pétrolier et gazier

- Comment l'IIoT améliore l'efficacité et la génération de revenus pour les équipementiers pétroliers et gaziers

- L'approche de la sécurité des gaz et des flammes pour l'industrie de la production d'énergie

- Quelle est la différence entre un four à gaz et un four électrique ?

- Différents types de procédés de soudage au gaz et leurs applications

- Génération d'azote dans la découpe laser