Moulage et laminage de dalles minces

Coulage et laminage de dalles minces

Pour la production de produits plats, l'acier liquide est généralement coulé sous forme de brames généralement dans la plage d'épaisseur de 150 mm à 350 mm dans les machines de coulée continue de brames. Ces brames sont inspectées, éraflées puis réchauffées dans un four de réchauffage de brames aux températures de laminage avant d'être laminées en bobines laminées à chaud dans des laminoirs à chaud semi-continus ou continus. Le développement de la technologie de coulée et de laminage de brames minces (TSCR) est un pas en avant pour réduire le nombre d'étapes de processus dans la production de bobines laminées à chaud (HRC). À l'origine, la technologie TSCR a été développée dans le but principal de réduire les coûts d'investissement et de production, mais aujourd'hui, elle est devenue l'une des voies de production les plus prometteuses pour maintenir l'acier en tant que matériau de pointe dans les applications technologiques et elle est considérée comme la technologie qui a atteint un haut degré de maturité. Une vitesse de coulée de 6,0 mètres par minute (m/min) pour une épaisseur de dalle de 50/55 mm est assez courante de nos jours.

Au départ, seuls les aciers au carbone ordinaires de qualité commerciale étaient coulés par voie de coulée de brames minces. Mais actuellement, la plupart des nuances d'acier, y compris les aciers à faible, moyenne et haute teneur en carbone, les nuances d'acier HSLA (faiblement allié à haute résistance), les nuances d'acier pour tubes de canalisation et les nuances d'acier pour les applications automobiles, y compris les nuances IF (sans interstitiel), peuvent être coulées à travers une dalle mince. parcours de coulée. En fait, cette technologie a apporté un changement de paradigme dans la technologie de l'acier de coulée et de laminage. La technologie de coulée et de laminage de brames minces a été rendue possible grâce aux nombreuses améliorations apportées aux processus de coulée et de laminage, notamment (i) la conception du moule, (ii) les oscillations hydrauliques du moule, (iii) l'utilisation de freins électromagnétiques (EMBR), (iv ) utilisation d'un détartrant haute pression et d'un guide latéral à rouleaux (déligneuse) dans l'usine, (v) réduction dynamique du noyau liquide (LCR), (vi) qualité de la poudre de moule et SEN repensé, et (vii) refroidissement par pulvérisation d'eau.

Les principaux avantages de la technologie TSCR par rapport à la coulée de brames épaisses et au laminage à chaud comprennent (i) la réduction des coûts d'investissement, (ii) la réduction de la main-d'œuvre, (iii) la réduction de l'espace au sol requis, (iv) l'amélioration du rendement du produit fini à partir de liquide acier, (v) réduction de la consommation de carburant spécifique, et (vi) réduction de la consommation d'énergie spécifique.

Historique

La mise en œuvre du concept TSCR n'a connu aucun succès jusqu'au milieu des années 80 en raison des nombreux défis technologiques associés à la technologie. La première percée dans cette direction a été réalisée en octobre 1985 par SMS Schloemag-Siemag lorsque la première brame mince de 50 mm d'épaisseur a été coulée dans une usine pilote à Kreuztal-Buschhutten. Ce succès a été obtenu grâce à un moule breveté en forme d'entonnoir et à une buse d'entrée immergée optimisée. SMS Schloemag-Siemag a donné à cette technologie le nom de "Compact Strip Production (CSP)". La première usine CSP a été commandée à la fin de 1987 et a été mise en service à Nucor Steel, Crawfordsville, Indiana en juillet 1989. Quelques jours après la mise en service, il y a eu une rupture majeure dans la machine de coulée à cause d'opérateurs inexpérimentés. Cela a un effet sur l'acceptation rapide de cette technologie. Presque au même moment, le procédé de production de bandes en ligne (ISP) faisait l'objet d'un développement intensif par Mannesmann Demag et le groupe Arvedi. Le développement d'ISP a commencé en 1988 sur la base d'un brevet Arvedi-Mannesmann. En 1992, l'usine prototype ISP a été construite par Arvedi dans son usine de Crémone, où la majeure partie du développement de ce procédé a été réalisée. En 1994-95, l'usine prototype a achevé la première phase de son développement. Plus tard, sur la base de la technologie ISP, Acciaieria Arvedi a développé un nouveau procédé de coulée de brames minces/laminage sans fin sous la marque Arvedi ESP. Avec ce procédé, une bande de 0,8 mm d'épaisseur est produite. Voest Alpine (VAI) d'Autriche (aujourd'hui Primetals technologies) et Danieli d'Italie ont également développé des technologies de coulée et de laminage de brames minces. La technologie de VAI est connue sous le nom de technologie CONROLL (Continuous Thin Slab Casting and Rolling Technology) et produit des brames jusqu'à une épaisseur de 125 mm. Il s'agit plutôt de dalles d'épaisseur moyenne. La technologie développée par Danieli était connue sous le nom de laminage continu de brames minces flexibles (fTSR) et produit des brames d'une épaisseur de 70 mm à 90 mm. Les technologies TSCR ont connu un essor important après que la Chine et l'Inde ont commencé à développer massivement leur production d'acier. Aujourd'hui, une usine TSCR à trois torons basée sur la technologie CSP a été installée à ESSAR, Gujarat, Inde (maintenant Arcelormittal Nippon Steel India Limited).

Le procédé TSCR a connu un développement extrêmement dynamique principalement en ce qui concerne la production par usine, la disponibilité, les coûts de conversion, la gamme de nuances d'acier produites, les dimensions de la forme quasi nette, la géométrie des bandes, les paramètres de qualité et les caractéristiques de surface. Aujourd'hui, la technologie TSCR est utilisée pour produire non seulement des aciers à bas et moyen carbone, mais également des nuances ferritiques et austénitiques inoxydables et des aciers au silicium à grains orientés. Les étapes amont et les installations de traitement des bandes à chaud en aval ont également connu un développement supplémentaire, l'ingénierie et la technologie de l'usine s'adaptant aux produits de l'usine CSP, par exemple, des épaisseurs de bande à chaud jusqu'à environ 1 mm.

Caractéristiques métallurgiques et autres caractéristiques importantes du processus TSCR

Lors du traitement de l'acier dans le processus TSCR, du répartiteur à la bobineuse, il existe plusieurs caractéristiques métallurgiques et autres importantes du processus, comme décrit ci-dessous.

- La solidification rapide de la dalle mince affine la structure dendritique. La correction de la structure dendritique contribue à une structure plus homogène.

- Les inclusions non métalliques sont petites et globulaires, conservent leur forme pendant le laminage à chaud et contribuent aux propriétés isotropes (telles que la ténacité et la flexion, etc.).

- Tous les éléments de micro-alliage ajoutés restent en solution. En raison de la température élevée de la brame coulée avant le laminage à chaud, une précipitation prématurée est évitée.

- Pour minimiser les difficultés de coulée dans la région péritectique, la teneur en carbone de nombreux aciers micro-alliés est limitée entre 0,05 % et 0,06 %. Cette restriction améliore la ténacité et la soudabilité.

- La température élevée de la dalle lors du pliage et du dépliage minimise la tendance à la formation de fissures transversales.

- La température dans le four d'équilibrage dépend de l'élément de micro-alliage et est conçue pour maintenir le micro-alliage en solution.

- La charge directe est le principal facteur qui réduit la consommation d'énergie lors du laminage à chaud.

- Dans le laminage de brames minces, la déformation dans les passes initiales dépasse souvent 50 %. Une forte déformation à haute température est essentielle pour affiner les grains austénitiques grossiers (plus de 1000 micromètres) par recristallisation.

- Le raffinement et l'uniformité des grains austénitiques sont une condition préalable à une structure ferritique fine jusqu'à 4 micromètres à 5 micromètres.

- Le refroidissement accéléré sur la table de sortie et le sous-refroidissement de l'austénite affinent davantage la ferrite.

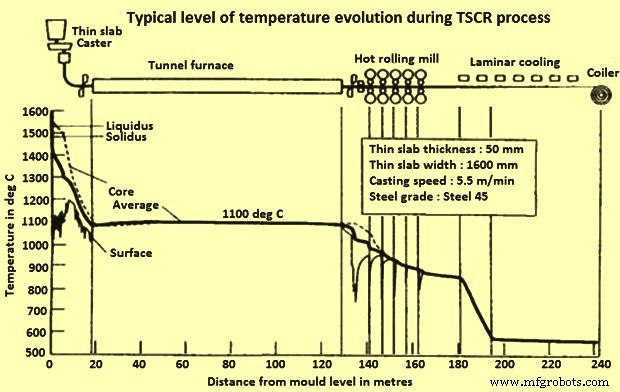

Le processus de production et le niveau typique d'évolution de la température dans le processus TSCR sont illustrés à la Fig 1.

Fig 1 Niveau typique d'évolution de la température pendant le processus TSCR

Une solidification plus rapide dans le TSCR fournit des structures plus fines plus uniformes. Espacement fin des bras de dendrites secondaires (SDAS), obtenu grâce à une solidification rapide lors de la coulée, et favorise une structure plus homogène avec moins de structure de micro-séparation que la coulée conventionnelle. La micro-ségrégation est la ségrégation entre les bras dendritiques où la concentration minimale de soluté se situe au centre des bras de dendrite et la concentration maximale de soluté se situe entre les bras. En fait, SDAS est une mesure de la non-homogénéité en coulée continue de brames. Dans la coulée de brames minces, le système de «réduction du noyau liquide» (LCR) est utilisé. La réduction du noyau liquide permet de réduire l'épaisseur du toron sous le moule pendant que le noyau est encore en phase liquide. Généralement, le premier segment du système de guidage de toron peut être ajusté pour obtenir la réduction souhaitée de l'épaisseur du toron. Les différents processus TSCR sont décrits ci-dessous.

Production de bandes compactes

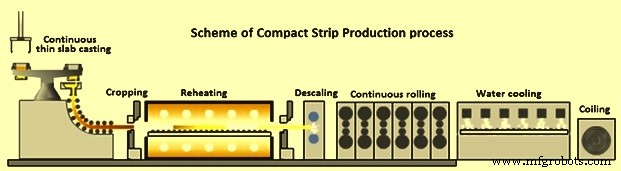

Le concept de base de la technologie CSP est la réalisation d'une rentabilité maximale grâce à la liaison des trois étapes du processus, à savoir (i) la coulée, (ii) l'égalisation de la température et (iii) le laminage à chaud. L'acier liquide après la fabrication de l'acier est versé dans le répartiteur de la machine de coulée continue (CCM). Dans cette technologie, l'acier liquide est coulé en brame de l'épaisseur souhaitée allant de 50 mm à 90 mm. La brame est ensuite cisaillée à la bonne longueur et transportée vers le tunnel ou le four d'équilibrage normalement réglé à une température de 1150 ° C. À ce stade, la brame présente une taille de grain d'austénite de 500 micromètres à 1000 micromètres. Après le temps de séjour de 20 minutes dans le four, la brame quitte le four et est cisaillée. La brame mince chaude entre ensuite dans le laminoir de finition à environ 1 000 deg C. La brame est laminée en bande à chaud (épaisseur allant de 0,8 mm à environ 16 mm et largeur allant de 800 mm à 1 880 mm) lors de son passage dans le laminoir de finition de 5, 6 ou même 7 stands. La bande chaude après laminage entre dans la table de sortie (ROT) où elle subit un refroidissement laminaire jusqu'à la température de bobinage. Il est ensuite enroulé à température ambiante. Le schéma du processus CSP est illustré à la figure 2.

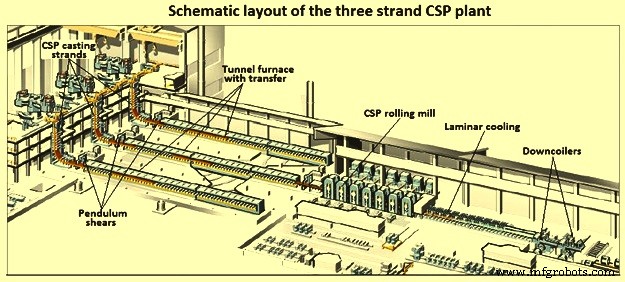

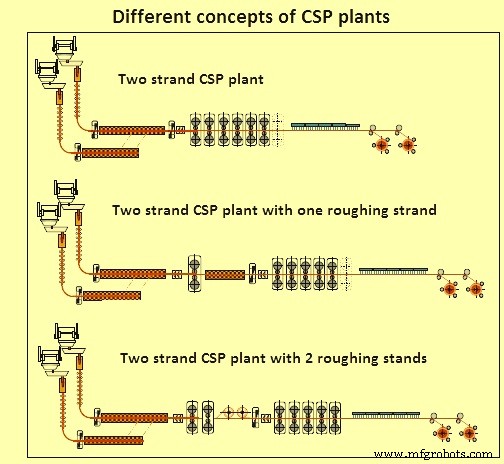

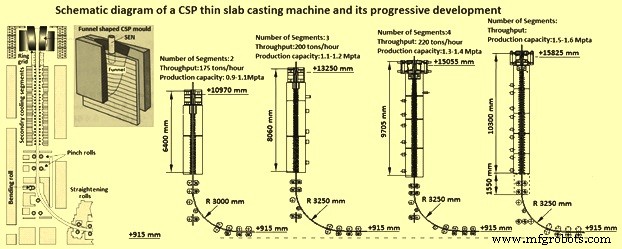

Les principaux éléments du processus CSP sont la tourelle de poche, le moule, le système de guidage des torons, l'unité de rouleaux pinceurs, la cisaille pendulaire, le four de chauffage avec chariot de transfert pour connecter deux cages de coulée, le laminoir avec 5 à 7 cages, le refroidissement des bandes et les enrouleurs. Le procédé a un réglage flexible de l'épaisseur de la brame pendant la coulée grâce à la réduction du noyau liquide, permettant l'adaptation à l'épaisseur finale de la bande et de l'épaisseur de coulée et de la vitesse de coulée. Des bandes à chaud de 1 mm d'épaisseur peuvent être confortablement laminées à chaud par cette technologie. CSP utilise des systèmes de contrôle de profil et de planéité adoptant la technologie CVC bien connue pour le réglage. Les capacités d'une usine à un brin vont jusqu'à 1,5 million de tonnes par an (Mpta), une usine à deux brins jusqu'à 3 Mpta et une usine à 3 brins jusqu'à 4 Mpta. La disposition schématique de la centrale CSP à trois brins est illustrée à la Fig 3 et différents concepts des centrales CSP sont illustrés à la Fig 4.

Fig 3 Disposition schématique de la centrale CSP à trois brins

Fig 4 Différents concepts des centrales CSP

Le cœur du procédé CSP est le moule breveté en forme d'entonnoir de 1100 mm de long en chrome-zirconium-cuivre (Fig 5). L'alimentation de l'acier liquide se fait par une buse d'entrée immergée (SEN) dans les confins d'une cavité de moule étroite en évasant l'entrée du moule sous la forme d'un entonnoir. Cet entonnoir se termine approximativement au milieu de la longueur du moule au-delà de laquelle, les larges parois latérales des moules sont parallèles et sont séparées par une épaisseur qui est égale à l'épaisseur de la brame mince. Les côtés de la paroi du moule sont effilés pour compenser le retrait de l'acier qui se solidifie. Du fait de la solidification rapide de la brame mince, il est nécessaire d'assurer un guidage des torons sur une longueur d'environ 4,5 m à 5 m seulement même à une vitesse de coulée élevée de 6 m/min.

Par rapport à sa conception d'origine, la machine de coulée CSP a connu des évolutions remarquables en ce qui concerne la configuration du moule en forme d'entonnoir, la longueur du guide toron, les boucles de commande technologiques, ainsi que sa flexibilité en termes de débit et d'épaisseur de coulée. . Dans les installations de coulée actuellement en service, la longueur du guide-câbles a été augmentée d'environ 6,0 m à 9,7 m (Fig. 5). Ce développement a été mis en œuvre tout en conservant le concept vertical avec tous ses avantages matériels et métallurgiques. Une étape décisive a été la poursuite du développement du moule de la conception à cadre en U au moule à double cadre ou à cadre en O. Ce moule innovant est fixé en son centre, tout en augmentant sensiblement la stabilité de l'ensemble de la structure. Le cadre a des fenêtres latérales pour accueillir le joug si et quand un frein électromagnétique (EMBR) est utilisé.

Fig 5 Schéma de principe d'une machine de coulée de brames minces CSP et son développement progressif

Les boucles de commande technologiques de la fonderie CSP ont été systématiquement étendues en vue d'atteindre une fiabilité de fonctionnement maximale et une qualité de produit optimale. Cela concerne principalement le contrôle du niveau du moule, l'oscillateur hydraulique du moule, la réduction du noyau liquide (LCR) et la mesure de la densité de flux de chaleur dans le moule et la détection précoce d'éclatement, ainsi que le contrôle dynamique de la solidification finale dans le but d'assurer une haute température d'entrée de la brame dans le four tunnel. La liaison directe de la coulée et du laminage crée un potentiel supplémentaire en termes de capacité de débit et de dimensions finales. Le LCR permet de définir l'épaisseur optimale de la brame afin d'atteindre les dimensions limites, la capacité de débit maximale ou le degré de mise en forme requis pendant la coulée.

Le développement du laminoir CSP a progressé pour répondre aux exigences du marché. La meilleure solution pour répondre à diverses exigences et inclure une large gamme de produits finis est la configuration compacte du laminoir comprenant six ou sept cages en fonction de la gamme de produits. Afin d'obtenir des épaisseurs minimales de bande finie jusqu'à 0,8 mm, différentes épaisseurs d'entrée de brame sont utilisées et les diamètres des cylindres de travail et les matériaux des cylindres sont optimisés de sorte que deux ou trois diamètres de cylindre différents sont utilisés. La technologie CVC (couronne variable en continu), qui a déjà fait ses preuves dans les laminoirs à chaud conventionnels, a encore été améliorée avec le développement des laminoirs finisseurs CSP. Le résultat est le processus dit "CVC Plus", qui offre une plage de réglage nettement plus large pour le contrôle du profil jusqu'à 190 % de la plage de réglage CVC.

L'utilisation de systèmes de refroidissement inter-cages plus performants permet le laminage ferritique des aciers ultra bas carbone ainsi que le laminage thermomécanique des aciers HSLA. Une cisaille volante installée en amont d'une bobineuse à rotor et/ou de deux bobineuses descendantes offre la possibilité d'un laminage semi-sans fin de la bande mince. Les systèmes de refroidissement rapide en aval de la dernière cage ou dans la partie arrière de la ligne de refroidissement, offrent une plus grande flexibilité dans la mise en œuvre des courbes température-temps pour obtenir des propriétés spécifiques de la bande et pour traiter les aciers multiphases.

La possibilité de rouler jusqu'à des épaisseurs finales inférieures à 1,5 mm est une particularité du procédé CSP, et des packages technologiques ont été spécifiquement développés pour cela, cependant, en fonction des épaisseurs entrantes, de l'évolution de la température, de la répartition de la réduction et de la vitesse de laminage, des des épaisseurs finales jusqu'à 0,8 mm peuvent être obtenues à des températures de laminage de finition austénitique.

Par rapport à la production conventionnelle de bandes à chaud, les épaisseurs réalisables sont jusqu'à 50 % plus fines selon la nuance d'acier concernée. Ceci, à son tour, augmente les exigences du laminoir CSP, en particulier en termes de force et de demande d'énergie, d'usure des cylindres principalement dans les cages tardives et de planéité de la bande. La lubrification de l'espacement des rouleaux est adoptée pour minimiser l'usure, réduire la force et le couple de séparation des rouleaux, ainsi que pour améliorer la surface de la bande. Pour la mesure et le contrôle de la planéité, des boucleurs segmentés sont installés dans plusieurs laminoirs qui détectent non seulement la tension inter-cages, mais également la répartition de la tension de la bande sur la largeur, et qui activent la fonction de cintrage des cylindres de travail à des fins de contrôle de la planéité.

Malgré ces mesures, cependant, pour des bandes très minces, il est difficile d'obtenir une grande planéité de bande une fois que la bande a refroidi. La bande, bien qu'elle soit toujours à plat sur la table à rouleaux parce qu'elle est sous tension, peut présenter une ondulation des bords lors du déroulement ultérieur. Le masquage des bords a été développé pour préserver la planéité de la bande refroidie. Des plaques de guidage réglables sous les groupes de refroidissement à flux laminaire éloignent l'eau des bords de la bande et permettent d'améliorer la planéité de 250 unités I à 25 unités I (les unités I est une mesure quantitative précise de la planéité. C'est un nombre sans dimension qui intègre à la fois la hauteur et la longueur crête à crête d'une onde répétitive).

Les boucles de régulation installées dans un laminoir CSP sont constamment mises à jour selon l'état technologique actuel. Ils servent non seulement à déterminer la stratégie de laminage, à calculer le programme de passage et à prérégler le laminoir, mais surtout à atteindre les paramètres de produit fini requis tels que le profil, le contour et la planéité, à surveiller le débit massique, à contrôler le laminoir afin afin d'obtenir l'épaisseur finale demandée et d'assurer des tolérances minimales de ces paramètres. Les propriétés mécaniques de la bande finie sont fortement affectées par les températures de laminage et de bobinage de finition ainsi que par la stratégie de refroidissement. Des modèles de processus physiques appropriés ont été développés et adaptés aux exigences toujours croissantes des produits.

Les bandes laminées à chaud produites au moyen de la technologie CSP, en particulier les bandes d'épaisseur inférieure à 0,8 mm, ont commencé à influencer la conception des étapes technologiques en aval telles que le décapage et la galvanisation. Un exemple typique de configuration d'installation combinée est la ligne de décapage et de galvanisation à chaud mise en service à Wuppermann aux Pays-Bas en 2000, qui décape et galvanise à chaud des bandes d'épaisseur allant de 0,8 mm à 3,0 mm. Il est également possible d'intégrer une ou deux cages de laminage à froid dans des lignes de traitement de ce type.

Processus de production de bandes en ligne

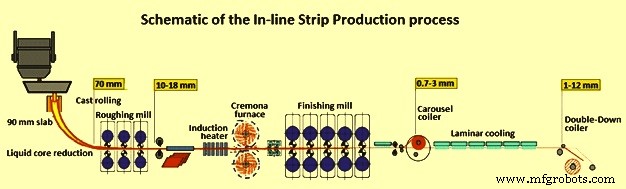

Le processus de production de bandes en ligne (ISP) produit des bobines laminées à chaud jusqu'à des épaisseurs finies de 1 mm. L'une des caractéristiques les plus frappantes du procédé ISP est la compacité globale de l'installation. Avec une longueur de ligne de seulement 180 m allant de l'acier liquide à la bobine laminée à chaud, elle est généralement reconnue comme la ligne de feuillard la plus courte au monde. Cette caractéristique est le résultat de trois caractéristiques importantes du procédé ISP, à savoir (i) la coulée continue avec réduction du noyau liquide pendant la solidification de la brame, (ii) le lien direct entre la coulée de l'acier et le laminage initial de la brame, et (iii) l'utilisation d'un appareil de chauffage par induction compact combiné avec deux fours à bobinage plutôt que de longs fours à tunnel à l'entrée du laminoir à chaud.

L'acier liquide est coulé dans un moule multi-cintrage à oscillation servo-hydraulique et d'une épaisseur de sortie de 70 mm. La brame subit une réduction douce lors de son déplacement le long de la roulette de 5,2 m de rayon, pour émerger à une vitesse de 5,5 m/min et à une épaisseur maximale de 55 mm. La tuyère du répartiteur est conçue pour assurer une croissance homogène de la coque et la coulée de longues séquences.

Immédiatement à la sortie de la coulée, la brame entre dans un dégrossisseur à 3 cages pour être réduite en une barre de transfert de 10 mm à 18 mm d'épaisseur, qui est ensuite coupée à longueur par une cisaille pendulaire transversale. La réduction du noyau liquide permet la production d'une brame d'acier homogène de haute propreté, pratiquement sans ségrégation et avec un bon raffinement du grain pour donner de meilleures caractéristiques mécaniques à l'acier fini. De plus, la combinaison de la réduction du noyau liquide avec l'entrée directe de la brame dans le dégrossisseur apporte des avantages d'économie d'énergie par rapport aux séquences de laminage interrompues conventionnelles.

Après avoir traversé un four de chauffage par induction pour élever la température de l'acier de 150°C à 250°C, la barre de transfert atteint le « four de Crémone ». Cette unité comprend deux enrouleurs logés dans des chambres isolées, ou caissons, et pendant qu'un enrouleur reçoit et enroule une barre de transfert arrivant du four à induction, l'autre déroule l'ancienne barre de transfert pour alimenter le laminoir à chaud.

Bien que le four à gaz de Cremona dissocie l'étape de coulée et d'ébauche de l'usine de finition, il s'agit d'un tampon dynamique en ce sens qu'il maintient l'acier en ligne et homogénéise le profil de température prêt pour le laminage à chaud, et donc pour atteindre une productivité élevée et Efficacité. Les bords de laminage à chaud qui en résultent prolongent les campagnes de laminage de travail sur le laminoir de finition jusqu'à 150 km.

L'acier est décalaminé à haute pression avant d'entrer dans un laminoir à chaud à 5 cages équipé d'un déplacement et d'un cintrage des cylindres de travail ainsi que d'un contrôle automatique de la jauge sur toutes les cages à 4 hauteurs. Un calibre d'entrée de laminoir de 20 mm ou moins permet à Arvedi de produire des bandes laminées à chaud jusqu'à 1 mm en une seule passe avec une grande précision de profil et de calibre, un niveau de bombement de 1 % à 3 %, une faible rugosité de surface et une bonne déformabilité à froid.

À cette jauge inférieure, les écarts de longueur sur la bande sont inférieurs ou égaux à une unité « I ». Enfin, la bande laminée passe le long d'une table de refroidissement à flux d'eau laminaire avant d'être déroulée. Un haut niveau de contrôle et d'automatisation des processus fait partie intégrante de l'ensemble de l'usine. Les émissions d'échappement des fumées sont de 1,0 mg / N cum et la recirculation totale de l'eau sur le site évite les rejets liquides.

Les tolérances dimensionnelles de la bande laminée à chaud sont comparables à celles du produit laminé à froid, avec une bobine de calibre 1 mm à 1,2 mm présentant une valeur transversale plate lorsqu'elle est mesurée à 25 mm du bord de la bande. Ce processus est illustré schématiquement à la figure 6.

Fig 6 Schéma du processus de production de bandes en ligne

Technologie de coulée et de laminage de brames minces de Danieli

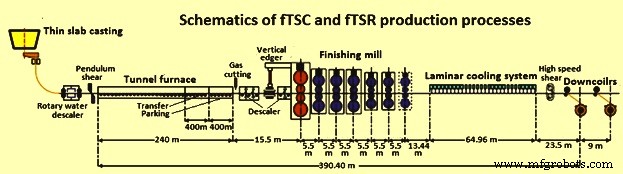

Le procédé de première génération ou procédé de coulée et de laminage de brames minces de Danieli consistait en une unité de coulée de brames minces flexibles (fTSC) connectée à une unité de laminage de brames minces (fTSR) via un four tunnel. L'unité fTSC a pu couler des brames d'une épaisseur de 60 mm. La roulette était de conception incurvée verticale, ayant un moule en entonnoir avec une réduction douce et un refroidissement par brouillard d'air. Le laminoir se composait d'un laminoir de finition avec 6 à 7 cages de laminage en configuration cluster. Ce processus est illustré schématiquement à la figure 7.

Fig 7 Schémas des processus fTSC et fTSR

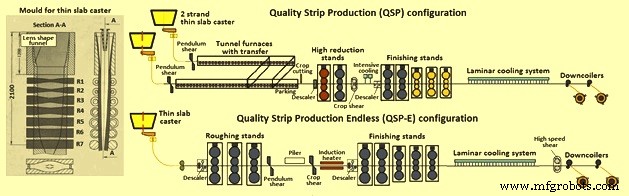

Grâce au développement continu des processus, Danieli a développé deux concepts de disposition différents et, sous ces concepts, le processus de coulée et de laminage de brames minces a été nommé « Production de bandes de qualité (QSP) et « Production de bandes de qualité sans fin (QSP-E) (Fig 8).

Dans le QSP, l'installation à un ou deux brins de coulée est reliée au laminoir par de longs fours tunnels, qui ont pour fonction de réchauffer et d'égaliser la température de la brame ainsi que de garantir un temps tampon suffisant en cas d'arrêts programmés du broyeur (par exemple, changement de cylindre de travail) ou des interruptions imprévues du flux de matière. Ces dernières années, grâce à une augmentation progressive du débit massique due à des vitesses de coulée accrues héritées de la dernière génération de coulées de brames minces fonctionnant à des vitesses ultra-rapides, et en combinaison avec l'introduction fiable de la technologie de chauffage par induction à la place des fours tunnels , il a été possible de développer la configuration QSP-E. Cette configuration a abouti à des usines extrêmement compactes spécifiquement dédiées à la production de jauges ultra-minces. Ceci est rendu possible grâce à l'application du processus de laminage sans fin (c'est-à-dire la connexion directe et ininterrompue entre la coulée et le laminage), pour surmonter les problèmes bien connus de filetage de bande lors de la production de jauges minces en mode bobine à bobine.

Fig 8 Processus QSP et QSP-E

Les usines QSP peuvent fonctionner avec 2 lignes de coulée qui ont permis d'élargir considérablement le mélange de nuances d'acier pour brames minces et d'augmenter la productivité de l'usine bien au-delà de 3 Mpta. Ces installations ont été initialement conçues pour l'application du laminage bobine à bobine puis pour le procédé semi-sans fin pour laminer des épaisseurs plus fines inférieures à 1 mm. Le concept QSP-E a permis d'optimiser la production de jauges ultra-fines en mode sans fin, mais montrant peu de flexibilité dans la production de nuances plus sophistiquées en raison du lien rigide entre coulée et laminage.

Dans le cas du laminage sans fin, la coulée est en effet obligée de toujours tourner à des vitesses de coulée très élevées ce qui n'est pas possible pour toutes les nuances d'acier pour des raisons métallurgiques. De plus, le procédé sans fin s'est avéré économiquement compétitif uniquement pour la production de bobines d'épaisseur de bande inférieure à 1,5 mm, mais dès que l'épaisseur de bande est augmentée, la puissance nécessaire aux appareils de chauffage par induction pour continuer à fonctionner devient excessivement élevée, ce qui rend économiquement nécessaire pour revenir au mode bobine à bobine.

Dans un effort continu pour améliorer les processus et technologies existants et surmonter leurs limites actuelles, Danieli a développé un nouveau concept dans les usines TSCR. Ce concept s'appelle Danieli Universal Endless (DUE). Le concept DUE est capable d'unifier dans une seule ligne de production toutes les fonctionnalités gagnantes qui jusqu'à présent ont été développées selon différentes approches, tout en éliminant les facteurs limitants de chacune d'entre elles.

La disposition DUE se caractérise par (i) une productivité élevée grâce à une combinaison sans précédent d'épaisseur de brame et de vitesse, (ii) une grande flexibilité de production, capable de fonctionner en mode de laminage bobine à bobine, semi-sans fin et sans fin, (iii) une capacité opérationnelle élevée la flexibilité, grâce à la présence du four tunnel et au temps tampon correspondant, (iv) couvre tout le spectre des nuances d'acier produites pour les produits plats, y compris les plus sophistiquées laminées par laminage thermomécanique (nuances pipeline API) ou à température contrôlée le laminage (produits polyphasés) ainsi que les nuances nécessitant des vitesses de coulée modérées comme les aciers péritectiques, électriques et les nuances à haute teneur en carbone, sensibles à la fissuration, et (v) couvre tout le spectre des dimensions géométriques des bandes, allant de 0,8 mm ultra -jauges fines, produites en mode sans fin, jusqu'à 25 mm d'épaisseur en bandes. Ceci, bien sûr, en combinaison avec un coût de transformation imbattable, inférieur à tout autre procédé actuellement disponible.

Technologie CONROLL

Le procédé CONROLL produit des brames de 70 mm à 80 mm d'épaisseur à travers un moule droit à côtés parallèles mais n'effectue pas de réductions d'épaisseur de torons. Des vitesses de coulée élevées dans la plage de 2 m/min à 4 m/min et une largeur de 800 mm à 1600 mm sont possibles. La coulée est reliée au laminoir via un four de réchauffage à sole à rouleaux qui égalise la température de la brame à 1120 °C. Le laminoir peut comprendre quatre, cinq ou six cages de finition en fonction du mélange de produits et de la jauge de finition requise. Le laminoir se compose d'un mécanisme de cisaillement hydraulique, d'un détartrant à haute pression, d'un système de refroidissement à bande laminaire et d'un enrouleur. L'épaisseur finale de la bande est comprise entre 1,8 mm et 20 mm.

La technologie CONROLL a été installée en avril 1995 chez Armco's Mansfield. Armco a adopté cette technologie car elle a été conçue spécifiquement pour l'acier inoxydable. Les nuances d'acier produites comprennent l'acier au carbone, les nuances d'acier inoxydable de la série 400 409 et 430, un petit pourcentage de nuances à faible alliage à haute résistance (HSLA), les nuances d'acier fortement alliées et les aciers au silicium.

Technologie TSP

Tippins Incorporated des États-Unis s'est associé au constructeur de roulettes Samsung Heavy Industries de Corée du Sud pour développer la technologie TSP. Cette technologie convient aux aciers à faible teneur en carbone et à haute teneur en carbone, aux aciers inoxydables, aux aciers HSLA, à l'acier au silicium, aux nuances d'acier API et à l'acier de qualité pour emboutissage. L'une des forces du moulin est sa polyvalence. Il peut produire des bobines ou des plaques discrètes permettant de produire une large gamme de largeurs et de calibres. La coulée de dalles d'épaisseur intermédiaire présente certains avantages. La brame est suffisamment mince pour éliminer le besoin d'un dégrossisseur séparé et suffisamment épaisse pour maintenir une bonne qualité. L'épaisseur intermédiaire permet une plus grande largeur de dalle, un temps de réchauffage réduit et donc une formation de tartre réduite par rapport aux dalles minces de 50 mm.

Après la coulée, les brames sont envoyées directement au four de réchauffage pour égaliser la brame à la bonne température de laminage. Le temps de maintien typique pour chauffer une dalle à 1250 degrés C est de 12 min à 13 min. Une fois que la bande a été réduite à 20 mm à 25 mm d'épaisseur, elle est enroulée dans le four de bobinage pour maintenir la température de la bande. La bande est ensuite inversée d'avant en arrière à travers le laminoir. Un total de trois passes d'ébauche à plat et six passes de finition de bobinage sont généralement nécessaires pour finir les jauges à une épaisseur de 1,5 mm.

Processus de fabrication

- Technologie de moulage de précision en alliage de titane

- Avantages et inconvénients de la coulée de mousse perdue

- Coulage au sable avec la technologie FDM

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Technologie de moulage à blanc par faisceau

- Défauts de fonderie :types, causes et remèdes

- ABB Robotics :Innovation technologique et R&D robotique

- Centre de tournage et technologie des machines

- Processus de laminage à chaud et à froid