Calcination du calcaire

Calcination du calcaire

La calcination ou calcination est un procédé de traitement thermique pour provoquer une décomposition thermique. Le processus se déroule en dessous du point de fusion du produit. Le nom calcination est dérivé du mot latin « Calcinare » qui signifie brûler de la chaux. La chaux (CaO) est l'un des plus anciens produits chimiques connus de l'homme et le processus de production de la chaux est l'une des plus anciennes industries chimiques. La chaux vive a été produite aux États-Unis dès 1635 dans le Rhode Island. Les progrès techniques qui n'existaient pas au cours des siècles passés ont rapidement fait progresser l'industrie de la chaux au cours des cinquante dernières années dans le domaine des méthodes de traitement et de la conception.

Le calcaire est l'une des matières premières les plus élémentaires utilisées dans l'industrie sidérurgique et est utilisé à la fois dans la fabrication du fer, la fabrication de l'acier et les procédés auxiliaires. La majeure partie de la chaux utilisée dans l'industrie sidérurgique sert à fondre les impuretés dans le four de fabrication de l'acier et dans de nombreux procédés secondaires de fabrication de l'acier. La chaux est également utilisée en différentes quantités dans le processus de frittage pour la préparation du minerai de fer, dans la désulfuration de la fonte brute, pour la neutralisation des acides et dans les installations de traitement des eaux.

Le calcaire est un minéral naturel. Les dépôts de calcaire ont une large distribution. Le calcaire des divers gisements diffère par ses propriétés physiques et chimiques. La composition chimique peut également varier considérablement d'une région à l'autre ainsi qu'entre différents gisements dans la même région. Le calcaire peut être classé selon sa composition chimique, sa texture et sa formation géologique. Typiquement, le calcaire contient plus de 90 % de CaCO3 (carbonate de calcium) et quelques % de MgCO3 (carbonate de magnésium). La dolomite est un carbonate double contenant 54 % à 58 % de CaCO3 et 40 % à 44 % de MgCO3.

Le calcaire est généralement classé en deux types, à savoir (i) à haute teneur en calcium dans lequel la teneur en carbonate est composée principalement de CaCO3 avec une teneur en MgCO3 ne dépassant pas 5 % (généralement moins), (ii) les calcaires magnésiens ou dolomitiques qui font référence à un calcaire contenant du MgCO3 à un niveau plus élevé que le calcaire mais moins que la dolomite et qui contient du MgCO3 dans la gamme d'environ 5 % à 20 %. Le calcaire est généralement associé à des impuretés comme la silice (SiO2), l'alumine (Al2O3), le fer (Fe), le soufre (S) et d'autres oligo-éléments.

La réactivité chimique de divers calcaires montre également une grande variation en raison de la différence de structure cristalline et de la nature des impuretés telles que SiO2, Al2O3 et Fe, etc. Les propriétés variables du calcaire ont une grande influence sur la méthode de traitement. Il est donc nécessaire de connaître des informations complètes sur le calcaire telles que les propriétés physiques et chimiques, les caractéristiques de combustion et les paramètres cinétiques pour la calcination du calcaire. Cela facilite la conception et le fonctionnement optimaux des fours à chaux.

Les réactions de calcination ont généralement lieu à ou au-dessus de la température de décomposition thermique. Cette température est généralement définie comme la température à laquelle l'énergie libre de Gibbs standard est égale à zéro. La réaction de décomposition du calcaire est CaCO3=CaO + CO2 (g). L'énergie d'activation de la réaction de calcination est généralement comprise entre 37 kcal/mol et 60 kcal/mol, avec des valeurs majoritairement plus proches de 50 kcal/mol. Ces valeurs sont comparées à la valeur théorique (à l'équilibre) étant comprise entre 39 kcal/mol et 41 kcal/mol. L'incertitude provient de la complexité inhérente du processus de calcination qui, en supposant un modèle à noyau rétractable, implique un mécanisme en sept étapes. La chaleur doit être transférée (i) à la surface externe des particules, puis (ii) conduite à travers l'enveloppe externe calcinée vers l'interface de réaction interne, où (iii) une réaction chimique se produit et le CO2 (dioxyde de carbone) dégagé est soit (iv) réagissent à l'interface, ou (v) diffusent de l'interface vers la surface externe et ensuite (vi) diffusent de la surface vers l'atmosphère environnante, et (vii) le CO2 de l'atmosphère environnante diffuse également vers la réaction interface. Le taux de calcination est régi par une ou une combinaison de ces étapes.

La calcination est une réaction d'équilibre. En principe, CaCO3 se décompose en chaux si la pression partielle ambiante de CO2 est inférieure à la valeur d'équilibre de la pression partielle à une température donnée. D'autre part, toute chaux formée est retransformée en carbonate si la pression partielle de CO2 dépasse cette valeur d'équilibre. La vitesse de la réaction de décomposition est donc régie par la pression partielle de CO2, la température de réaction et la taille des particules. A 700°C et à pression atmosphérique, la vitesse de la réaction devient extrêmement lente, même en l'absence de CO2. La réactivité chimique est connue pour varier entre les sources de calcaire, non seulement en raison des différences de structure cristalline mais aussi en fonction de la nature des impuretés.

La calcination du CaCO3 est une réaction hautement endothermique, nécessitant environ 755 Mcal d'apport de chaleur pour produire une tonne de chaux (CaO). La réaction ne commence que lorsque la température est supérieure à la température de dissociation des carbonates dans le calcaire. Celle-ci se situe généralement entre 780 degrés C et 1340 degrés C. Une fois la réaction démarrée, la température doit être maintenue au-dessus de la température de dissociation et le CO2 dégagé dans la réaction doit être éliminé. La dissociation du CaCO3 se déroule progressivement de la surface externe de la particule vers l'intérieur, et une couche poreuse de CaO, le produit souhaité, reste. Par conséquent, le processus dépend d'une température de cuisson adéquate d'au moins plus de 800 deg C afin d'assurer la décomposition et un bon temps de séjour, c'est-à-dire de s'assurer que la chaux/calcaire est maintenue pendant une période suffisamment longue à des températures de 1 000 deg C pour 1 200 deg C pour contrôler sa réactivité.

Les facteurs affectant la calcination sont la structure cristalline affectant la vitesse de calcination, la résistance interne du calcaire et la taille cristalline résultante du calcaire après calcination. Les cristaux plus petits s'agglomèrent pendant la calcination et forment des cristaux plus gros qui à leur tour provoquent un rétrécissement et une réduction de volume.

La calcination à température plus élevée signifie une agglomération plus élevée et plus de retrait. La densité du calcaire est également liée à la structure cristalline. La forme des cristaux détermine l'espace vide entre les cristaux, et donc la densité du calcaire. Des vides plus grands permettent un passage facile pour les gaz CO2 pendant la calcination et il en résulte une réduction de volume pendant la calcination. Certains calcaires, du fait de leur structure cristalline, se désagrègent lors du processus de calcination. Ce type de calcaire n'est pas utile pour la calcination. Il existe d'autres calcaires dont le comportement est inverse. Ce type de calcaire devient si dense lors de la calcination qu'il empêche la fuite de CO2 et devient non poreux. Ce type de calcaire ne convient pas non plus à la calcination

La réactivité de la chaux est une mesure de la vitesse à laquelle la chaux réagit en présence d'eau. La méthode d'essai pour mesurer la réactivité de la chaux broyée est réalisée par extinction de la chaux dans l'eau. La réactivité de la chaux dépend de différents paramètres liés à la matière première et au procédé. Ces paramètres sont notamment (i) la température et la durée de combustion, (ii) la structure cristalline du calcaire, (iii) les impuretés du calcaire et (iv) le type de four et le combustible. La classification de la chaux est souvent considérée en termes de réactivité, telle que (i) morte brûlée, (ii) dure, (iii) moyenne et (iv) douce.

La chaux avec une réactivité plus faible est souvent qualifiée de moyenne, dure et calcinée. La diminution de la réactivité s'accompagne d'une diminution de la surface et de la porosité de la chaux, ce que l'on appelle le frittage. Chaque type spécifique de chaux a une réactivité particulière qui, à son tour, est régie par les exigences de l'application et du processus spécifique. Comme mentionné ci-dessus, les caractéristiques de la chaux dépendent également de la matière première calcaire, du type de four et du combustible utilisé. Par exemple, les fours verticaux à coke produisent généralement de la chaux avec une réactivité moyenne à faible, tandis que les fours régénératifs à flux parallèle alimentés au gaz produisent généralement une chaux à haute réactivité. La chimie et la réactivité de la chaux sont les principaux paramètres qui déterminent son utilisation.

La décomposition de la dolomie et du calcaire dolomitique est beaucoup plus complexe. La décomposition peut se produire via une ou deux étapes discrètes ou même via des étapes intermédiaires. Les réactions impliquées dans ces étapes sont CaCO3.MgCO3 + chaleur =CaCO3.MgO + CO2, CaCO3.MgO + chaleur =CaO.MgO + CO2 et CaCO3.MgCO3 + chaleur =CaO.MgO + 2CO2. La température requise pour la décomposition de la dolomite et du calcaire dolomitique est généralement comprise entre 500 deg C et 750 deg C.

Le calcaire de plus petite taille est plus adapté à la calcination dans les fours rotatifs et il permet un temps de séjour optimal. La température de calcination plus basse permet également de réduire la consommation de carburant. En revanche, un calcaire de plus grande taille et une température de calcination basse sont nécessaires pour les fours verticaux. Si la montée en température est trop rapide, la couche externe des morceaux de calcaire se calcine très rapidement. Au fur et à mesure que la température augmente, la surface du calcaire se rétrécit et ferme les pores créés par la fuite de CO2. Cela provoque une augmentation de la pression interne dans le calcaire. Étant donné que le gaz CO2 ne peut pas s'échapper, le calcaire explose et se désintègre en produisant des «fines» indésirables, ce qui réduit la qualité de la chaux.

La production de chaux de bonne qualité dépend du type de four, des conditions de calcination et de la nature de la matière première, c'est-à-dire du calcaire. À des températures de calcination relativement basses, les produits formés dans le four contiennent à la fois du carbonate non brûlé et de la chaux et sont appelés chaux «sous-brûlée». Au fur et à mesure que la température augmente, de la «chaux douce brûlée» ou de la «chaux hautement réactive» est produite. À des températures encore plus élevées, de la « chaux morte » ou de la « chaux faiblement réactive » est produite. La chaux vive douce est produite lorsque le front de réaction atteint le cœur du calcaire chargé et convertit tout le carbonate présent en chaux. Un produit hautement productif est relativement mou, contient de petites cristallites de chaux et a une structure poreuse ouverte avec un intérieur facilement évaluable. Une telle chaux a les propriétés optimales d'une réactivité élevée, d'une surface spécifique élevée et d'une faible densité apparente. L'augmentation du degré de calcination au-delà de cette étape fait que les cristallites de chaux formées grossissent, s'agglomèrent et se frittent. Il en résulte une diminution de la surface, de la porosité et de la réactivité et une augmentation de la densité apparente. Ce produit est connu sous le nom de chaux calcinée ou faiblement réactive.

Calcination du calcaire au four

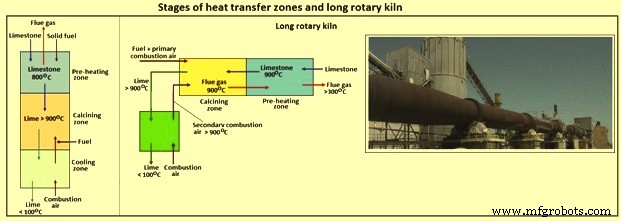

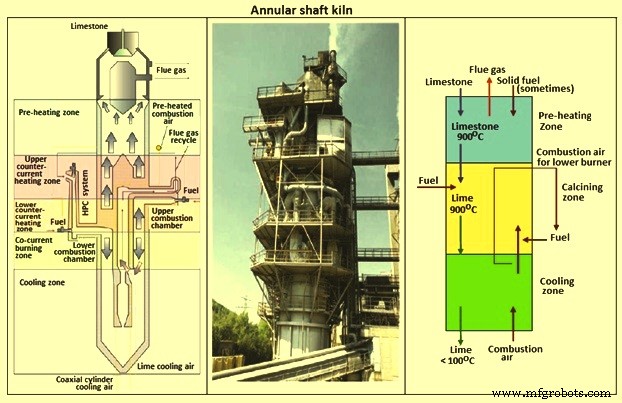

Le passage du calcaire (avec ou sans teneur significative en MgCO3) à travers le four peut être divisé en trois étapes ou zones de transfert de chaleur (Fig 1) consistant en (i) une zone de préchauffage, (ii) une zone de calcination et (iii) une zone de refroidissement .

Zone de préchauffage -Le calcaire est chauffé de la température ambiante à environ 800 deg C par contact direct avec les gaz sortant de la zone de calcination composés principalement de produits de combustion ainsi que d'air en excès et de CO2 provenant des calcinations.

Zone de calcination – Le carburant est brûlé dans l'air préchauffé de la zone de refroidissement et (selon la conception) dans de l'air de « combustion » supplémentaire ajouté au carburant. Dans cette zone, des températures supérieures à 900 degrés C sont produites. De 800°C à 900°C, la surface du calcaire commence à se décomposer. À des températures supérieures à la température de décomposition du calcaire, c'est-à-dire 900 °C, la décomposition a lieu sous la surface des morceaux de calcaire. A une température de 900°C, ces morceaux sortent de la zone de calcination et se retrouvent parfois sous forme de calcaire résiduel encore emprisonné à l'intérieur. Si les morceaux qui sont complètement décomposés et résident toujours dans la zone de calcination, un frittage se produit.

Zone de refroidissement – La chaux qui quitte la zone de calcination à des températures de 900°C, est refroidie par contact direct avec de l'air de « refroidissement », une partie ou la totalité de l'air de combustion, qui à son tour est préchauffé. La chaux quitte cette zone à des températures inférieures à 100 deg C.

Le temps de séjour de la chaux calcaire dans un four varie en fonction du type de four et du type de produit final requis. Cette période se situe entre six heures et deux jours. La chaux est souvent qualifiée de brûlée légère ou douce, moyenne ou dure selon le degré auquel elle a été calcinée. Le degré de réactivité, c'est-à-dire la réactivité à l'eau, diminue à mesure que le niveau de porosité augmente.

Fig 1 Étapes des zones de transfert de chaleur et du four rotatif long

La vitesse de décomposition du calcaire dans le four dépend donc de plusieurs facteurs inhérents aux particules de calcaire elles-mêmes, c'est-à-dire la morphologie et la composition, et des conditions de traitement. Les principales variables sont (i) les caractéristiques chimiques du calcaire, (ii) la taille et la forme des particules, (iii) le profil de température de la zone de calcination et (iv) le taux d'échange de chaleur entre les gaz et les particules.

La plupart des fours utilisés sont basés sur la conception à arbre ou rotative. Il existe quelques autres fours basés sur des principes différents. Toutes ces conceptions intègrent le concept des trois zones. Alors que les fours verticaux intègrent généralement une zone de préchauffage, certains autres fours à chaux, à savoir les fours rotatifs, fonctionnent parfois en liaison avec des préchauffeurs séparés. La plupart des systèmes de four sont caractérisés par le flux à contre-courant de solides et de gaz, ce qui a des implications sur les rejets de polluants qui en résultent.

La chaux brute (ROK) est traitée en filtrant la fraction négative de la chaux. La fraction positive de la chaux est utilisée pour la fabrication de l'acier tandis que la fraction négative est utilisée dans le frittage du minerai de fer, les usines de traitement de l'eau et de nombreuses autres petites utilisations dans l'aciérie.

Types de fours à chaux – techniques et conception

Les fours de calcination se divisent essentiellement en deux catégories. Ce sont i) des fours rotatifs et ii) des fours verticaux. Les deux types de fours peuvent être conçus avec n'importe quel combustible solide, liquide ou gazeux. Les fours rotatifs peuvent être des fours longs avec des refroidisseurs rotatifs droits tandis que les fours verticaux peuvent être de plusieurs types. Les fours de calcination ont besoin de calcaire avec un indice de décrépitation approprié. L'indice de décrépitation du calcaire est une mesure de sa sensibilité à la désintégration lors de la calcination. Une faible valeur de décrépitation diminue la porosité du lit entravant ainsi l'écoulement des gaz et l'efficacité du four. Les fours rotatifs ont également besoin de calcaire avec un bon indice de culbutage.

Un grand nombre de types de techniques et de conceptions de fours ont été utilisés, bien qu'actuellement les fours à chaux soient dominés par un nombre relativement restreint de conceptions, de nombreuses alternatives sont disponibles, qui sont particulièrement adaptées à des applications spécifiques. Les propriétés du calcaire, telles que la résistance avant et après la combustion, le type de combustible disponible et la qualité du produit, doivent être prises en compte lors du choix d'une technique de four. Il existe en général six types généraux de fours utilisés pour la calcination du calcaire. Les principaux facteurs importants pour le choix d'un four sont (i) la nature du dépôt de calcaire, (ii) les caractéristiques, la disponibilité et la qualité du calcaire, (iii) la granulométrie d'entrée constituée des propriétés mécaniques de l'alimentation du four et des fines dans le alimentation, (iv) exigence des propriétés de la chaux pour son utilisation principale, (v) capacité du four, (vi) type de combustible disponible, (vii) impact environnemental, et (viii) capital et coût d'exploitation. Les propriétés physico-chimiques de la chaux sont intrinsèquement liées au type de fours utilisés pour la calcination. L'onglet 1 donne différents types de fours.

| Onglet 1 Types de fours à chaux | |||

| Sl. No. | Type de four | Gamme de capacité en tonnes/jour | Gamme de taille d'alimentation du four en mm |

| 1 | Four rotatif long | 160-1 500 | 2-60 |

| 2 | Four rotatif avec préchauffeur | 150 -1 500 | 10-60 |

| 3 | Four régénératif à flux parallèle | 100-600 | 10-200 |

| 4 | Four vertical annulaire | 80-300 | 10-150 |

| 5 | Four vertical à alimentation mixte | 60-200 | 20-200 |

| 6 | Autres fours | 10-200 | 20-250 |

Fours rotatifs

Il existe deux types de fours rotatifs qui sont normalement utilisés pour la production de chaux, à savoir (i) le four rotatif long (LRK) et (ii) le four rotatif avec préchauffeur (PRK).

Fours rotatifs longs (LRK) – Le LRK (Fig 1) consiste en un cylindre rotatif jusqu'à 150 mètres (m) de long et incliné à un angle de 1 degré à 4 degrés par rapport à l'horizontale avec un diamètre d'environ 2 m à 4,5 m. Le calcaire est introduit dans l'extrémité supérieure et le carburant et l'air de combustion sont tirés à partir de l'extrémité inférieure. La chaux est déchargée du four dans un refroidisseur de chaux, où elle est utilisée pour préchauffer l'air de combustion. Différentes conceptions de refroidisseurs de chaux sont utilisées, notamment des unités planétaires montées autour de la coque du four, des grilles mobiles et divers types de refroidisseurs à arbre à contre-courant.

Dans LRK, il n'y a pas de préchauffeur et les brûleurs à combustible sont à l'extrémité d'évacuation de la chaux. Le type de combustible peut être du gaz, du liquide, des combustibles fossiles solides pulvérisés, des combustibles résiduaires ou de la biomasse. Le besoin en chaleur est de 1 430 Mcal/t de chaux à 2 200 Mcal/t de chaux. Les besoins en électricité sont de 18 kWh/t de chaux à 25 kWh/t de chaux. La structure du four est un cylindre rotatif incliné avec un revêtement réfractaire et des « mélangeurs » pour améliorer l'échange de chaleur. Les types de refroidisseurs peuvent être (i) planétaires autour de l'enveloppe du four, (ii) à grille mobile, (iii) à cylindre rotatif ou (iv) à arbre statique. L'injection d'air comburant se fait par air de refroidissement à l'extrémité du refroidisseur et air primaire avec le combustible. L'extraction des gaz de combustion se fait par un ventilateur à tirage induit (ID) à l'extrémité du cylindre rotatif du côté de l'alimentation en calcaire à travers un conduit. Le gaz est refroidi et dépoussiéré avant rejet. Le tirage de la chaux se fait à l'extrémité du refroidisseur. Les points importants sont la qualité du réfractaire et le broyage fin du charbon pour assurer une bonne combustion et une réduction de l'accumulation (formation d'anneaux) dans le four.

La mesure continue du CO et de l'O2 est nécessaire pour une bonne combustion et la sécurité. LRK a une flexibilité de production. Il y a une réaction très rapide pour la modification des paramètres. Une large gamme de tailles de calcaire d'alimentation peut être utilisée. Une très faible teneur en CO2 résiduel est réalisable. Il y a une flexibilité de réactivité de doux à dur. Il est possible de produire de la dolomie brûlée à mort. Il existe une flexibilité en ce qui concerne l'utilisation du carburant. Le calcaire tendre peut être utilisé, mais génère beaucoup de fines lors de la calcination. Les inconvénients de LRK comprennent des besoins énergétiques élevés et la formation d'anneaux (cendres de charbon, sulfates de calcium et argile, etc.)

La conception d'un brûleur est importante pour le fonctionnement efficace et fiable du four LRK. La flamme doit être réglable pour différents types de combustibles. En raison du fait que les conditions de procédé peuvent être modifiées facilement et rapidement, les LRK peuvent produire une plus large gamme de réactivité de la chaux et des niveaux de CO2 résiduels inférieurs à ceux des fours verticaux. Les calcaires d'alimentation relativement faibles qui se cassent et ne conviennent pas comme alimentation pour les fours verticaux conviennent aux fours rotatifs.

Les fours rotatifs peuvent être alimentés avec une large gamme de combustibles. Comme le transfert de chaleur dans la zone de calcination est largement influencé par le rayonnement et que les émissivités infrarouges augmentent dans la séquence gaz, pétrole et combustibles solides, le choix du combustible peut avoir un effet significatif sur l'utilisation de la chaleur. Les pertes par rayonnement et par convection sont très élevées par rapport aux autres conceptions de fours à chaux, ce qui entraîne une consommation d'énergie généralement plus élevée par rapport aux autres types de fours.

Un avantage du four rotatif est que le soufre (S) du combustible, et dans une moindre mesure du calcaire, peut être expulsé du four dans les gaz du four par une combinaison de contrôle de la température et du pourcentage de CO dans la calcination. zone. Ainsi, la chaux à faible teneur en S peut être produite à l'aide de combustibles à teneur élevée en S, sous réserve des limites d'émission de SO2 dans les gaz d'échappement. Les LRK sont des fours flexibles concernant l'utilisation de combustibles et différentes tailles d'alimentation en calcaire, en particulier les fractions les plus fines.

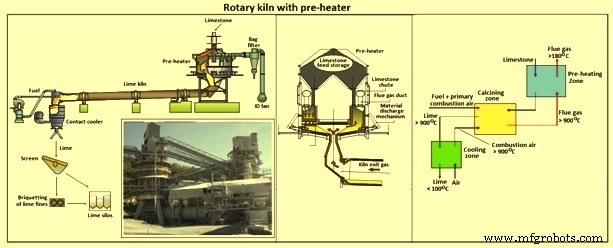

Fours rotatifs avec préchauffeurs (PRK) – Les fours rotatifs peuvent être équipés de préchauffeurs. Les PRK (Fig 2) sont généralement considérablement plus courts que les LRK conventionnels (par exemple 40 m à 90 m). L'utilisation de la chaleur diminue en raison de la réduction des pertes par rayonnement et par convection ainsi que de la récupération accrue de la chaleur des gaz d'échappement.

Un certain nombre de conceptions de préchauffeurs ont été développées, y compris des arbres verticaux et des grilles mobiles. Le préchauffeur doit être sélectionné en fonction de la taille et des propriétés du calcaire d'alimentation. La plupart peuvent accepter une taille inférieure à 10 mm tandis que certains ont utilisé des calcaires jusqu'à 6 mm, et certains ne peuvent pas tolérer les calcaires faibles ou les calcaires susceptibles de se briser.

Bien que l'élimination de S soit plus difficile avec les PRK, il existe plusieurs façons d'y parvenir, telles que (i) faire fonctionner le four dans des conditions réductrices et introduire de l'air supplémentaire à l'arrière (ne fonctionne qu'avec certaines conceptions de le préchauffeur), et au brûleur, l'air de combustion, le préchauffeur, le four et le refroidisseur, et (ii) en ajoutant suffisamment de calcaire finement divisé à l'alimentation pour qu'il absorbe préférentiellement le SO2 et qu'il puisse être soit collecté dans le dépoussiéreur arrière, ou est filtré de la chaux évacuée du refroidisseur.

Dans PRK, les brûleurs fioul se trouvent côté évacuation de la chaux. Le type de combustible peut être du gaz, du liquide, des combustibles fossiles solides pulvérisés, des combustibles résiduaires ou de la biomasse. Le besoin en chaleur est de 1 220 Mcal/t de chaux à 1 860 Mcal/t de chaux. Les besoins en électricité sont de 17 kWh/t de chaux à 45 kWh/t de chaux. La structure du four est un cylindre rotatif incliné avec un revêtement réfractaire et des « mélangeurs » pour améliorer l'échange de chaleur. Les PRK ont un diamètre de 2 m à 4,5 m et une longueur maximale de 90 m. Les types de refroidisseurs peuvent être (i) planétaires autour de la coque du four, (ii) à grille mobile ou (iii) à cylindre rotatif. L'injection d'air comburant se fait par air de refroidissement à l'extrémité du refroidisseur. Les gaz de combustion traversent le préchauffeur et l'extraction se fait par un ventilateur ID. Le gaz se refroidit lorsqu'il échange de la chaleur avec la charge de calcaire. Le tirage de la chaux se fait à l'extrémité du refroidisseur. Les points importants sont la qualité du réfractaire, le broyage fin du charbon pour assurer une bonne combustion et la réduction de l'accumulation dans le four, et l'étanchéité à l'air du joint entre le préchauffeur et le four. Une teneur élevée en fines dans l'alimentation en calcaire peut bloquer le préchauffeur. La mesure continue du CO et de l'O2 est nécessaire pour une bonne combustion et la sécurité.

Les PRK ont une flexibilité de production. Il y a une réaction très rapide pour la modification des paramètres. Ils peuvent utiliser une large gamme de tailles de calcaire d'alimentation. Une très faible teneur en CO2 résiduel est réalisable. Il y a une flexibilité de réactivité de doux à dur brûlé, avec possibilité de produire de la dolomie morte brûlée. Il existe une flexibilité en matière de carburant puisque les PRK peuvent utiliser des combustibles fossiles solides gazeux, liquides ou pulvérisés ainsi que des combustibles résiduaires et de la biomasse. Des charges de calcaire tendre peuvent être utilisées, mais elles produisent beaucoup de fines lors de la calcination. La baisse des besoins en carburant dans les PRK est due à un meilleur échange de chaleur dans le préchauffeur (début de la décarbonisation). Les inconvénients incluent la formation d'anneaux (cendres de charbon, sulfates de calcium, argile), et le préchauffeur est un équipement supplémentaire à entretenir.

Fig 2 Four rotatif avec préchauffeur

Fours à cuve

Les fours à cuve constituent la majorité de tous les fours actuellement utilisés pour la production de chaux. Les types de fours verticaux sont (i) le four vertical à alimentation mixte (MFSK), (ii) le four régénératif à flux parallèle (PFRK), (iii) le four vertical annulaire (ASK) et (iv) les autres fours. Les fours à cuve sont de conception verticale, jusqu'à 30 m (mètres) de hauteur et avec un diamètre allant jusqu'à 6 m. Pour ce type de four, le calcaire est introduit en partie haute du four qui descend progressivement à travers les différentes étapes du four jusqu'à être évacué en bas sous forme de chaux. Les performances des fours verticaux traditionnels ont été limitées par la difficulté d'obtenir une répartition uniforme de la chaleur sur la section transversale du four et un mouvement uniforme des matériaux à travers le four.

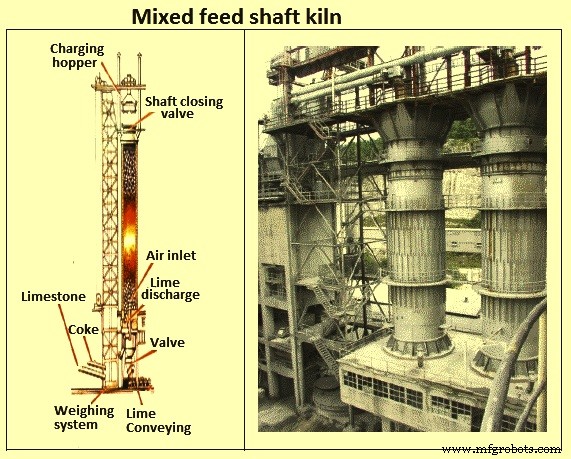

Four vertical à alimentation mixte (MFSK) – MFSK (Fig 3) utilise du calcaire avec une taille supérieure comprise entre 20 mm et 200 mm et un rapport de taille d'environ 2:1. Le combustible le plus utilisé est un coke dense à faible teneur en cendres. La taille du coke n'est que légèrement inférieure à celle du calcaire. Par conséquent, il descend avec le calcaire plutôt que de s'écouler à travers les interstices. Le calcaire et le coke sont mélangés et chargés dans le four de manière à minimiser la ségrégation. L'anthracite est de plus en plus utilisé de nos jours en raison du prix et de la moindre disponibilité du coke de qualité métallurgique.

À MFSK, la charge de combustible est mélangée à du calcaire. Le besoin en chaleur est de 810 Mcal/t de chaux à 1 120 Mcal/t de chaux. Les besoins en électricité sont de 5 kWh/t de chaux à 15 kWh/t de chaux. La structure du four est soit un cylindre vertical, soit un puits rectangulaire avec revêtement réfractaire. L'air de combustion est constitué d'air de refroidissement injecté par le bas. L'extraction de la chaux se fait par plaque excentrique rotative. Le point important est qu'il nécessite un mélange uniforme de pierre et de combustible et nécessite une répartition uniforme du calcaire sur la section transversale. Il y a une forte rétention de S du combustible dans la chaux.

La chaux produite à partir du four a une faible réactivité. L'air de refroidissement est utilisé comme air de combustion. Le four fonctionne avec un faible excès d'air. Le mélange uniforme combustible/air est difficile à réaliser dans le four, ce qui produit des variations du rapport air/combustible. Les conditions du procédé entraînent des émissions de CO. Le four a besoin d'une grande taille d'alimentation en calcaire. Il y a peu de réaction pour modifier les paramètres (24 heures), donc grande inertie.

Fig 3 Four vertical à alimentation mixte

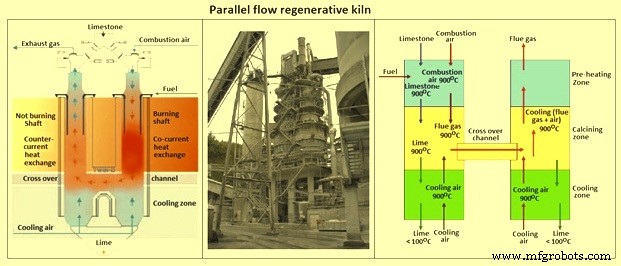

Four régénératif à flux parallèle (PFRK) - La principale caractéristique du PFRK standard (Fig 4) est qu'il a deux arbres circulaires reliés par un canal croisé, bien que certaines premières conceptions aient trois arbres tandis que d'autres avaient des arbres rectangulaires. Le mode de fonctionnement du PFRK intègre les deux principes clés suivants.

- La zone de préchauffage dans chaque puits agit comme un échangeur de chaleur régénératif, en plus de préchauffer le calcaire à la température de calcination. Le surplus de chaleur dans les gaz est transféré au calcaire de l'autre puits lors de la première étape du processus. Il est ensuite récupéré du calcaire par l'air de combustion, qui est préchauffé à environ 800 deg C. En conséquence, le four a une très faible consommation de chaleur spécifique.

- La calcination du calcaire a lieu à une température relativement modérée, généralement entre 900 deg C et 1 100 deg C. Cela rend les fours parfaitement adaptés à la production de chaux à réactivité modérée et élevée avec un faible niveau de CO2 résiduel.

En pratique, des lots de calcaire sont chargés alternativement dans chaque puits et descendus dans la zone de préchauffage, autour des lances à combustible puis dans la zone de calcination. De la zone de calcination, ils passent finalement à la zone de refroidissement. Le fonctionnement du four se compose de deux périodes égales, qui durent de 8 minutes à 15 minutes à pleine puissance. Pendant la première période, le combustible est injecté par les lances au niveau du premier puits et brûle avec l'air de combustion soufflé dans ce puits. La chaleur émise est en partie absorbée par la calcination du calcaire dans ce premier puits. De l'air de refroidissement est soufflé à la base de chaque puits pour refroidir la chaux. L'air de refroidissement du puits numéro un, ainsi que les gaz de combustion et le CO2 de la calcination, passent par le conduit transversal d'interconnexion dans le puits numéro deux à une température d'environ 1050°C. Dans le puits numéro deux, les gaz provenant de l'arbre numéro un sont mélangés à l'air de refroidissement soufflé à la base de l'arbre numéro deux et s'écoulent vers le haut. Par conséquent, ils chauffent le calcaire dans la zone de préchauffage du puits numéro deux.

Si le mode de fonctionnement ci-dessus doit se poursuivre, la température des gaz d'échappement monte bien au-dessus de 500 deg C. Cependant, après une période de 8 minutes à 15 minutes, les flux de carburant et d'air dans le premier arbre sont arrêtés et une « inversion » se produit. Après avoir chargé le calcaire dans le puits numéro un, le carburant et l'air sont injectés dans le puits numéro deux et les gaz d'échappement sont évacués par le haut du puits numéro un.

Le four peut être alimenté avec des combustibles gazeux, liquides ou solides pulvérisés ainsi que des combustibles résiduaires ou de la biomasse. Le four a également un taux de réduction élevé, bien qu'à des taux de production inférieurs, il puisse y avoir une certaine perte d'efficacité énergétique. Une fois qu'un four a été allumé, il n'est pas souhaitable de l'arrêter car cela peut réduire la durée de vie du réfractaire. La durée de vie en campagne du réfractaire dans le canal de combustion et de croisement est d'environ 4 ans à 8 ans. Le PFRK standard a besoin de calcaire propre, idéalement avec un rapport de calcaire ne dépassant pas 2:1. La taille minimale du calcaire est de 30 mm, bien qu'une conception modifiée appelée four à chaux fine PFRK puisse fonctionner sur des tailles aussi petites que 10 mm à 30 mm sur du calcaire propre.

Dans le PFRK, l'alimentation en combustible se fait par des lances dans le lit de calcaire. Le besoin en chaleur est de 765 Mcal/t de chaux à 1 000 Mcal/t de chaux. Les besoins en électricité sont de 20 kWh/t de chaux à 41 kWh/t de chaux. La structure du four est constituée de deux ou trois cylindres verticaux ou puits rectangulaires à revêtement réfractaire reliés par un canal de circulation des gaz chauds. L'injection d'air de combustion se fait par le haut (principal) et les lances (10 %). L'extraction de la chaux se fait par plaque excentrique rotative. Le point important est la qualité des ouvrages réfractaires. PFRK a la flexibilité de la production. La réactivité de la chaux produite est élevée avec une flexibilité raisonnable de réactivité de élevée à moyenne, lorsque le calcaire le permet. La consommation de carburant et d'énergie est faible. PFRK a une flexibilité d'arrêt/démarrage limitée. Il n'est pas adapté aux calcaires à forte décrépitation. Le revêtement réfractaire est plus cher que pour les autres types de fours.

Fig 4 Four régénératif à flux parallèle

Fours verticaux annulaires (ASK) – La principale caractéristique des ASK (Fig 5) est un cylindre central qui limite la largeur de l'espace annulaire et, associé à des arcs pour la distribution des gaz de combustion, assure une bonne répartition de la chaleur. The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

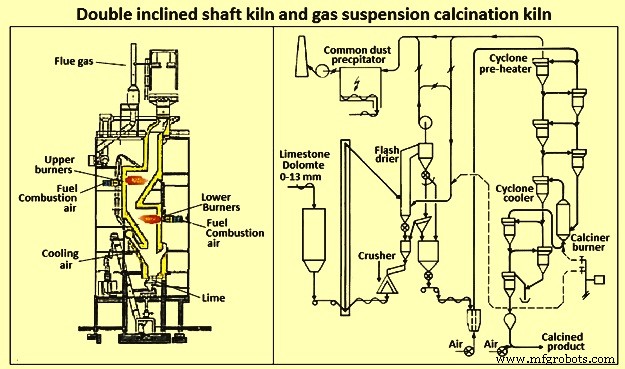

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- L'entretien des équipements dans l'extraction du calcaire est un véritable défi