Système d'automatisation, de contrôle et de mesure de la cokerie

Système d'automatisation, de contrôle et de mesure d'une cokerie

Le coke métallurgique est utilisé dans les procédés de l'industrie sidérurgique (principalement dans les hauts fourneaux) pour la réduction du minerai de fer en fer et dans les fonderies. Plus de 90 % de la production totale de coke est dédiée aux opérations de hauts fourneaux. Le coke de fonderie constitue la majeure partie du solde et est utilisé par les fonderies dans des fours pour fondre le métal en vue de la coulée. La production de coke de fonderie utilise un mélange différent de charbons à coke, des temps de cokéfaction plus longs et des températures de cokéfaction plus basses par rapport à celles utilisées pour le coke métallurgique.

Le coke représente jusqu'à 50 % des coûts lors de la production de métal chaud. La production rentable de coke de haute qualité est donc d'une importance primordiale pour la compétitivité de la production de fer. La majorité du coke est produite dans le monde à l'aide des batteries de fours à coke de sous-produits et la plupart des usines de fours à coke sont intégrées à des installations de production de fer et d'acier. Dans les conditions actuelles d'une concurrence féroce et de bases charbonnières fluctuantes, la réduction des coûts de production du coke est l'un des défis les plus importants auxquels est confrontée la sidérurgie.

Le processus de base de la production de coke dans la cokerie (COP) est assez complexe. La distillation thermique a lieu dans des groupes de fours appelés batteries. Une batterie se compose d'un certain nombre de fours adjacents avec des parois latérales communes qui sont faites de silice de haute qualité et d'autres types de briques réfractaires. La paroi séparant les fours adjacents, ainsi que chaque paroi d'extrémité, est constituée d'une série de carneaux de chauffage. À tout moment, la moitié des conduits d'un mur donné brûle du gaz tandis que l'autre moitié transporte la chaleur résiduelle des conduits de combustion vers un échangeur de chaleur en « briques striées », puis vers la cheminée de combustion. Toutes les 20 à 30 minutes, la batterie « s'inverse » et les conduits de chaleur perdue deviennent des conduits de combustion tandis que les conduits de combustion deviennent des conduits de chaleur perdue. Ce processus permet un chauffage plus uniforme de la masse de charbon. Automatisation, contrôle

Le fonctionnement de chaque four est cyclique, mais la batterie contient un nombre suffisamment grand de fours pour produire un flux essentiellement continu de gaz brut de four à coke. Les fours individuels sont chargés et vidés à des intervalles de temps approximativement égaux pendant le cycle de cokéfaction. La cokéfaction se déroule normalement pendant 15 heures à 18 heures pour produire du coke de haut fourneau. Pendant cette période, les matières volatiles du charbon se distillent sous forme de gaz de four à coke. Le temps de cokéfaction est déterminé par le mélange de charbon, la teneur en humidité du charbon, le taux de sous-cuisson et les propriétés souhaitées du coke. Lorsque la demande de coke est faible, les temps de cokéfaction peuvent être portés à 24 heures. Les températures de cokéfaction varient normalement de 900 degrés à 1 100 degrés C et sont maintenues dans la partie supérieure de la plage pour produire du coke de haut fourneau. L'air est empêché de fuir dans les fours en maintenant une contre-pression positive dans le collecteur de gaz. Les fours sont maintenus sous pression positive d'environ 10 mm de colonne d'eau dans les batteries en maintenant une pression hydraulique principale élevée. Les gaz et les hydrocarbures qui se dégagent lors de la distillation thermique sont éliminés par le système de prélèvement et envoyés à l'usine de sous-produits pour récupération.

La cokéfaction est terminée lorsque la température centrale dans le four est d'environ 950°C à 1 000°C. À ce stade, le four est isolé du réseau hydraulique et après une évacuation appropriée des gaz résiduels, les portes sont ouvertes pour pousser le coke. À la fin de la période de cokéfaction, la masse de coke présente un retrait volumique élevé qui entraîne un détachement de la masse des parois assurant une poussée facile.

Les caractéristiques importantes de la production de coke sont (i) le processus de cokéfaction est un processus discontinu et le fonctionnement de chaque four à coke doit être basé sur une planification opérationnelle intégrée, (ii) le processus de cokéfaction nécessite un temps minimum qui est assez long et donc une installation de four à coke a une inertie élevée, (iii) le processus de cokéfaction a un flux directionnel et dépend de la température et du temps, (iv) il existe un grand nombre de variables disponibles qui interfèrent avec le processus de cokéfaction, (v) le processus de cokéfaction est non linéaire avec un certain nombre des paramètres affectant le processus, et (vi) le processus de cokéfaction se déroule dans une chambre fermée avec un chauffage indirect à travers des parois chauffantes rendant la mesure des températures très complexe.

Le COP est une unité importante puisqu'il produit du coke pour la réduction du minerai de fer dans un haut fourneau. Elle produit également du gaz de four à coke qui est utilisé comme gaz combustible dans diverses unités de l'aciérie intégrée. La qualité et le rendement des produits de COP sont importants car ils assurent la stabilité du fonctionnement de l'usine sidérurgique. De plus, le COP est très énergivore et plusieurs problèmes environnementaux sont associés à l'usine. Le COP doit être équipé d'un système d'automatisation, de contrôle de processus et de mesure pour atteindre une efficacité optimale. La conception modulaire du système d'automatisation, de contrôle et de mesure lui offre la flexibilité nécessaire pour répondre aux exigences spécifiques requises par un COP particulier. L'automatisation des séquences de processus facilite également les longs ajustements nécessaires pour répondre aux exigences de protection de l'environnement.

Le système d'automatisation, de contrôle et de mesure est un outil moderne et convivial qui contribue à améliorer la productivité et la stabilité du COP. Il contribue à améliorer les performances du COP en s'adressant aux besoins de l'usine. Il stabilise la production du four à coke, aide à atteindre le résultat escompté et a une immense valeur pratique. Ses avantages incluent une consommation d'énergie réduite grâce à la réduction de la consommation de gaz combustible, la stabilisation de l'état et du fonctionnement de la batterie du four à coke, la production d'une qualité constante de coke, la réduction des émissions environnementales, l'augmentation de la durée de vie de la batterie et la facilité de rapport et d'analyse des données d'exploitation et de maintenance.

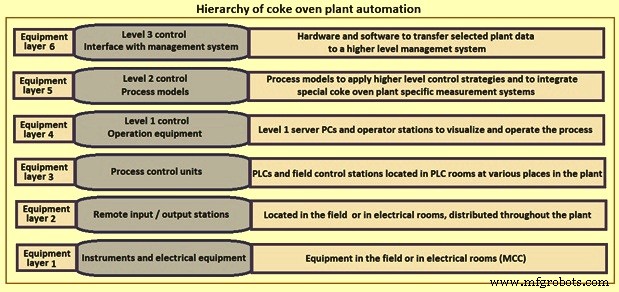

Le système d'automatisation, de contrôle et de mesure est structuré en niveaux classiques, du niveau 0 (niveau terrain) au niveau 3 (niveau gestion). La conception de l'automatisation du COP est normalement divisée en six couches d'équipement de base. La figure 1 montre la hiérarchie du système d'automatisation de la cokerie.

Fig 1 Hiérarchie de l'automatisation de la cokerie

L'équipement électrique, les éléments de contrôle et l'instrumentation sont normalement connectés à des unités d'E/S distantes redondantes (entrée / sortie) réalisées par des interfaces standard 4-20 mA et 24 DC. Les sous-systèmes intelligents sont normalement couplés à Profibus ou Modbus. Tous les équipements d'automatisation sont connectés via un réseau d'usine à fibres optiques qui traverse tous les emplacements de l'usine dans lesquels l'équipement concerné est placé. Toutes les données sont collectées et distribuées via ce réseau, grâce auquel la source de données et la cible de données peuvent être connectées de manière flexible les unes aux autres à l'aide de connexions physiques par des panneaux de brassage et des commutateurs ainsi que des connexions logiques à l'aide d'un système de gestion de réseau. Grâce à ce réseau, tous les systèmes peuvent communiquer entre eux.

Les équipements modernes d'instrumentation et de contrôle connectés à des "automates programmables" (PLC) ou à un "système de contrôle distribué" (DCS) (niveau 1) avec des stations d'exploitation sont des installations standard dans le COP actuel. Certains des COP disposent d'une automatisation supplémentaire pour les fonctions avancées de contrôle et d'optimisation. L'automatisation de l'usine de sous-produits (BPP) est normalement effectuée par un autre DCS spécialisé dans les fonctions de contrôle continu. Les deux systèmes sont normalement couplés l'un à l'autre via Modbus et sont conçus comme des systèmes de contrôle intégrés pour réaliser le contrôle des équipements électriques et d'instrumentation.

Le système d'automatisation, de contrôle et de mesure permet un fonctionnement du COP via des postes de contrôle d'opérateur, situés dans des salles de contrôle séparées. En plus d'avoir des stations de contrôle d'opérateur pour toutes les principales unités de l'usine, il existe normalement un certain nombre de salles de contrôle qui sont équipées d'écrans vidéo de grande taille, y compris une capacité d'écran partagé, des systèmes de radiomessagerie audio et un accès intranet, etc. La configuration complète du réseau et du système ' pour le COP et le BPP comprennent le niveau COP E/S distantes (entrée/sortie), le niveau COP-PLC, le niveau COP-exploitation et le niveau administration système avec équipement serveur et réseau. Il y a aussi l'interface avec les systèmes de niveau 3. .

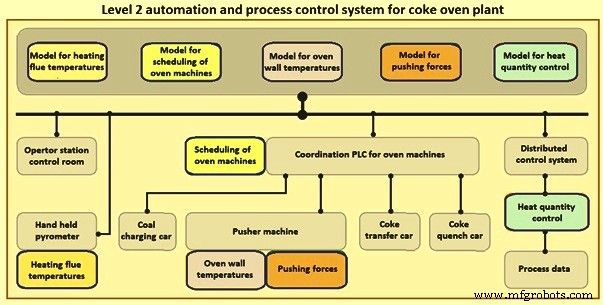

Dans le domaine du COP, un DCS intégré est utilisé au niveau du contrôle de processus. De nombreuses applications du COP sont des fonctions de contrôle de séquence, qui sont mieux exécutées par les API. L'automatisation et le contrôle des processus pour le chauffage et les machines de la batterie du four à coke sont réalisés à l'aide d'un système de contrôle de niveau 2 qui effectue divers calculs de modèles de processus basés sur les données traitées collectées à partir d'un système d'automatisation de niveau 1. Le système de contrôle de niveau 2 fournit aux opérateurs de fours à coke un outil d'assistance avancé, précis et facile à utiliser, qui peut être utilisé avec succès pour améliorer à la fois les performances opérationnelles et environnementales de l'usine. La figure 2 montre le système d'automatisation et de contrôle de processus de niveau 2 pour le COP.

Fig 2 Système d'automatisation et de contrôle de processus de niveau 2 pour une cokerie

Les technologies de contrôle de processus couramment utilisées pour le système d'automatisation, de contrôle et de mesure du COP sont décrites ci-dessous.

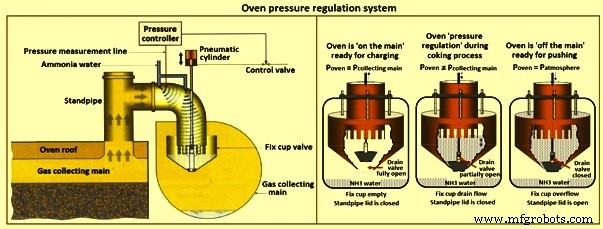

Système de régulation de la pression du four

À un moment donné, la pression à l'intérieur des fours individuels est différente car ils se trouvent à différentes étapes des périodes de cokéfaction. C'est un fait connu que les fours qui sont fraîchement chargés connaissent la pression la plus élevée tandis que les fours qui approchent de leur temps de cokéfaction connaissent les pressions les plus basses. Cela a deux effets, à savoir (i) les fours à une pression plus élevée par rapport à la conduite de collecte de gaz sont plus susceptibles d'avoir des émissions fugitives, et (ii) les fours adjacents fonctionnant à des pressions différentes ont différents niveaux de contrainte sur les parois de la chambre du four, réduisant ainsi considérablement la durée de vie du réfractaire. Afin de surmonter ces graves problèmes, il est important de réguler les pressions dans les fours individuels de manière à maintenir une pression légèrement négative tout au long de la période de cokéfaction. Ceci peut être facilement réalisé en installant un système de régulation de la pression du four.

Dans les années 1990, une première version d'un système de régulation de pression de four unique a été développée par la société DMT (Deutsche Montan Technologie GmbH) en Allemagne. Depuis lors, le système a été amélioré en permanence sur la base de l'expérience pratique. Le système amélioré de régulation de la pression du four contribue à la réduction des émissions fugitives au COP. Le système de régulation de la pression du four a été accepté comme "meilleure technique disponible" (MTD).

Les améliorations technologiques les plus importantes dues au système de régulation de la pression du four sont (i) la pression du four est découplée de la pression du collecteur principal, (ii) le collecteur principal fonctionne en dépression, (iii) la pression à l'intérieur de chaque four est contrôlée individuellement, (iv) les gaz de charge sont aspirés par une pression principale de collecte négative, et (v) la vanne conventionnelle est remplacée par une vanne dite à "coupe fixe".

Dans le système de régulation de la pression du four, la «coupe fixe» est installée entre la colonne montante et la conduite de collecte de gaz brut. Au moyen du bouchon de fermeture est équipé d'un dispositif de régulation et relié à une tige de commande. Dans son prolongement, le col de cygne de la colonne montante se termine par ce que l'on appelle un tube de couronne, faisant saillie avec les fentes de couronne existant dans celui-ci dans la "coupe fixe". Deux buses de pulvérisation sont également installées dans le col de cygne de la colonne montante qui assurent d'une part le refroidissement du gaz brut chaud et d'autre part le mouillage du collecteur de gaz pour éviter l'incrustation de goudron et d'autres dépôts. De plus, grâce à la vanne de remplissage rapide, la « coupelle fixe » peut être rapidement inondée lorsqu'un four à coke a été déconnecté de la conduite de collecte de gaz. La figure 3 montre le système de régulation de la pression du four.

Fig 3 Système de régulation du four

La régulation de la pression du four est réalisée par une résistance à la pression variable du gaz brut généré, créée par des fentes dans le tube de couronne. Les fentes s'ouvrent plus ou moins au moyen d'un niveau d'eau variable dans la « coupelle fixe ». Le niveau d'eau est influencé par le dispositif de régulation du trop-plein, qui maintient un certain niveau d'eau dans la « coupelle fixe » en fonction du point de consigne de la pression de la chambre du four. Le niveau d'eau dans la «coupe fixe» est directement lié à la position du piston de passage du dispositif de régulation du trop-plein. L'entraînement du dispositif de régulation de débordement est un vérin pneumatique qui est relié au dispositif de régulation de débordement par une tige. Le cylindre pneumatique est contrôlé par un positionneur de travail des deux côtés, recevant ses informations d'un système de contrôle, qui traite la mesure de la pression du four.

La pression du four est mesurée à l'intérieur du col de cygne, d'où elle est transmise au système de contrôle. Pendant le temps de carbonisation, la pression du four est augmentée progressivement d'environ +3 mm H2O (0,3 mbar) au début du temps de carbonisation, lorsque la quantité de gaz brut généré et le danger d'émissions sont à leur niveau le plus élevé, à environ +16 mm H2O (1,6 mbar) à la fin du temps de carbonisation, lorsque la quantité de gaz brut généré est en baisse par rapport à zéro et donc le danger d'émissions est très faible. Le réglage final des consignes s'effectue normalement après des mesures de pression derrière les portes du four au niveau de la sole du four lors de la mise en service du COP. L'objectif est d'ajuster la pression du four de manière à ce que la pression la plus basse possible dans le four puisse être atteinte à tout moment sans créer d'aspiration derrière les portes au niveau de la sole du four.

Le collecteur de gaz est normalement situé du côté poussoir de la batterie du four à coke. Il se compose de trois sections. Chaque section principale de collecte est normalement équipée de deux purgeurs de gaz pour pouvoir décharger le gaz brut directement sur la batterie en cas d'urgence. Des vannes étanches à l'eau forment la fermeture entre le collecteur de gaz et l'atmosphère. Les vannes de purge sont actionnées pneumatiquement et s'ouvrent automatiquement à une pression maximale prédéfinie dans le collecteur de gaz. L'allumage des gaz bruts est effectué par un système à arc électrique qui démarre l'allumage immédiatement avant l'ouverture des vannes de purge. La pression du collecteur principal est contrôlée par une vanne de régulation dans chacun des collecteurs principaux. La pression négative fournie par l'extracteur est étranglée en amont du volet de commande de sorte qu'il n'y a que la quantité de gaz de cokerie brut nécessaire pour maintenir la pression définie dans le collecteur de gaz.

L'IHM (interface homme-machine) du système de régulation de la pression du four se compose de plusieurs écrans d'opérateur qui permettent à l'opérateur de la batterie de surveiller et de régler le système (en mode automatique) et, si nécessaire, de faire fonctionner le système en mode manuel (c'est-à-dire en cas d'urgence ). Toutes les valeurs de processus telles que la pression du four, le niveau d'eau à l'intérieur de la coupelle, l'état de tous les éléments de contrôle, le dernier temps de cokéfaction, les messages d'état, etc. sont affichés. S'il est commuté sur le fonctionnement manuel, toutes les fonctions de fonctionnement telles que "connecter pour charger", "retour pour réguler", "fermer le couvercle de la colonne montante", etc. peuvent être lancées manuellement dans la séquence de fonctionnement appropriée. Certaines séquences de verrouillage sont toujours actives pour éviter les erreurs de fonctionnement nuisibles. Le fonctionnement manuel sans commande PLC et séquences de verrouillage ne peut être effectué qu'à partir du panneau de commande pneumatique situé directement devant la colonne d'alimentation respective. Un affichage de tendance pour chaque four peut être sélectionné sur l'IHM, qui affiche les principales valeurs de processus en termes de temps.

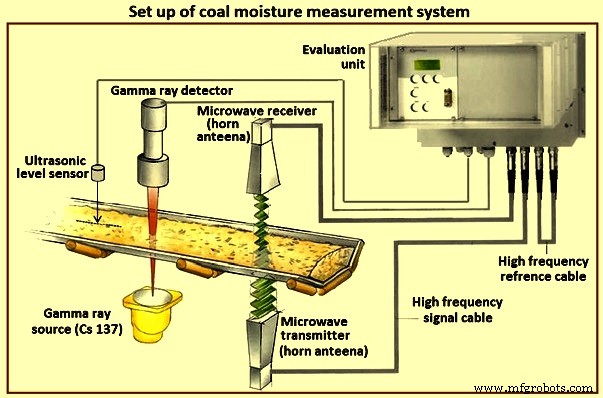

Analyseur d'humidité du charbon

Un certain nombre de systèmes de mesure de l'humidité sont disponibles. Cependant, la méthode fiable pour mesurer l'humidité du charbon en ligne consiste à utiliser un «micro-ondes avec compensation de poids de surface». Les micro-ondes sont un moyen très précis de mesurer l'humidité en raison du fait que les micro-ondes sont très sélectives pour l'eau. Ils pénètrent dans le matériau à mesurer. Les molécules d'eau sont naturellement polaires, ce qui affaiblit et ralentit considérablement les micro-ondes. La constante diélectrique du matériau indique l'influence sur les micro-ondes. La constante diélectrique de l'eau est 20 fois supérieure à celle des autres matériaux. Il en résulte une forte interaction des micro-ondes avec l'eau qui sont ensuite mesurées sous forme d'atténuation et de déphasage.

Pour s'assurer que la réflexion et la résonance n'affectent pas la mesure, plusieurs fréquences sont utilisées et évaluées. Par conséquent, les influences irrégulières des changements de géométrie, car l'épaisseur de couche du matériau malgré une compensation du poids de la surface sont pratiquement éliminées. La mesure du déphasage est en outre nécessaire car elle est moins influencée par plusieurs perturbations et se traduit ainsi par une meilleure précision. Par conséquent, une combinaison d'atténuation et de déphasage entraîne en outre une réduction des perturbations, ce qui améliore en outre la précision. En combinant pour mesurer le déphasage et l'atténuation, une précision meilleure que 0,2 % peut être obtenue, ce qui, du point de vue de la mesure, est suffisant pour utiliser la valeur d'humidité pour le contrôle du chauffage.

Si la densité apparente varie, ce qui est le cas lorsque l'on travaille avec différents mélanges de charbon et différentes distributions granulométriques, une unité de mesure radiométrique supplémentaire est nécessaire. L'épaisseur de la couche et la densité apparente ont un impact sur les résultats de mesure. Il peut être largement éliminé en normalisant l'atténuation et le déphasage à la masse par unité de surface, qui est déterminée par des mesures de transmission de rayons gamma. Dans cette mesure de transmission, l'affaiblissement de l'intensité des rayons gamma, qui dépend du poids de la surface, est mesuré. En conséquence, un signal d'humidité indépendant de la densité peut être obtenu, garantissant la plus grande précision possible pour un contrôle optimal du processus. Si en même temps l'épaisseur de la couche de charbon est mesurée à proximité de la source de rayons gamma, par ex. avec un capteur de niveau à ultrasons, la densité apparente du charbon peut être déterminée (le poids de la surface multiplié par l'épaisseur de la couche est la densité apparente). La configuration du système de mesure de l'humidité du charbon est illustrée à la Fig 4. Outre l'équipement illustré dans la configuration, certains éléments supplémentaires sont nécessaires pour faire fonctionner le système.

Fig 4 Configuration du système de mesure de l'humidité du charbon

Les micro-ondes sont transmises à l'aide d'une paire d'antennes dites cornets. L'un est installé au-dessus de la ceinture et l'autre est installé sous la ceinture. En raison de cette géométrie de transmission, un grand pourcentage du volume total est mesuré. Cela fournit une représentation très précise de la teneur en humidité dans toute la couche de charbon. Par conséquent, l'humidité à l'intérieur de la couche de charbon complète est mesurée et pas seulement l'humidité de surface.

La source de rayons gamma (Nuclide Cs 137) est installée sous la ceinture. Il doit être aussi proche que possible de l'antenne cornet émettant des micro-ondes afin que la même portion de charbon au même endroit et au même moment soit référencée l'une avec l'autre (l'atténuation et le déphasage sont corrélés avec le poids de la surface en temps réel). Centré verticalement par rapport à la source de rayons gamma se trouve le détecteur de rayons gamma (détecteur à scintillation) installé au-dessus de la ceinture. Les deux antennes cornet, la source de rayons gamma et le détecteur de rayons gamma sont reliés par des câbles de signal haute fréquence spéciaux à une unité d'évaluation qui corrèle et calcule l'humidité et la densité apparente en temps réel. Les courbes de référence obtenues à partir de plusieurs tests d'étalonnage (humidité en ligne sur humidité en laboratoire) sont stockées dans l'unité d'évaluation pour plusieurs consistances ou mélanges de charbon. Ces lignes de référence intégrées garantissent une compensation fiable des influences environnementales. De cette façon, la teneur en eau et la densité apparente du charbon peuvent être déterminées avec une grande précision.

La mesure fonctionne mieux si la surface du charbon est droite et plate. Par conséquent, il est nécessaire de placer un équipement d'aplatissement devant le dispositif de mesure. L'aplanissement de la surface du charbon se fait en deux étapes. Tout d'abord, une lourde plaque d'acier est utilisée comme grattoir. L'excursion maximale du racleur est limitée par des chaînes pour éviter que le racleur n'entre en contact avec la bande en caoutchouc. Des poids peuvent être ajoutés au racleur pour régler la force de raclage et ajuster le chemin de pavage. Deuxièmement, un traîneau, également limité dans son mouvement par des chaînes, nivelle les bosses restantes. Si le niveau de charbon sur le tapis est très élevé ou si des tas de charbon approchent, le racleur ou le traîneau peut renverser du charbon du tapis. Par conséquent, des confinements fabriqués à partir d'un matériau de ceinture en caoutchouc sont placés de chaque côté de la ceinture. Une surface de charbon plane est nécessaire pour obtenir des signaux fiables.

Système de mesure automatique de la température des parois de la chambre

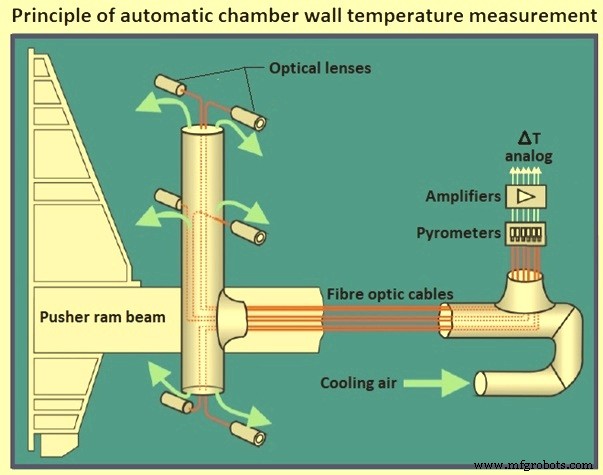

Le système de mesure automatique de la température de la paroi de la chambre consiste en un système de mesure de la température de la paroi de la chambre à coke via des câbles à fibres optiques refroidis par air et des pyromètres attachés montés sur la poutre de vérin arrière « froide » de la voiture de poussée. Les températures des parois sont mesurées lors du passage du bélier dans le four. Ils sont convertis et évalués pour permettre la surveillance de la température et de la répartition de la chaleur de la batterie dans les directions longitudinale, transversale et verticale. Cela peut être effectué en vérifiant les températures des parois transversales, les températures longitudinales de la batterie, la répartition verticale de la chaleur, l'évolution de la température en termes de temps, les vérifications du chauffage des parois, etc. La figure 5 montre le principe du système de mesure automatique de la température des parois de la chambre.

Fig 5 Principe de mesure automatique de la température de la paroi de la chambre

L'intensité lumineuse émise par la paroi du four est détectée par un câble à fibre optique à chaque point de mesure. Ce point de mesure est constitué d'un boîtier isolé thermiquement des rayonnements et de la chaleur conduits par la tête de vérin. Le boîtier accueille le support de câble à fibre optique, le système d'acheminement de l'air pour un effet de refroidissement optimal, le câble à fibre optique et le raccordement d'alimentation en air comprimé. Le câble à fibre optique est fixé en permanence par rapport au vérin. L'air comprimé peut passer le long du câble à fibre optique en le protégeant contre la surchauffe et la saleté, et en dégageant le passage entre la lumière et le boîtier de guidage lorsqu'il souffle dans la chambre du four.

Plusieurs centaines de points de données (données brutes) sont mesurés par chaque pyromètre au cours d'un processus de poussée transmis à un automate dans la salle électrique de la machine de poussée et corrélés avec les informations de distance associées provenant du système d'entraînement du vérin. Les valeurs brutes sont compressées pour construire une valeur de température moyenne par carneau de chauffage pour chaque pyromètre. Ces valeurs (au total 6 x nombre de conduits de chauffage) ainsi que le numéro de four de la poussée respective, le temps de poussée et le nivellement sont temporairement enregistrés dans le support de stockage de la station PLC du système automatique de mesure de la température de la paroi de la chambre sur le machine à pousser. Les valeurs ainsi déterminées sont transmises à travers la fibre optique de la machine de poussée à l'automate COP pour les machines de four qui reçoit les données et stocke ces données dans une base de données.

Chaque fois que nécessaire, l'opérateur peut sélectionner et évaluer les données de température de l'archive en utilisant un système de menus complet qui est intégré dans l'IHM de l'automate COP pour les fours disponibles sur tous les PC clients du serveur. Des alarmes automatiques sont générées si les valeurs seuils sont dépassées. L'opérateur est en mesure de vérifier à intervalles réguliers ou en cas d'alerte la répartition de la température dans le bloc de batterie pour détecter les déréglages du système de sous-combustion qui peuvent conduire à une sous-cokéfaction du charbon dans des zones spécifiques de la masse de coke entraînant un mauvais coke qualité et pollution lors du poussage.

En plus d'alerter sur les problèmes dans la paroi transversale, la répartition verticale de la température est particulièrement importante dans les chambres de four hautes. Ceci est réalisé par une longue flamme sur toute la hauteur du conduit de fumée. La flamme est influencée par la distribution de gaz et d'air vers le conduit de chauffage qui doit être correctement réglé. Les changements dans la distribution de l'air (c'est-à-dire les changements dans le tirage de la cheminée) sans contre-mesures appropriées peuvent avoir des influences perturbatrices sur la longueur de la flamme (répartition verticale de la chaleur) et peuvent finalement conduire à une cokéfaction inégale, au carbone du toit et, pire encore, finalement aux «fours à autocollants». Le système de mesure automatique de la température de la paroi de la chambre est capable de détecter rapidement les problèmes de chauffage vertical tout en prenant les températures à trois niveaux de la chambre du four à chaque poussée. La détection de ces problèmes contribue à améliorer le système de chauffage, ce qui entraîne une meilleure protection de l'environnement, une meilleure qualité de coke, une plus grande efficacité de production (économies de gaz / d'énergie) et moins de contraintes sur la maçonnerie (durée de vie plus longue de la batterie).

L'évaluation du chauffage des parois simples ou des fours, les températures des parois du four provenant du système de mesure automatique de la température des parois de la chambre peuvent être condensées pour fournir une température moyenne de la batterie, qui peut être utilisée comme entrée pour le contrôle du chauffage de la batterie.

Système de contrôle automatique de la force de poussée

Parallèlement à la mesure des températures des parois de la chambre, tandis que le vérin pousseur pousse le coke hors d'un four, on mesure simultanément le couple nécessaire à cette action sur le moteur d'entraînement du vérin. Ces valeurs sont mesurées pendant que le piston pousseur pousse le coke chaud hors du four. Le couple est fourni par l'unité de convertisseur de fréquence qui contrôle la vitesse du moteur et le couple du moteur et est converti dans le PLC pour les fours en une force de poussée. Le système est appelé "système de surveillance automatique de la force de poussée" et fournit des informations exceptionnelles sur la situation de maintenance mécanique du système d'entraînement du vérin et l'état de cokéfaction du gâteau de coke. Si la force du vérin augmente sur une période de temps, un problème mécanique ou de chauffage peut être attendu, ce qui nécessite une attention et une évaluation plus approfondie pour le dépannage.

Les graphiques de la surveillance automatique de la force de poussée peuvent être appelés sur l'IHM de l'API pour les fours par les opérateurs pour le contrôle du processus et comme outil de dépannage. Les responsables de l'usine sélectionnent les données de la surveillance automatique de la force de poussée à partir d'une archive à long terme pour la surveillance du processus, l'optimisation et les enquêtes historiques. Les courbes de force de poussée montrent le même profil, ce qui signifie un pic de force de poussée au début pour détacher le coke de la paroi et faire bouger le gâteau de coke. Après ce pic initial, la force de poussée est beaucoup plus faible, juste assez pour maintenir le gâteau de coke en mouvement sur toute la longueur du four. Dès que le patin du poussoir pénètre dans le four, un nouveau pic plus petit se développe. Ce patin de support glisse sur la semelle du four et exerce une friction supplémentaire sur les briques qui doivent être contrecarrées par l'entraînement du vérin, ce qui entraîne une augmentation de la force de poussée nécessaire. C'est la situation normale à chaque poussée.

Si le graphique se démarque du profil régulier avec plusieurs pics de poussée le long du chemin de poussée, le premier pic se répète plusieurs fois au cours d'une poussée. La raison peut être que la poussée s'est arrêtée plusieurs fois et a repris au fur et à mesure que le bélier traversait le four. Des problèmes mécaniques sur le guide coke nécessitent ces arrêts. À chaque redémarrage, le système d'entraînement du poussoir doit retrouver la force nécessaire pour remettre le gâteau de coke en mouvement. Quatre pics indiquent que le vérin pousseur s'est arrêté et redémarré quatre fois après le « pic de rupture » initial. Cet exemple montre que la mesure de la force de poussée est un outil utile pour détecter et documenter les problèmes de fonctionnement pendant la poussée.

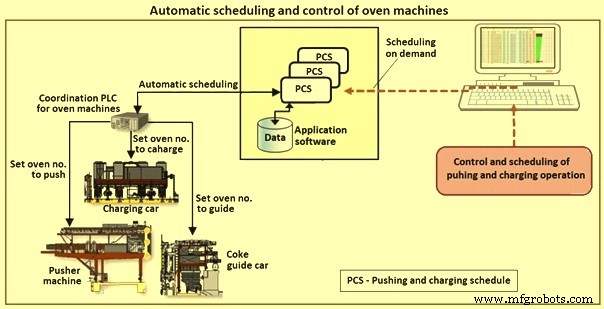

Système de programmation et de contrôle automatique des fours

Le contrôle du processus et la surveillance du fonctionnement du COP comprennent également la préparation d'un programme de poussée et l'affichage à l'écran des performances de fonctionnement des machines du four. À cette fin, un programme de planification de poussée et de chargement très avancé appelé «système de planification et de contrôle automatique des fours» dans le cadre du système d'automatisation COP est utilisé. Les temps de poussée et de chargement de chaque four sont calculés et optimisés, transférés aux machines du four et signalés aux opérateurs. Les données réelles de l'opération de poussée et de chargement sont renvoyées au système de planification pour mettre à jour le calcul.

Le « système automatique de planification et de contrôle des fours » peut gérer la planification normale de la production ainsi que tous les types d'opérations spéciales (c'est-à-dire la compensation d'une panne ou une diminution de la production). Un nouveau calcul peut être déclenché et refait à tout moment en cas de modification des données de production ou en cas de problème de fonctionnement. Plusieurs stratégies sont disponibles pour gérer une perte de production. La perte peut être acceptée ou compensée en augmentant la production en raccourcissant le temps de cokéfaction de manière prudente et sûre pour conserver les meilleures performances de chauffage et de production. Par conséquent, les modifications du programme influencent automatiquement la chaleur nominale calculée dans le modèle de contrôle du chauffage.

Le programme de poussée et de chargement peut être calculé plusieurs jours à l'avance dans un mode de simulation spécial pour une planification de production avancée. Le système est interverrouillé avec le système de régulation de la pression du four pour gérer la déconnexion de la conduite de collecte pour la poussée et la reconnexion à la conduite de collecte pour le chargement. La figure 6 montre la fonction principale et la philosophie du système d'exploitation ainsi que les affichages de fonctionnement. L'écran de l'ordinateur sur le côté droit a normalement trois affichages. Le premier affichage est appelé « état du four », qui affiche pour chaque four les prochains temps de poussée/charge, les derniers temps de poussée/charge, le temps du cycle sous forme de graphiques à barres avec plusieurs couleurs, et le poids de charge, etc. Le deuxième écran est pour le horaire calculé qui montre les cycles de poussée et de charge dans l'ordre chronologique pour les prochains jours à l'avance. Le troisième écran affiche l'historique de poussée et de chargement sous forme de rapport.

Fig 6 Programmation et contrôle automatiques des fours

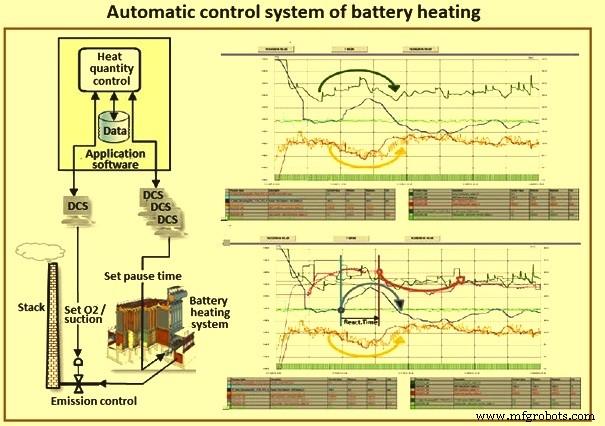

Système de contrôle automatique du chauffage de la batterie

Le système de contrôle automatique du chauffage de la batterie est un modèle de calcul théorique qui détermine l'énergie nécessaire au chauffage de la batterie. The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

Processus de fabrication

- Biosignal PI, un système de mesure de la respiration et de l'ECG open source abordable

- Contrôle du capteur et de l'actionneur Raspberry Pi

- Contrôle et gestion complets des systèmes d'automatisation dans le monde

- Meilleurs moyens de dépanner les boucles d'automatisation et de contrôle des processus

- ISA publie un livre sur la sécurité et la fiabilité des systèmes de contrôle

- Comment planifier et mettre en œuvre l'automatisation dans une usine de moulage par injection

- Conception et planification des mises à niveau du système de contrôle existant

- Connexion et fonctionnement simples du système de contrôle SYNTEC

- Le processus de conception et de mise en œuvre de l'automatisation de l'usine