Ampoule

Contexte

Depuis les premières périodes de l'histoire jusqu'au début du 19ème siècle, le feu était la principale source de lumière de l'homme. Cette lumière a été produite par différents moyens :torches, bougies , lampes à pétrole et à gaz. Outre le danger présenté par une flamme nue (surtout lorsqu'elle est utilisée à l'intérieur), ces sources de lumière ont également fourni un éclairage insuffisant.

Les premières tentatives d'utilisation de la lumière électrique ont été faites par le chimiste anglais Sir Humphry Davy. En 1802, Davy montra que les courants électriques pouvaient chauffer de fines bandes de métal à la chaleur blanche, produisant ainsi de la lumière. Ce fut le début de la lumière électrique incandescente (définie comme brillant d'une chaleur intense). Le prochain développement majeur était la lumière à arc. Il s'agissait essentiellement de deux électrodes, généralement en carbone, séparées l'une de l'autre par un court espace d'air. Le courant électrique appliqué à l'une des électrodes circulait vers et à travers l'autre électrode, ce qui produisait un arc de lumière à travers l'espace aérien. Les lampes à arc (ou ampoules) étaient principalement utilisées dans l'éclairage extérieur; la course était toujours en cours parmi un grand groupe de scientifiques pour découvrir une source utile d'éclairage intérieur.

La principale difficulté qui a freiné le développement d'une lampe à incandescence commercialement viable était de trouver des éléments lumineux appropriés. Davy a découvert que le platine était le seul métal capable de produire de la chaleur blanche pendant un certain temps. Du carbone a également été utilisé, mais il s'est oxydé rapidement dans l'air. La réponse était de développer un vide qui éloignerait l'air des éléments, préservant ainsi les matériaux producteurs de lumière.

Thomas A. Edison, un jeune inventeur travaillant à Menlo Park, New Jersey, a commencé à travailler sur sa propre forme de lumière électrique dans les années 1870. En 1877, Edison s'est impliqué dans la ruée vers une source de lumière électrique satisfaisante, consacrant son implication initiale à confirmer les raisons des échecs de ses concurrents. Il a cependant déterminé que le platine faisait un bien meilleur brûleur que le carbone. Travaillant avec du platine, Edison a obtenu son premier brevet en avril 1879 sur une lampe relativement peu pratique, mais il a continué à chercher un élément qui pourrait être chauffé de manière efficace et économique.

Edison a également bricolé les autres composants du système d'éclairage, notamment en construisant sa propre source d'alimentation et en concevant un système de câblage révolutionnaire qui pourrait gérer un certain nombre de lampes allumées en même temps. Sa découverte la plus importante, cependant, fut l'invention d'un filament approprié. Il s'agissait d'un fil filiforme très fin qui offrait une résistance élevée au passage des courants électriques. La plupart des premiers filaments se sont consumés très rapidement, rendant ainsi ces lampes inutilisables commercialement. Pour résoudre ce problème, Edison a recommencé à essayer le carbone comme moyen d'éclairage.

Il a finalement choisi du fil de coton carbonisé comme matériau de filament. Le filament était fixé à des fils de platine qui acheminaient le courant vers et depuis le filament. Cet ensemble a ensuite été placé dans une ampoule en verre qui a été fondue au niveau du col (appelée scellement). Une pompe à vide a retiré l'air de l'ampoule, une étape lente mais cruciale. Des fils conducteurs qui seraient connectés au courant électrique dépassant de l'ampoule de verre.

Le 19 octobre 1879, Edison effectua son premier essai de cette nouvelle lampe. Elle a fonctionné pendant deux jours et 40 heures (le 21 octobre - le jour où le filament a finalement brûlé - est la date habituelle donnée pour l'invention de la première lampe commercialement pratique). Bien entendu, cette lampe d'origine a subi un certain nombre de révisions. Des usines de fabrication ont été mises en place pour produire en masse des ampoules électriques et de grands progrès ont été réalisés dans les systèmes de câblage et de courant électrique. Cependant, les ampoules à incandescence d'aujourd'hui ressemblent beaucoup aux lampes originales d'Edison. Les principales différences sont l'utilisation de filaments de tungstène, divers gaz pour une efficacité plus élevée et une lumination accrue résultant de filaments chauffés à des températures plus élevées.

Bien que la lampe à incandescence ait été le premier type d'ampoule et certainement le moins cher, il existe une multitude d'autres ampoules qui ont de multiples usages :

- Lampes halogènes au tungstène

- Les lampes fluorescentes sont des tubes en verre qui contiennent de la vapeur de mercure et du gaz argon. Lorsque l'électricité circule dans le tube, le mercure vaporisé émet de l'énergie ultraviolette. Cette énergie frappe ensuite les phosphores qui recouvrent l'intérieur de la lampe, dégageant une lumière visible.

- Les lampes à vapeur de mercure ont deux ampoules :le tube à arc (fait de quartz) est à l'intérieur d'une ampoule de verre protectrice. Le tube à arc contient de la vapeur de mercure à une pression plus élevée que celle de la lampe fluorescente, permettant ainsi à la lampe à vapeur de produire de la lumière sans utiliser le revêtement de phosphore.

- Les lampes au néon sont des tubes de verre, remplis de gaz néon, qui brillent lorsqu'une décharge électrique s'y produit. La couleur de la lumière est déterminée par le mélange gazeux; le gaz néon pur émet une lumière rouge.

- Les lampes aux halogénures métalliques, utilisées principalement à l'extérieur pour les stades et les routes, contiennent des composés chimiques de métal et d'halogène. Ce type de lampe fonctionne à peu près de la même manière que les lampes à vapeur de mercure, sauf que les halogénures métalliques peuvent produire un équilibre des couleurs plus naturel lorsqu'ils sont utilisés sans luminophores.

- Les lampes au sodium à haute pression sont également similaires aux lampes à vapeur de mercure ; cependant, le tube à arc est fait d'oxyde d'aluminium au lieu de quartz, et il contient un mélange solide de sodium et de mercure.

Thomas A. Edison (au centre, avec capuchon) avec des travailleurs dans son laboratoire à Menlo Park, New Jersey. La photo a été prise en 1880.

Thomas A. Edison (au centre, avec capuchon) avec des travailleurs dans son laboratoire à Menlo Park, New Jersey. La photo a été prise en 1880.

Plus de vingt inventeurs, datant des années 1830, avaient produit des lampes électriques à incandescence au moment où Thomas Edison est entré dans la recherche. Les années 1870 ont été la décennie cruciale, alors que les technologies de production et les forces de la demande se sont combinées pour faire de la recherche d'un éclairage électrique commercialement réalisable la course high-tech aux enjeux élevés de l'époque. Edison avait établi son laboratoire de recherche dans le Menlo Park rural, New Jersey, à mi-chemin entre New York et Philadelphie. Le bâtiment du laboratoire et plusieurs dépendances ont été construits en 1876 avec les bénéfices qu'Edison avait réalisés avec ses inventions télégraphiques. Il avait initialement l'intention de prendre des projets de tout investisseur qui voulait son aide et de continuer à travailler sur ses propres idées dans les systèmes télégraphiques et téléphoniques. Il a dit qu'il pensait que le laboratoire pourrait produire une nouvelle invention tous les dix jours et une percée majeure tous les six mois.

En 1877, Edison a décidé d'entrer dans la course très médiatisée pour une ampoule à succès et a agrandi ses installations de laboratoire avec un atelier d'usinage et un bureau et une bibliothèque de recherche. Le personnel est passé de 12 à plus de 60 alors qu'Edison s'occupait de l'ensemble du système d'éclairage, du générateur à l'isolateur en passant par l'ampoule à incandescence. En cours de route, Edison a créé un nouveau processus d'invention, orchestrant une approche d'équipe qui a réuni le financement, les matériaux, les outils et les travailleurs qualifiés dans une "usine d'invention". Ainsi, la recherche de l'ampoule a illustré de nouvelles formes de recherche et de développement qui ont ensuite été développées par General Electric, Westinghouse et d'autres sociétés.

William S. Pretzer

Matières premières

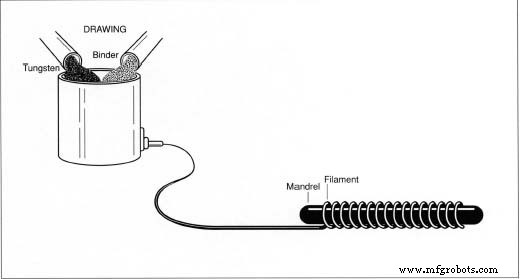

Cette section ainsi que la suivante (Le processus de fabrication) se concentrera sur les ampoules à incandescence. Comme mentionné précédemment, de nombreux matériaux différents ont été utilisés pour le filament jusqu'à ce que le tungstène devienne le métal de choix au début du XXe siècle. Bien qu'extrêmement fragile,  L'un des principaux composants d'une ampoule, le filament, est préparé en mélangeant du tungstène et du liant, puis en dessinant le mélange en un fil fin autour d'un mandrin en acier. Après avoir chauffé le fil puis dissous le mandrin avec de l'acide, le filament prend sa forme enroulée appropriée. les filaments de tungstène peuvent résister à des températures aussi élevées que 4500 degrés Fahrenheit (2480 degrés Celsius) et plus. Le développement des filaments de tungstène est considéré comme le plus grand progrès de la technologie des ampoules, car ces filaments pourraient être produits à moindre coût et durent plus longtemps que n'importe lequel des matériaux précédents.

L'un des principaux composants d'une ampoule, le filament, est préparé en mélangeant du tungstène et du liant, puis en dessinant le mélange en un fil fin autour d'un mandrin en acier. Après avoir chauffé le fil puis dissous le mandrin avec de l'acide, le filament prend sa forme enroulée appropriée. les filaments de tungstène peuvent résister à des températures aussi élevées que 4500 degrés Fahrenheit (2480 degrés Celsius) et plus. Le développement des filaments de tungstène est considéré comme le plus grand progrès de la technologie des ampoules, car ces filaments pourraient être produits à moindre coût et durent plus longtemps que n'importe lequel des matériaux précédents.

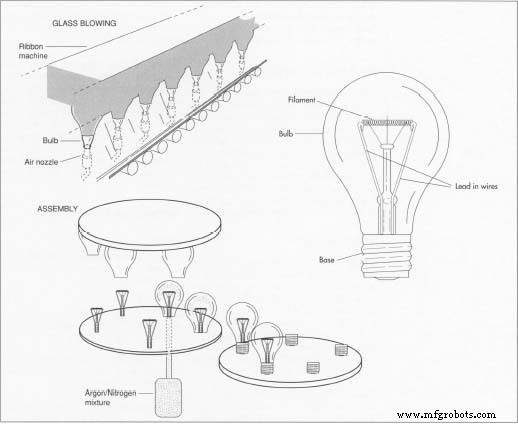

Les fils de connexion ou d'amenée sont généralement constitués de fil nickel-fer (appelé dumet car il utilise deux métaux). Ce fil est plongé dans une solution de borax pour rendre le fil plus adhérent au verre. L'ampoule elle-même est en verre et contient un mélange de gaz, généralement de l'argon et de l'azote, qui augmente la durée de vie du filament. L'air est pompé hors de l'ampoule et remplacé par les gaz. Une base standardisée maintient l'ensemble de l'ensemble en place. La base, connue sous le nom de "base à vis Edison", était à l'origine en laiton et isolée avec du plâtre de Paris et, plus tard, de la porcelaine. Aujourd'hui, l'aluminium est utilisé à l'extérieur et le verre est utilisé pour isoler l'intérieur de la base, produisant une base plus solide.

Le processus de fabrication

Les utilisations des ampoules vont des lampadaires à l' automobile des phares aux lampes de poche. Pour chaque utilisation, l'ampoule individuelle diffère en taille et en puissance, qui déterminent la quantité de lumière émise par l'ampoule (lumens). Cependant, toutes les ampoules à incandescence ont les trois parties de base :le filament, l'ampoule et la base. Initialement produite à la main, la fabrication des ampoules est désormais presque entièrement automatisée.

Filament

- 1 Le filament est fabriqué selon un procédé appelé étirage, dans lequel le tungstène est mélangé avec un matériau liant et tiré à travers une filière - un orifice en forme - en un fil fin. Ensuite, le fil est enroulé autour d'une barre métallique appelée mandrin afin de le mouler dans sa forme enroulée appropriée, puis il est chauffé dans un processus connu sous le nom de recuit . Ce processus adoucit le fil et rend sa structure plus uniforme. Le mandrin est ensuite dissous dans de l'acide.

- 2 Le filament enroulé est attaché aux fils d'amenée. Les fils d'entrée ont des crochets à leurs extrémités qui sont soit pressés sur l'extrémité du filament, soit, dans les ampoules plus grosses, soudés par points.

Ampoule en verre

- 3 Les ampoules ou douilles en verre sont produites à l'aide d'une machine à ruban. Après avoir chauffé en

La quasi-totalité du processus de fabrication des ampoules est automatisée. Les ampoules en verre sont soufflées par une machine à ruban qui peut produire plus de 50 000 ampoules par heure. Une fois l'ensemble filament et tige inséré dans l'ampoule, l'air à l'intérieur de l'ampoule est évacué et un mélange argon/azote est pompé. Enfin, la base est scellée. un four, un ruban de verre continu se déplace le long d'une bande transporteuse. Des buses d'air alignées avec précision soufflent le verre à travers des trous dans la bande transporteuse dans des moules, créant les boîtiers. Une machine à ruban se déplaçant à grande vitesse peut produire plus de 50 000 ampoules par heure. Une fois les enveloppes soufflées, elles sont refroidies puis coupées de la machine à ruban. Ensuite, l'intérieur de l'ampoule est recouvert de silice pour éliminer l'éblouissement causé par un filament incandescent et découvert. L'emblème de l'entreprise et la puissance de l'ampoule sont ensuite estampés sur le dessus extérieur de chaque boîtier.

La quasi-totalité du processus de fabrication des ampoules est automatisée. Les ampoules en verre sont soufflées par une machine à ruban qui peut produire plus de 50 000 ampoules par heure. Une fois l'ensemble filament et tige inséré dans l'ampoule, l'air à l'intérieur de l'ampoule est évacué et un mélange argon/azote est pompé. Enfin, la base est scellée. un four, un ruban de verre continu se déplace le long d'une bande transporteuse. Des buses d'air alignées avec précision soufflent le verre à travers des trous dans la bande transporteuse dans des moules, créant les boîtiers. Une machine à ruban se déplaçant à grande vitesse peut produire plus de 50 000 ampoules par heure. Une fois les enveloppes soufflées, elles sont refroidies puis coupées de la machine à ruban. Ensuite, l'intérieur de l'ampoule est recouvert de silice pour éliminer l'éblouissement causé par un filament incandescent et découvert. L'emblème de l'entreprise et la puissance de l'ampoule sont ensuite estampés sur le dessus extérieur de chaque boîtier.

Base

- 4 La base de l'ampoule est également construite à l'aide de moules. Il est fait avec des empreintes en forme de vis afin qu'il puisse facilement s'insérer dans la douille d'un luminaire.

Assemblage

- 5 Une fois le filament, le culot et l'ampoule réalisés, ils sont assemblés par des machines. Tout d'abord, le filament est monté sur la tige, avec ses extrémités fixées aux deux fils d'entrée. Ensuite, l'air à l'intérieur du bulbe est évacué et le boîtier est rempli d'un mélange d'argon et d'azote. Ces gaz assurent une durée de vie plus longue au filament. Le tungstène finira par s'évaporer et se briser. En s'évaporant, il laisse un dépôt sombre sur l'ampoule connu sous le nom de noircissement de la paroi de l'ampoule.

- 6 Enfin, le culot et l'ampoule sont scellés. La base glisse sur l'extrémité de l'ampoule en verre de sorte qu'aucun autre matériau n'est nécessaire pour les maintenir ensemble. Au lieu de cela, leurs formes conformes permettent aux deux pièces d'être parfaitement maintenues ensemble, les fils d'entrée touchant la base en aluminium pour assurer un bon contact électrique. Après les tests, les ampoules sont placées dans leurs emballages et expédiées aux consommateurs.

Contrôle qualité

Les ampoules sont testées pour la durée de vie et la résistance de la lampe. Afin de fournir des résultats rapides, les ampoules sélectionnées sont vissées dans des supports de test de durée de vie et allumées à des niveaux dépassant de loin leur force de combustion normale. Cela fournit une lecture précise de la durée de vie de l'ampoule dans des conditions normales. Les tests sont effectués dans toutes les usines de fabrication ainsi que dans certaines installations de test indépendantes. La durée de vie moyenne de la majorité des ampoules domestiques est de 750 à 1000 heures, selon la puissance.

Le futur

L'avenir de l'ampoule à incandescence est incertain. Bien que chauffer un filament jusqu'à ce qu'il brille soit certainement un moyen satisfaisant de produire de la lumière, il est extrêmement inefficace :environ 95 % de l'électricité fournie à une ampoule typique est convertie en chaleur, pas en lumière. Dans un monde aux ressources en baisse, où la conservation de l'énergie est de plus en plus vitale, cette inefficacité peut éventuellement rendre l'ampoule à incandescence impraticable.

Il existe d'autres sources lumineuses déjà utilisées qui pourraient supplanter l'ampoule à incandescence. Les tubes fluorescents, par exemple, dominent déjà le marché industriel et seront sans aucun doute de plus en plus utilisés comme source de lumière domestique. Les ampoules fluorescentes consomment au moins 75 % moins d'énergie que les ampoules à incandescence et peuvent durer vingt fois plus longtemps. Le développement récent des ampoules fluorescentes "compactes", qui contrairement au tube fluorescent standard peuvent se visser dans une lampe domestique typique, peut élargir le marché intérieur de l'éclairage fluorescent.

Un autre développement récent est l'« ampoule à ondes radio », une ampoule qui crée de la lumière en transmettant l'énergie d'un générateur d'ondes radio à un nuage de mercure, qui à son tour produit de la lumière ultraviolette. Un revêtement de phosphore sur l'ampoule convertit ensuite la lumière ultraviolette en lumière visible. De telles ampoules n'utilisent que 25 % d'énergie en plus que les ampoules à incandescence, et elles peuvent durer une décennie ou plus. Ils sont également complètement interchangeables avec les ampoules à incandescence.

Processus de fabrication