Tondeuse à gazon

Contexte

La tondeuse à gazon est un appareil mécanique qui rase littéralement la surface de l'herbe à l'aide d'une ou de plusieurs lames à rotation rapide.

Pendant des siècles, l'herbe a été coupée par des ouvriers qui marchaient dans les pâturages ou les champs en brandissant de petites faux acérées. En plus d'être fatigante et lente, la coupe manuelle était inefficace - les faux ne fonctionnaient bien que lorsque l'herbe était mouillée. Le premier dispositif mécanique de tonte d'herbe est apparu en 1830, lorsqu'un ouvrier du textile anglais nommé Edwin Budding a développé une tondeuse prétendument basée sur une machine textile utilisée pour cisailler la sieste du tissu. La tondeuse cylindrique de Budding était attachée à un rouleau arrière qui la propulsait avec un entraînement par chaîne, et elle rasait l'herbe avec un tranchant incurvé attaché au cylindre. Il a créé deux tailles, grande et petite. La grande faucheuse devait être tirée par des chevaux, dont les sabots étaient temporairement chaussés de bottes en caoutchouc pour les empêcher d'endommager le gazon; le jardinier en chef du zoo de Londres a été parmi les premiers à acheter ce modèle. Budding a commercialisé la plus petite tondeuse à des messieurs de la campagne, qui, selon lui, « trouveraient dans [sa] machine un exercice amusant, utile et sain ».

La tonte mécanisée de l'herbe était évidemment lente à s'imposer, peut-être parce que la tondeuse de Budding était assez lourde en plus d'être mal équipée. Seuls deux fabricants de tondeuses à gazon ont exposé leurs machines à la Grande Exposition d'Angleterre en 1851. Cependant, plusieurs décennies plus tard, les nouvelles machines ont connu un regain de popularité en raison de l'intérêt pour le tennis sur gazon qui est né en Angleterre à la fin de la période victorienne. Avant le début du siècle, les conceptions initiales de Budding ont été améliorées. Pesant considérablement moins que leurs prédécesseurs et basées sur la conception des roues latérales encore utilisées dans les tondeuses les plus populaires d'aujourd'hui, ces machines raffinées étaient bientôt visibles dans les chantiers de toute l'Angleterre.

Les premières tondeuses à gazon à essence ont été conçues en 1897 par la Benz Company of Germany et la Coldwell Lawn Mower Company de New York. Deux ans plus tard, une entreprise anglaise développa son propre modèle; cependant, aucune de ces sociétés n'a produit en masse ses conceptions. En 1902, la première tondeuse électrique produite commercialement, conçue par James Edward Ransome, a été fabriquée et vendue. Bien que la tondeuse de Ransome comportait un siège passager, la plupart des premières tondeuses n'en avaient pas, et même aujourd'hui, les modèles les plus populaires sont poussés par l'arrière.

Les tondeuses électriques sont actuellement disponibles en quatre modèles de base :la tondeuse rotative, la tondeuse électrique à cylindre, la tondeuse autoportée et le tracteur. Parce que la tondeuse rotative est de loin la plus courante, elle est au centre de cette entrée. Poussées par l'arrière, les tondeuses rotatives comportent une seule lame rotative enfermée dans un boîtier et soutenue par des roues. Lorsque le moteur tourne, il fait tourner la lame. La lame tourne à 3 000 tours par minute, soit pratiquement 5 800 mètres (19 000 pieds) par minute à la pointe de la lame, là où se produit réellement la coupe. Les meilleurs rotatives comportent une corne d'abondance (corne d'abondance) ou une forme de soufflerie incurvée autour de l'avant du boîtier et se terminant à la goulotte de décharge à travers laquelle l'herbe tondue s'envole. Les modèles automoteurs sont entraînés par une chaîne ou une courroie reliée à l'arbre d'entraînement du moteur. Une boîte de vitesses fait généralement tourner un essieu horizontal qui à son tour fait tourner les roues. Certains modèles ont une grande unité mobile entraînée par chaîne ou par courroie qui se soulève et s'installe sur les roues.

La tondeuse à rouleau électrique comprend plusieurs lames fixées aux deux extrémités sur des tambours fixés aux roues. L'arbre d'entraînement du moteur couplé qui fait tourner la bobine peut également être monté pour propulser la tondeuse, si vous le souhaitez. En chevauchant l'herbe, les cinq à sept lames de cette machine la tirent contre une barre de coupe au bas de la tondeuse. Ensuite, un ou plusieurs rouleaux lissent et compactent les rognures au fur et à mesure que la tondeuse passe dessus. Les tondeuses à rouleau sont plus efficaces que les tondeuses rotatives car ces dernières n'utilisent en fait que l'extrémité de la lame pour effectuer la majeure partie de la coupe, tandis que les lames fixes d'une tondeuse à rouleau coupent sur toute la longueur des deux bords. Cependant, les tondeuses rotatives sont plus faciles à fabriquer car la conception de base est plus simple, et elles sont également préférées aux tondeuses à cylindres sur la plupart des types de gazon. Selon les estimations de l'industrie, la plupart des 40 millions de tondeuses utilisées un samedi d'été donné sont des tondeuses rotatives.

Matières premières

La tondeuse autotractée à essence typique peut comporter jusqu'à 270 pièces individuelles, y compris un moteur à deux ou quatre temps à la pointe de la technologie, une variété de pièces usinées et formées, divers sous-ensembles achetés auprès d'entrepreneurs extérieurs et de nombreuses pièces standard. Matériel. La plupart de ces pièces sont en métal, y compris les principaux composants :le bac de la tondeuse, le guidon, le moteur et les lames. Quelques-uns, cependant, sont en plastique, comme les goulottes d'éjection latérales, les couvercles et les bouchons.

Le processus de fabrication

La fabrication de la tondeuse à gazon rotative conventionnelle nécessite un contrôle précis des stocks, un placement stratégique des pièces et du personnel et une synchronisation des personnes et des tâches. Dans certains cas, les cellules robotisées sont utilisées conjointement avec une main-d'œuvre qualifiée.

Déchargement et distribution des composants

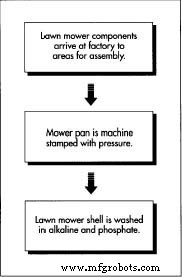

- 1 Camionnés jusqu'au quai de chargement de l'usine, les composants sont déplacés par des chariots élévateurs ou des chariots aériens vers d'autres centres pour le formage, l'usinage, la peinture ou, s'ils ne nécessitent aucun travail supplémentaire à l'arrivée, l'assemblage.

Après leur arrivée à l'usine, les différentes pièces sont formées, peintes et assemblées. Le bac de la tondeuse est estampé à la machine avant d'être découpé au plasma, ce qui crée des ouvertures dans le bac. D'autres pièces sont soudées à la casserole, puis toute la coque est préparée pour un revêtement de peinture électrostatique.

Après leur arrivée à l'usine, les différentes pièces sont formées, peintes et assemblées. Le bac de la tondeuse est estampé à la machine avant d'être découpé au plasma, ce qui crée des ouvertures dans le bac. D'autres pièces sont soudées à la casserole, puis toute la coque est préparée pour un revêtement de peinture électrostatique.

Le bac de la tondeuse

- 2 Le bac de fauche en acier, la plus grande pièce unique et utilisé dans divers modèles, est d'abord estampé à la machine sous une chaleur et une pression élevées. Le plateau est ensuite transporté vers une cellule robotisée, où un découpeur plasma crée des ouvertures à l'intérieur. Le terme plasma fait référence à l'un des nombreux gaz (l'argon est couramment utilisé) qui peut être porté à haute température et fortement ionisé en passant à travers un arc électrique rétréci. Lorsqu'il est dirigé à travers l'ouverture étroite d'un chalumeau, ce gaz ionisé chaud peut être utilisé à la fois pour le coupage et le soudage.

- 3 Une fois que d'autres éléments tels que des déflecteurs (plaques déflectrices) ont été soudés, le bac fini et un certain nombre d'autres pièces exposées sont peints à la poudre dans une pièce scellée. La peinture en poudre consiste à laver soigneusement les pièces dans des solutions alcalines et phosphatées et à les rincer pour sceller les surfaces. Les pièces sont ensuite fixées à des convoyeurs aériens et passent à travers une peinture stand. De fines particules de peinture sont pulvérisées à partir d'un pistolet qui les imprègne d'une charge électrostatique, opposée à la charge donnée à la pièce à peindre, ce qui fait que la peinture adhère uniformément à la surface des pièces. Ensuite, les pièces sont cuites dans des fours pour produire un revêtement semblable à de l'émail fixé de manière permanente. La poêle

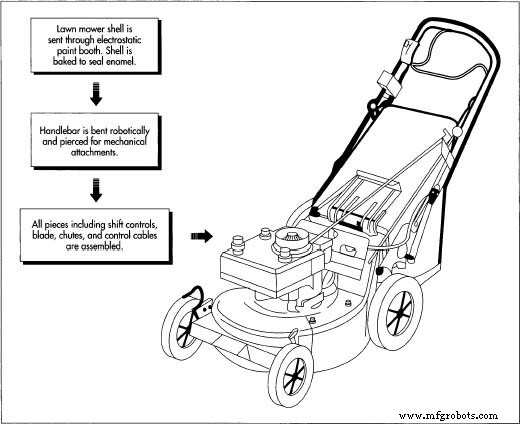

La coque est peinte électrostatiquement puis cuite pour sceller la peinture. Pendant ce temps, le guidon est plié et percé par des robots, puis les composants restants sont assemblés. et d'autres pièces sont maintenant prêtes à résister à des années d'exposition à des fluides d'herbe corrosifs et au saupoudrage constant de saleté et de débris soulevés lors du processus de coupe.

La coque est peinte électrostatiquement puis cuite pour sceller la peinture. Pendant ce temps, le guidon est plié et percé par des robots, puis les composants restants sont assemblés. et d'autres pièces sont maintenant prêtes à résister à des années d'exposition à des fluides d'herbe corrosifs et au saupoudrage constant de saleté et de débris soulevés lors du processus de coupe.

Façonner le guidon

- 4 Le guidon est réalisé dans une cellule robotisée dont les bras mécaniques effectuent trois opérations. Dans une cintreuse, le tube est d'abord plié en au moins quatre endroits. Une deuxième opération de pressage aplatit les extrémités, et une troisième perce une quatorze trous ronds et carrés environ dans la tubulure. Ces trous accueilleront le mécanisme de démarrage, la commande d'entraînement de la lame et des roues et la fixation du plateau. Le guidon fini est ensuite transporté vers une station de sous-assemblage, où de nombreuses commandes sont ajoutées.

Autres sous-ensembles

- 5 Les autres sous-ensembles principaux sont également créés dans divers centres d'usine à l'aide de matériaux formés, usinés ou achetés et de matériel standard. Les pièces achetées auprès de fournisseurs externes comprennent des moteurs construits selon les spécifications physiques et de performance du fabricant, des pneus, des mécanismes de changement de vitesse, des faisceaux de câbles et des roulements. Les pièces en plastique moulées par injection sont achetées pour être utilisées dans les goulottes d'évacuation latérales, les couvercles et les bouchons. Le moulage par injection fait référence à un processus dans lequel du plastique fondu est injecté dans un moule puis laissé refroidir. En refroidissant, le plastique prend la forme du moule.

- 6 équipes d'assemblage assemblent les six sous-ensembles principaux ou plus sur une ligne de roulement à un rythme déterminé par la tâche et les compétences requises. Le moteur est d'abord placé à l'envers dans un cadre, et le carter de la tondeuse est boulonné avec le mécanisme d'entraînement. Viennent ensuite l'essieu arrière, les supports et les tiges pour sécuriser les commandes de changement de vitesse. La lame et les roues d'embrayage et les pièces qui l'accompagnent sont fixées au moteur par l'ouverture du bac à l'aide de clés dynamométriques pneumatiques préréglées. Après qu'un autre membre de l'équipe ait ajouté du matériel et des roues, l'unité est retournée sur ses roues. Le guidon est fixé et les câbles de commande sont fixés et réglés. Enfin, les performances de la tondeuse (chaque tondeuse) sont testées avant d'être expédiées aux concessionnaires, où certains ajustements de configuration finaux sont effectués.

Contrôle qualité

Les inspecteurs surveillent le processus de fabrication tout au long du cycle de production, en vérifiant les ajustements, les coutures, les tolérances et les finitions. En particulier, l'opération de peinture est scrutée. Des échantillons de chaque pièce peinte sont régulièrement retirés de la chaîne pour des tests par ultrasons, un processus qui utilise l'activité de corrosion créée dans un bain de sel pour simuler 450 heures d'exposition continue à l'environnement naturel. Les parties peintes sont également tracées et la détérioration de la surface exposée est surveillée pour détecter des signes révélateurs de rouille. Si nécessaire, les cycles de peinture ou de nettoyage sont ajustés pour assurer des finitions durables et de haute qualité.

Les tests de performance finaux, la dernière étape de la séquence d'assemblage, garantissent la fiabilité et la sécurité des utilisateurs. Une petite quantité d'un mélange gaz/huile est ajoutée à chaque moteur. Un technicien lance le moteur et vérifie son régime avec une jauge ; les éléments d'entraînement et les interrupteurs de sécurité sont également contrôlés. Comme l'exigent les réglementations en vigueur de la Consumer Product Safety Commission, la lame de la tondeuse, lorsqu'elle est en marche, doit s'arrêter dans les trois secondes suivant le relâchement de la poignée de commande.

Le futur

Comme beaucoup d'autres machines, la tondeuse à gazon bénéficiera du développement de nouvelles sources d'énergie plus efficaces. Une invention récente est la tondeuse à gazon à énergie solaire, qui utilise l'énergie du soleil plutôt que l'essence comme carburant. Il ne nécessite aucune mise au point ni changement d'huile et fonctionne très silencieusement. Son plus gros inconvénient est peut-être la quantité d'énergie de sa batterie peut stocker :juste assez pour deux heures de coupe, qui doivent être suivies de trois jours de charge. Cependant, au fur et à mesure que les batteries avec plus de capacités de stockage seront développées, cet inconvénient disparaîtra.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?