Gilet pare-balles

Contexte

Les gilets pare-balles sont des armures légères modernes spécialement conçues pour protéger les organes vitaux du porteur contre les blessures causées par les projectiles d'armes à feu. Pour de nombreux fabricants et porteurs d'armures de protection, le terme « gilet pare-balles » est un terme impropre. Parce que le porteur n'est pas totalement à l'abri de l'impact d'une balle, le terme préféré pour l'article est « gilet pare-balles ».

Au fil des siècles, différentes cultures ont développé des gilets pare-balles à utiliser au combat. Mycéniens du XVIe siècle av. et les Perses et les Grecs vers le Ve siècle av. utilisait jusqu'à quatorze couches de lin, tandis que les habitants micronésiens des îles Gilbert et Ellice utilisaient des fibres de cocotier tissées jusqu'au XIXe siècle. Ailleurs, les armures étaient fabriquées à partir de peaux d'animaux :les Chinois — dès le XIe siècle av. -portaient une peau de rhinocéros en cinq à sept couches, et les Indiens Shoshone d'Amérique du Nord ont également développé des vestes de plusieurs couches de peau qui ont été collées ou cousues ensemble. L'armure matelassée était disponible en Amérique centrale avant Cortes, en Angleterre au XVIIe siècle et en Inde jusqu'au XIXe siècle.

Armure de mailles composé d'anneaux ou de fils de fer, d'acier ou de laiton reliés entre eux et a été développé dès 400

Armure brigandine – des vestes matelassées sans manches – constituées de petites plaques rectangulaires en fer ou en acier rivetées sur des bandes de cuir qui se chevauchaient comme des tuiles. Le résultat était une veste relativement légère et flexible. (Les anciennes armures de plaques dans l'Europe du XIIe siècle étaient plus lourdes et plus complètes. Celles-ci ont conduit à l'armure de plaques complète familière des années 1500 et 1600.) Beaucoup considèrent l'armure brigandine comme le précurseur des gilets pare-balles d'aujourd'hui. Les Chinois et les Coréens avaient une armure similaire vers 700 après JC, et au cours du XIVe siècle en Europe, c'était la forme la plus courante de gilet pare-balles. Un morceau de cuirasse dans une couverture est devenu la norme après 1360, et les manteaux courts de brigandine avec des plaques qui ont été attachés en place ont prévalu en Europe jusqu'en 1600.

Avec l'introduction des armes à feu, les artisans de l'armure ont d'abord tenté de compenser en renforçant la cuirasse, ou une couverture de torse, avec des plaques d'acier plus épaisses et une deuxième plaque lourde sur le plastron, offrant une certaine protection contre les armes à feu. Habituellement, cependant, les armures encombrantes étaient abandonnées partout où les armes à feu étaient utilisées à des fins militaires.

L'enquête expérimentale sur une armure efficace contre les coups de feu s'est poursuivie, notamment pendant la guerre civile américaine, la Première Guerre mondiale et la Seconde Guerre mondiale, mais ce n'est qu'avec la révolution des plastiques des années 1940 que des gilets pare-balles efficaces sont devenus disponibles pour les forces de l'ordre, le personnel militaire, et d'autres. Les gilets de l'époque étaient faits de nylon balistique et complétés par des plaques de fibre de verre, d'acier, de céramique, de titane, de Doron et de composites de céramique et de fibre de verre, la dernière étant la plus efficace.

Le nylon balistique était le tissu standard utilisé pour les gilets pare-balles jusqu'aux années 1970. En 1965, Stéphanie Kwolek, chimiste à Du Pont, invente le Kevlar, marque déposée pour le poly-para-phénylène téréphtalamide, un polymère liquide qui peut être filé en fibre d'aramide et tissé en tissu. À l'origine, le Kevlar a été développé pour être utilisé dans les pneus, et plus tard pour des produits aussi divers que les cordes, les joints et diverses pièces pour avions et bateaux. En 1971, Lester Shubin de l'Institut national de l'application des lois et de la justice pénale a préconisé son utilisation pour remplacer le nylon balistique volumineux dans les gilets pare-balles. Le Kevlar est depuis lors le matériau standard. En 1989, l'Allied Signal Company a développé un concurrent pour le Kevlar et l'a appelé Spectra. À l'origine utilisée pour la toile de voile, la fibre de polyéthylène est maintenant utilisée pour fabriquer un matériau non tissé plus léger, mais plus solide, destiné à être utilisé dans les gilets pare-balles aux côtés du Kevlar traditionnel.

Matières premières

Un gilet pare-balles se compose d'un panneau, une feuille en forme de gilet de polymères plastiques avancés qui est composé de plusieurs couches de Kevlar, Spectra Shield ou, dans d'autres pays, de Twaron (similaire au Kevlar) ou Bynema (similaire à Spectra). Les couches de Kevlar tissé sont cousues ensemble à l'aide de fil Kevlar, tandis que le Spectra Shield non tissé est enduit et collé avec des résines telles que le Kraton, puis scellé entre deux feuilles de film de polyéthylène.

Le panneau offre une protection mais pas beaucoup de confort. Il est placé à l'intérieur d'une coque en tissu qui est généralement faite d'un mélange de polyester/coton ou de nylon. Le côté de la coque faisant face au corps est généralement rendu plus confortable en cousant une feuille d'un matériau absorbant tel que Kumax dessus. Un gilet pare-balles peut également avoir un rembourrage en nylon pour une protection supplémentaire. Pour les gilets pare-balles destinés à être portés dans des situations particulièrement dangereuses, des pochettes intégrées sont fournies pour contenir des plaques en métal ou en céramique liées à de la fibre de verre. De tels gilets peuvent également fournir une protection en cas d'accident de voiture ou contre les coups de couteau.

Divers dispositifs sont utilisés pour attacher les gilets. Parfois, les côtés sont reliés par des sangles élastiques. Habituellement, cependant, ils sont fixés avec des sangles en tissu ou en élastique, avec des boucles métalliques ou des fermetures velcro.

Le processus de fabrication

Certains gilets pare-balles sont fabriqués sur mesure pour répondre aux besoins de protection ou à la taille du client. La plupart, cependant, respectent les réglementations de protection standard, ont des tailles standard de l'industrie du vêtement (telles que 38 longs, 32 courts) et sont vendus en quantité.

Fabrication de la toile du panneau

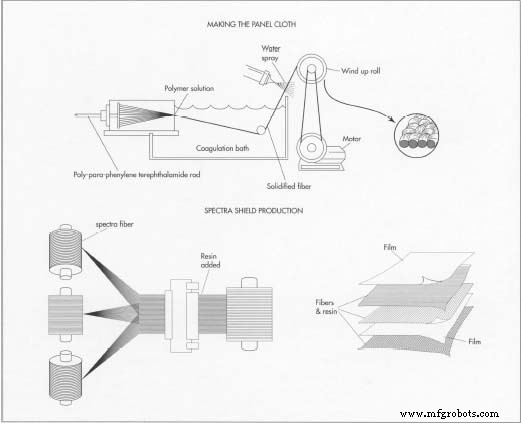

- 1 Pour fabriquer le Kevlar, le polymère poly-para-phénylène téréphtalamide doit d'abord être produit en laboratoire. Cela se fait par un processus connu sous le nom de polymérisation, qui consiste à combiner des molécules en longues chaînes. Le liquide cristallin résultant avec des polymères en forme de tiges est ensuite extrudé à travers une filière (une petite plaque métallique pleine de petits trous qui ressemble à une pomme de douche) pour former du fil de Kevlar. La fibre de Kevlar passe ensuite dans un bain de refroidissement pour l'aider à durcir. Après avoir été aspergée d'eau, la fibre synthétique est enroulée sur des rouleaux. Le fabricant de Kevlar envoie ensuite généralement la fibre aux lanceurs, qui tordent le fil pour le rendre apte au tissage. Pour fabriquer du tissu en Kevlar, les fils sont tissés selon le motif le plus simple, un tissage uni ou tabby, qui est simplement le motif superposé de fils qui s'entrelacent alternativement.

- 2 Contrairement au Kevlar, le Spectra utilisé dans les gilets pare-balles n'est généralement pas tissé. Au lieu de cela, les solides filaments de polymère de polyéthylène sont filés en fibres qui sont ensuite disposées parallèlement les unes aux autres. La résine est utilisée pour enduire les fibres, les scellant ensemble pour former une feuille de tissu Spectra. Deux feuilles de ce tissu sont ensuite placées à angle droit l'une par rapport à l'autre et à nouveau liées, formant un non-tissé qui est ensuite pris en sandwich entre deux feuilles de film de polyéthylène. La forme du gilet peut ensuite être découpée dans le matériau.

Découpe des panneaux

- 3 Le tissu Kevlar est envoyé en gros rouleaux au fabricant du gilet pare-balles. Le tissu est d'abord déroulé sur une table de découpe qui doit être suffisamment longue pour permettre de découper plusieurs panneaux à la fois; parfois cela peut être aussi

Le Kevlar a longtemps été le matériau le plus utilisé dans les gilets pare-balles. Pour fabriquer du Kevlar, la solution de polymère est d'abord produite. Le liquide résultant est ensuite extrudé à partir d'une filière, refroidi avec de l'eau, étiré sur des rouleaux et enroulé en tissu.

Le Kevlar a longtemps été le matériau le plus utilisé dans les gilets pare-balles. Pour fabriquer du Kevlar, la solution de polymère est d'abord produite. Le liquide résultant est ensuite extrudé à partir d'une filière, refroidi avec de l'eau, étiré sur des rouleaux et enroulé en tissu.

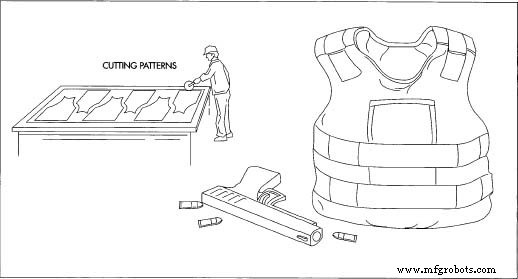

Un concurrent récent du Kevlar est Spectra Shield. Contrairement au Kevlar, Spectra Shield n'est pas tissé mais plutôt filé en fibres qui sont ensuite disposées parallèlement les unes aux autres. Les fibres sont recouvertes de résine et superposées pour former le tissu. long de 32,79 yards (30 mètres). Autant de couches de matériau que nécessaire (aussi peu que huit couches, ou jusqu'à 25, selon le niveau de protection souhaité) sont disposées sur la table de découpe. - 4 Une feuille découpée, semblable aux pièces de patron utilisées pour la couture à domicile, est ensuite placée sur les couches de tissu. Pour une utilisation maximale du matériau, certains fabricants utilisent des systèmes d'infographie pour déterminer le placement optimal des feuilles coupées.

- 5 À l'aide d'une machine à main qui fonctionne comme une scie sauteuse, sauf qu'au lieu d'un fil de coupe, elle est dotée d'une molette de 5,91 pouces (15 centimètres) similaire à celle à l'extrémité d'un coupe-pizza, un ouvrier coupe autour les feuilles découpées pour former des panneaux, qui sont ensuite placés en piles précises.

Couture des panneaux

- 6 Bien que Spectra Shield ne nécessite généralement pas de couture, car ses panneaux sont généralement simplement coupés et empilés en couches qui vont dans des poches bien ajustées dans le gilet, un gilet pare-balles en Kevlar peut être cousu ou cousu. . Les coutures matelassées forment de petits losanges de tissu séparés par des coutures, tandis que les coutures carrées forment une grande boîte unique au milieu du gilet. La couture de courtepointe est plus laborieuse et plus difficile, et elle fournit un panneau rigide qui est difficile à déplacer loin des zones vulnérables. La couture carrée, quant à elle, est rapide et facile et permet la libre circulation du gilet.

- 7 Pour coudre les couches ensemble, les ouvriers placent un pochoir sur les couches et frottent à la craie les zones exposées du panneau,

Une fois le tissu confectionné, il doit être coupé en morceaux de patron appropriés. Ces pièces sont ensuite cousues ensemble avec des accessoires (tels que des sangles) pour former le gilet fini. faire une ligne pointillée sur le tissu. Un égout coud ensuite les couches ensemble, en suivant le modèle fait par la craie. Ensuite, une étiquette de taille est cousue sur le panneau.

Une fois le tissu confectionné, il doit être coupé en morceaux de patron appropriés. Ces pièces sont ensuite cousues ensemble avec des accessoires (tels que des sangles) pour former le gilet fini. faire une ligne pointillée sur le tissu. Un égout coud ensuite les couches ensemble, en suivant le modèle fait par la craie. Ensuite, une étiquette de taille est cousue sur le panneau.

Finition du gilet

- 8 Les coques des panneaux sont cousues ensemble dans la même usine à l'aide de machines à coudre industrielles standard et de pratiques de couture standard. Les panneaux sont ensuite glissés à l'intérieur des coques, et les accessoires, comme les sangles, sont cousus. Le gilet pare-balles fini est emballé et expédié au client.

Contrôle qualité

Les gilets pare-balles subissent bon nombre des mêmes tests qu'un vêtement ordinaire. Le fabricant de fibres teste la résistance à la traction des fibres et des fils, et les tisserands testent la résistance à la traction du tissu obtenu. Le non-tissé Spectra est également testé pour la résistance à la traction par le fabricant. Les fabricants de gilets testent la résistance du matériau des panneaux (qu'il s'agisse de Kevlar ou de Spectra), et le contrôle de la qualité de la production exige que des observateurs qualifiés inspectent les gilets une fois les panneaux cousus et les gilets terminés.

Les gilets pare-balles, contrairement aux vêtements ordinaires, doivent subir des tests de protection rigoureux, comme l'exige le National Institute of Justice (NIJ). Tous les gilets pare-balles ne se ressemblent pas. Certains protègent contre les balles de plomb à faible vitesse, et certains protègent contre les balles à enveloppe entièrement métallique à haute vitesse. Les gilets sont classés numériquement de la protection la plus basse à la plus élevée :I, II-A, II, III-A, III, IV, et cas particuliers (ceux pour lesquels le client spécifie la protection nécessaire). Chaque classification précise quel type de balle à quelle vitesse ne pénétrera pas dans le gilet. Bien qu'il semble logique de choisir les gilets les mieux notés (tels que III ou IV), ces gilets sont lourds et les besoins d'une personne qui en porte peuvent estimer qu'un gilet plus léger est plus approprié. Pour la police, une règle générale suggérée par les experts est d'acheter un gilet qui protège contre le type d'arme à feu que l'agent porte normalement.

L'étiquette de taille sur un gilet est très importante. Non seulement il comprend la taille, le modèle, le style, le logo du fabricant et les instructions d'entretien comme le font les vêtements ordinaires, mais il doit également inclure l'indice de protection, le numéro de lot, la date d'émission, une indication du côté qui doit faire face, un numéro de série, une note indiquant qu'il répond aux normes d'approbation du NIJ et, pour les gilets de type I à type III-A, un avertissement important indiquant que le gilet ne protégera pas le porteur des instruments tranchants ou des tirs de fusil.

Les gilets pare-balles sont testés à la fois humides et secs. Ceci est dû au fait que les fibres utilisées pour fabriquer un gilet se comportent différemment lorsqu'elles sont mouillées.

Tester (humide ou sec) un gilet consiste à l'enrouler autour d'un mannequin de pâte à modeler. Une arme à feu du bon type avec une balle du bon type est ensuite tirée à une vitesse adaptée à la classification du gilet. Chaque coup doit être à trois pouces (7,6 centimètres) du bord du gilet et à près de deux pouces (cinq centimètres) des coups précédents. Six coups sont tirés, deux à un angle d'incidence de 30 degrés et quatre à un angle d'incidence de 0 degré. Un coup doit tomber sur une couture. Cette méthode de tir forme un large triangle de trous de balles. Le gilet est ensuite retourné et abattu de la même manière, faisant cette fois un triangle étroit de trous de balles. Pour réussir le test, le gilet ne doit montrer aucun signe de pénétration. C'est-à-dire que le mannequin d'argile ne doit avoir aucun trou, aucun morceau de gilet ou de balle. Bien que la balle laissera une entaille, elle ne devrait pas être plus profonde que 1,7 pouces (4,4 centimètres).

Lorsqu'un gilet passe les inspections, le numéro de modèle est certifié et le fabricant peut alors faire des duplicatas exacts du gilet. Une fois le gilet testé, il est placé dans une archive afin qu'à l'avenir, les gilets portant le même numéro de modèle puissent être facilement comparés au prototype.

Les tests sur le terrain truqués ne sont pas réalisables pour les gilets pare-balles, mais dans un sens, les porteurs (comme les policiers) les testent tous les jours. Des études sur des policiers blessés ont montré que les gilets pare-balles sauvent des centaines de vies chaque année.

Processus de fabrication