Brique

Contexte

Le terme brique fait référence à de petites unités de matériau de construction, souvent fabriquées à partir d'argile cuite et fixées avec du mortier, un agent de liaison composé de ciment, de sable et d'eau. Longtemps un matériau populaire, la brique retient la chaleur, résiste à la corrosion et résiste au feu. Parce que chaque unité est petite - généralement quatre pouces de large et deux fois plus longue, la brique est un matériau idéal pour les structures dans des espaces confinés, ainsi que pour les conceptions incurvées. De plus, avec un entretien minimal, les bâtiments en briques durent généralement longtemps.

Pour les raisons pratiques citées ci-dessus et parce qu'elle est également un support esthétique, la brique est utilisée comme matériau de construction depuis au moins 5 000 ans. La première brique a probablement été fabriquée au Moyen-Orient, entre le Tigre et l'Euphrate dans ce qui est aujourd'hui l'Irak. Manquant de la pierre utilisée par leurs contemporains dans d'autres régions pour les structures permanentes, les premiers constructeurs ici se sont appuyés sur les matériaux naturels abondants pour fabriquer leurs briques cuites au soleil. Ceux-ci, cependant, étaient d'une utilité limitée car ils manquaient de durabilité et ne pouvaient pas être utilisés à l'extérieur; l'exposition aux éléments les a fait se désintégrer. Les Babyloniens, qui ont dominé plus tard la Mésopotamie, ont été les premiers à cuire des briques, à partir desquelles beaucoup de leurs temples-tours ont été construits.

Du Moyen-Orient, l'art de la briqueterie s'est répandu à l'ouest jusqu'à ce qui est aujourd'hui l'Égypte et à l'est jusqu'en Perse et en Inde. Bien que les Grecs, disposant d'un approvisionnement abondant en pierre, n'aient pas utilisé beaucoup de briques, des preuves de fours à briques et de structures subsistent dans tout l'Empire romain. Cependant, avec le déclin et la chute de Rome, la fabrication de briques en Europe a rapidement diminué. Elle n'a repris que dans les années 1200, lorsque les Hollandais fabriquaient des briques qu'ils semblent avoir exportées vers l'Angleterre. Dans les Amériques, les gens ont commencé à utiliser la brique au cours du XVIe siècle. Ce sont cependant les Hollandais qui sont considérés comme des artisans experts.

Avant le milieu des années 1800, les gens fabriquaient des briques en petits lots, en s'appuyant sur des méthodes de cuisson relativement inefficaces. L'une des plus largement utilisées était une pince ouverte, dans laquelle des briques étaient placées sur un feu sous une couche de terre et de briques usées. Alors que le feu s'éteignait au cours de plusieurs semaines, les briques ont pris feu. De telles méthodes sont progressivement devenues obsolètes après 1865, lorsque le four Hoffmann a été inventé en Allemagne. Mieux adapté à la fabrication d'un grand nombre de briques, ce four contenait une série de compartiments à travers lesquels les briques empilées étaient transférées pour le préchauffage, la combustion et le refroidissement.

Les améliorations de la briqueterie se sont poursuivies jusqu'au vingtième siècle. Les améliorations incluent le rendu de la forme de la brique absolument uniforme, la réduction du poids et l'accélération du processus de cuisson. Par exemple, les briques modernes sont rarement solides. Certains sont pressés en forme, ce qui laisse une grenouille, ou dépression, sur leur surface supérieure. D'autres sont extrudés avec des trous qui accéléreront plus tard le processus de cuisson en exposant une plus grande surface à la chaleur. Les deux techniques réduisent le poids sans réduire la force.

Cependant, alors que le processus de production s'est nettement amélioré, le marché de la brique ne s'est pas amélioré. La brique détient la plus grande part du marché des matériaux opaques pour les bâtiments commerciaux et elle continue d'être utilisée comme matériau de revêtement dans l'industrie du logement. Cependant, d'autres matériaux de revêtement tels que  Pour produire de la brique, les matières premières sont d'abord broyées et broyées dans un concasseur à mâchoires. Ensuite, les ingrédients sont formés en utilisant l'une de plusieurs méthodes. Lors de l'extrusion, les ingrédients pulvérisés sont mélangés avec de l'eau, passés dans une chambre de désaération (qui élimine l'air pour empêcher la fissuration), compactés et extrudés à partir d'une filière de la forme souhaitée. le bois, le stuc, l'aluminium, le plâtre et le vinyle sont de puissants concurrents car ils coûtent jusqu'à 50 % moins cher, et certains (notamment le stuc et le plâtre) offrent une isolation intégrée. Pourtant, ces systèmes peuvent coûter jusqu'à 1,75 fois celui de la brique, qui nécessite également moins d'entretien. D'autres matériaux qui concurrencent la brique malgré leur coût généralement plus élevé incluent le béton préfabriqué panneaux, verre, pierre, pierre artificielle, maçonnerie en béton et combinaisons de ces matériaux, car les progrès de la fabrication et de la conception ont rendu ces matériaux plus attrayants pour le constructeur. Selon l'U.S. Industrial Outlook, l'utilisation de la brique comme matériau de revêtement pour les maisons unifamiliales est passée de 26 % en 1984 à 17 % en 1989.

Pour produire de la brique, les matières premières sont d'abord broyées et broyées dans un concasseur à mâchoires. Ensuite, les ingrédients sont formés en utilisant l'une de plusieurs méthodes. Lors de l'extrusion, les ingrédients pulvérisés sont mélangés avec de l'eau, passés dans une chambre de désaération (qui élimine l'air pour empêcher la fissuration), compactés et extrudés à partir d'une filière de la forme souhaitée. le bois, le stuc, l'aluminium, le plâtre et le vinyle sont de puissants concurrents car ils coûtent jusqu'à 50 % moins cher, et certains (notamment le stuc et le plâtre) offrent une isolation intégrée. Pourtant, ces systèmes peuvent coûter jusqu'à 1,75 fois celui de la brique, qui nécessite également moins d'entretien. D'autres matériaux qui concurrencent la brique malgré leur coût généralement plus élevé incluent le béton préfabriqué panneaux, verre, pierre, pierre artificielle, maçonnerie en béton et combinaisons de ces matériaux, car les progrès de la fabrication et de la conception ont rendu ces matériaux plus attrayants pour le constructeur. Selon l'U.S. Industrial Outlook, l'utilisation de la brique comme matériau de revêtement pour les maisons unifamiliales est passée de 26 % en 1984 à 17 % en 1989.

Matières premières

Les minéraux argileux naturels, notamment le kaolin et le schiste, constituent le corps principal de la brique. De petites quantités de manganèse, de baryum et d'autres additifs sont mélangées à l'argile pour produire différentes nuances, et le carbonate de baryum est utilisé pour améliorer la résistance chimique de la brique aux éléments. De nombreux autres additifs ont été utilisés dans la brique, notamment des sous-produits de la fabrication du papier, des composés d'ammonium, des agents mouillants, des floculants (qui font que les particules forment des amas lâches) et les défloculants (qui dispersent de tels amas). Certaines argiles nécessitent l'ajout de sable ou de grog (matériau pré-broyé et précuit tel que la brique de ferraille).

Une grande variété de matériaux et de méthodes de revêtement est utilisée pour produire des briques d'une certaine couleur ou texture de surface. Pour créer un revêtement typique, le sable (le composant principal) est mélangé mécaniquement avec un certain type de colorant. Parfois un flux ou frit (un verre contenant des colorants) est ajouté pour produire des textures de surface. Le flux abaisse la température de fusion du sable afin qu'il puisse se lier à la surface de la brique. D'autres matériaux, y compris la brique calibrée cuite et non cuite, la syénite à néphéline et les agrégats calibrés peuvent également être utilisés.

Le processus de fabrication

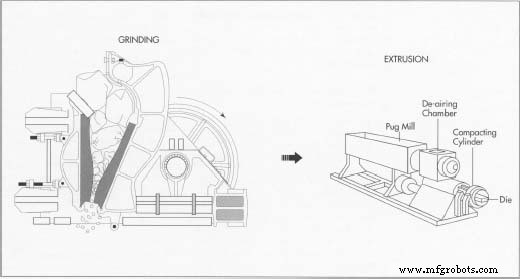

La première étape de la production de briques est le concassage et le broyage des matières premières dans un séparateur et un concasseur à mâchoires. Ensuite, le mélange d'ingrédients souhaité pour chaque lot particulier est sélectionné et filtré avant d'être envoyé vers l'un des trois procédés de mise en forme de briques - extrusion, moulage ou pressage, dont le premier est le plus adaptable et donc le plus courant. Une fois les briques formées et toutes les procédures ultérieures effectuées, elles sont séchées pour éliminer l'excès d'humidité qui pourrait autrement provoquer des fissures pendant le processus de cuisson qui s'ensuit. Ensuite, ils sont cuits dans des fours puis refroidis. Enfin, ils sont déspiratés - empilés automatiquement, enveloppés de bandes d'acier et rembourrés de protecteurs d'angle en plastique.

Broyage, calibrage et combinaison des

matières premières

- 1 Tout d'abord, chacun des ingrédients est acheminé vers un séparateur qui élimine les matériaux surdimensionnés. Un concasseur à mâchoires avec des plaques d'acier horizontales presse ensuite les particules, les rendant encore plus petites. Une fois que les matières premières de chaque lot de briques ont été sélectionnées, un crible scalpeur est souvent utilisé pour séparer les différentes tailles de matériau. Le matériau de la bonne taille est envoyé dans des silos de stockage et le matériau surdimensionné est envoyé dans un broyeur à marteaux, qui le pulvérise avec des marteaux en acier à déplacement rapide. Le broyeur à marteaux utilise un autre tamis pour contrôler la taille maximale des particules quittant le broyeur, et la décharge est dirigée vers un certain nombre de tamis vibrants qui séparent les matériaux de taille inappropriée avant de les envoyer à la phase suivante de production.

Extrusion

- 2 Avec l'extrusion, la méthode la plus courante de formation de briques, le matériau pulvérisé et l'eau sont introduits dans une extrémité d'un broyeur à carlin, qui utilise des couteaux sur un arbre rotatif pour couper et plier le matériau dans une chambre peu profonde. Le mélange est ensuite introduit dans une extrudeuse à l'extrémité du broyeur. L'extrudeuse se compose généralement de deux chambres. Le premier élimine l'air de l'argile moulue avec un vide, empêchant ainsi les fissures et autres défauts. La deuxième chambre, un cylindre à haute pression, compacte le matériau afin que la tarière puisse l'extruder à travers la filière. Après avoir été comprimé, le matériau plastique est expulsé de la chambre à travers un orifice de matrice de forme spéciale. La section transversale de la colonne extrudée, appelée « carlin », prend la forme de la matrice. Les sections de la longueur souhaitée sont coupées à la taille souhaitée avec des couteaux rotatifs ou des fils rigides.

Lors du moulage, l'argile molle et humide est façonnée dans un moule, généralement une boîte en bois. L'intérieur de la boîte est souvent enduit de sable, ce qui donne la texture souhaitée et facilite le démoulage de la brique formée. L'eau peut également être utilisée pour aider à la libération. Le pressage, le troisième type de formage de briques, nécessite un matériau à faible teneur en eau. Le matériau est placé dans une matrice puis compacté avec un piston en acier réglé à la pression souhaitée. De forme plus régulière et de contour plus net que la brique fabriquée avec les deux autres méthodes, les briques pressées comportent également des grenouilles.

Chanfreinage de la brique

- 3 chanfreineuses ont été développées pour produire un sillon dans la brique pour des applications telles que le pavage. Ces machines utilisent des rouleaux pour indenter la brique pendant son extrusion. Ils sont parfois équipés de pinces coupantes pour effectuer le chanfreinage et la découpe en une seule étape. De telles machines peuvent produire jusqu'à 20 000 unités par heure.

Revêtement

- 4 Le choix du revêtement de sable, également appliqué lors de l'extrusion de la brique, dépend de la douceur ou de la dureté du matériau extrudé. Un alimentateur continu et vibrant est utilisé pour enduire les matériaux mous, tandis que pour les matériaux texturés, le revêtement peut devoir être appliqué à la brosse ou au rouleau. Pour les matériaux plus durs, un rouleau presseur ou de l'air comprimé est utilisé et, pour les matériaux extrêmement durs, un sablage est nécessaire.

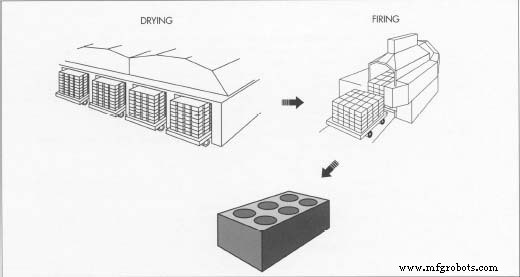

Séchage

- 5 Avant de cuire la brique, elle doit être séchée pour éliminer l'excès d'humidité. Si cette humidité n'est pas éliminée, l'eau brûlera trop rapidement pendant la cuisson, provoquant des fissures. Deux types de séchoirs sont utilisés. Les séchoirs à tunnel utilisent des voitures pour déplacer la brique à travers des zones à humidité contrôlée qui empêchent la fissuration. Ils consistent en une longue chambre à travers laquelle la vaisselle est lentement poussée. Des sources externes d'air chaud circulant par ventilateur sont forcées dans le séchoir pour accélérer le processus.

- 6 Des séchoirs à chambres automatiques sont également utilisés, notamment en Europe. Les briques extrudées sont automatiquement placées en rangées sur deux barres parallèles. Les briques sont ensuite introduites sur des supports spéciaux avec des dispositifs en forme de doigt qui contiennent plusieurs paires de barres en plusieurs couches. Ces racks sont ensuite transférés par des wagons de transfert montés sur rail ou par des chariots élévateurs dans les séchoirs.

Tir

- 7 Après séchage, la brique est chargée sur des wagons (généralement automatiquement) et cuite

Après formage et revêtement, les briques sont séchées à l'aide de séchoirs à tunnel ou de séchoirs à chambre automatiques. Ensuite, les briques sont chargées automatiquement sur les voitures et déplacées dans de grands fours appelés fours tunnel. La cuisson durcit et renforce la brique. Après refroidissement, les briques sont durcies et emballées. hautes températures dans des fours appelés fours. En général, les voitures qui ont déplacé les briques pendant le processus de séchage sont également utilisées pour les transporter à travers le four tunnel. Ces wagons sont poussés à travers les zones de température maintenues en permanence par le four à une vitesse spécifique qui dépend du matériau. La majorité des fours aux États-Unis utilisent le gaz comme source de combustible, bien qu'un tiers de la brique actuellement produite soit cuite à l'aide de combustibles solides tels que la sciure de bois et le charbon. Les fours tunnels ont changé de conception, passant de fours à charge élevée et à largeur étroite à des fours plus courts et plus larges à ensemble inférieur qui peuvent cuire plus de briques. Ce type de conception a également conduit à des brûleurs à flamme à grande vitesse, à flamme longue et à basse température, qui ont amélioré l'uniformité de la température et réduit la consommation de carburant.

Après formage et revêtement, les briques sont séchées à l'aide de séchoirs à tunnel ou de séchoirs à chambre automatiques. Ensuite, les briques sont chargées automatiquement sur les voitures et déplacées dans de grands fours appelés fours tunnel. La cuisson durcit et renforce la brique. Après refroidissement, les briques sont durcies et emballées. hautes températures dans des fours appelés fours. En général, les voitures qui ont déplacé les briques pendant le processus de séchage sont également utilisées pour les transporter à travers le four tunnel. Ces wagons sont poussés à travers les zones de température maintenues en permanence par le four à une vitesse spécifique qui dépend du matériau. La majorité des fours aux États-Unis utilisent le gaz comme source de combustible, bien qu'un tiers de la brique actuellement produite soit cuite à l'aide de combustibles solides tels que la sciure de bois et le charbon. Les fours tunnels ont changé de conception, passant de fours à charge élevée et à largeur étroite à des fours plus courts et plus larges à ensemble inférieur qui peuvent cuire plus de briques. Ce type de conception a également conduit à des brûleurs à flamme à grande vitesse, à flamme longue et à basse température, qui ont amélioré l'uniformité de la température et réduit la consommation de carburant.

Mise en place et conditionnement

- 8 Une fois la brique cuite et refroidie, elle est déchargée du wagon du four via le processus de déchiquetage, qui a été automatisé au point où presque toute manipulation manuelle de briques est éliminée. Des machines de pose automatisées ont été développées qui peuvent mettre la brique à des taux de plus de 18 000 par heure et peuvent faire pivoter la brique de 180 degrés. Habituellement disposées en rangées de onze briques de large, une pile est enveloppée de bandes d'acier et munie de bandes de plastique qui servent de protecteurs d'angle. La brique emballée est ensuite expédiée sur le chantier, où elle est généralement déchargée à l'aide de camions-grues.

Contrôle qualité

Bien que l'industrie de la brique soit souvent considérée comme peu sophistiquée, de nombreux fabricants participent à des programmes de gestion de la qualité totale et de contrôle statistique. Ce dernier implique l'établissement de limites de contrôle pour un certain processus (comme la température pendant le séchage ou la cuisson) et le suivi du paramètre pour s'assurer que les processus pertinents sont maintenus dans les limites. Par conséquent, le processus peut être contrôlé au fur et à mesure, évitant les défauts et améliorant les rendements.

Une variété de propriétés physiques et mécaniques doit être mesurée et doit être conforme aux normes établies par l'American Society of Testing and Materials (ASTM). Ces propriétés incluent les dimensions physiques, la densité et la résistance mécanique. Une autre propriété importante est la durabilité au gel-dégel, où la brique est testée dans des conditions censées simuler ce que l'on rencontre à l'extérieur. Cependant, les tests actuels sont insuffisants et ne correspondent pas vraiment aux conditions réelles. Ce qui passe en laboratoire peut ne pas passer sur le terrain. Par conséquent, l'industrie de la brique essaie de développer un test plus précis.

Un problème similaire existe avec une condition connue sous le nom d' efflorescence, qui se produit lorsque l'eau dissout certains éléments (le sel est parmi les plus courants) dans les sources extérieures, le mortier ou la brique elle-même. Les dépôts résiduels de matière soluble produisent une décoloration de la surface qui peut être aggravée par un nettoyage inapproprié. Lorsque les dépôts de sel deviennent insolubles, l'efflorescence s'aggrave, nécessitant un nettoyage approfondi. Bien qu'une brique puisse réussir le test de laboratoire, elle pourrait échouer sur le terrain en raison d'une conception ou de pratiques de construction inappropriées. Par conséquent, les fabricants de briques développent leurs propres procédures de test internes et les recherches se poursuivent pour développer un test standard plus fiable.

Le futur

Actuellement, l'utilisation de briques est restée stable, à environ sept à neuf milliards par an, contre 15 milliards par an au début des années 1900. Dans un effort pour augmenter la demande, l'industrie de la brique continue d'explorer des marchés alternatifs et d'améliorer la qualité et la productivité. L'efficacité énergétique s'est également améliorée et, d'ici 2025, les fabricants de briques pourraient même cuire leurs briques à l'énergie solaire. Cependant, de tels changements technologiques ne se produiront que s'il existe toujours une demande pour la brique.

Même si cette demande persiste, l'industrie de la brique, tant ici qu'à l'étranger, est confrontée à un autre défi :elle sera bientôt contrainte de se conformer aux réglementations environnementales, notamment en matière d'émissions de fluor. Le fluor, un sous-produit du processus de fabrication de briques, est un élément hautement réactif et dangereux pour l'homme. Une exposition à long terme peut causer des dommages aux reins et au foie, des problèmes digestifs et des modifications des dents et des os, et l'Environmental Protection Agency (EPA) a par conséquent établi des limites d'exposition maximales. Pour réduire les dangers posés par les émissions de fluor, les briqueteries peuvent installer des épurateurs, mais ils sont coûteux. Alors que certaines usines ont déjà installé de tels systèmes, l'industrie américaine de la brique essaie de jouer un rôle plus important dans le développement de méthodes de test des émissions moins coûteuses et l'établissement de limites d'émission. Si l'industrie de la brique ne peut pas persuader les régulateurs fédéraux d'abaisser leurs exigences, il est tout à fait possible que la taille de l'industrie diminue, car certaines entreprises ne peuvent pas se permettre de se conformer et feront faillite.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Substituts ou alternatives de briques utilisées pour la construction en Inde

- Comparaison :Brûlage à la pince et au four de briques | Matériel d'ingénierie

- Qu'est-ce qu'un pilier en brique ?

- Qu'est-ce que la brique d'argile ?