plastique acrylique

Contexte

Le plastique acrylique fait référence à une famille de matières plastiques synthétiques ou artificielles contenant un ou plusieurs dérivés de l'acide acrylique. Le plastique acrylique le plus courant est le polyméthacrylate de méthyle (PMMA), vendu sous les marques Plexiglas, Lucite, Perspex et Crystallite. Le PMMA est un matériau solide et hautement transparent avec une excellente résistance aux rayons ultraviolets et aux intempéries. Il peut être coloré, moulé, coupé, percé et formé. Ces propriétés le rendent idéal pour de nombreuses applications, notamment les pare-brise d'avion, les puits de lumière, les feux arrière d'automobile et les panneaux extérieurs. Une application notable est le plafond de l'Astrodome de Houston, composé de centaines de panneaux à double isolation en plastique acrylique PMMA.

Comme tous les plastiques, les plastiques acryliques sont des polymères. Le mot polymère vient des mots grecs poly, signifiant beaucoup, et meros, signifiant une partie. Un polymère est donc un matériau composé de nombreuses molécules, ou parties, liées entre elles comme une chaîne. Les polymères peuvent avoir des centaines, voire des milliers de molécules liées entre elles. Plus important encore, un polymère est un matériau qui a des propriétés totalement différentes de celles de ses composants. Le processus de fabrication d'un polymère, connu sous le nom de polymérisation, a été comparé à pelleter du verre, du cuivre et d'autres matériaux dans une boîte, à secouer la boîte et à revenir dans une heure pour trouver un téléviseur couleur fonctionnel. Le verre, le cuivre et les autres composants sont toujours là, mais ils ont été réassemblés en quelque chose qui ressemble et fonctionne de manière totalement différente.

Le premier polymère plastique, le celluloïde, une combinaison de nitrate de cellulose et de camphre, a été développé en 1869. Il était basé sur le polymère naturel de cellulose, présent dans les plantes. Le celluloïd a été utilisé pour fabriquer de nombreux articles, notamment des films photographiques, peignes et cols de chemises pour hommes.

En 1909, Leo Baekeland a développé le premier polymère plastique synthétique à succès commercial lorsqu'il a breveté la résine de formaldéhyde-phénol, qu'il a nommée Bakelite. La bakélite a été un succès immédiat. Il peut être usiné et moulé. C'était un excellent isolant électrique et était résistant à la chaleur, aux acides et aux intempéries. Il peut également être coloré et teint pour être utilisé dans des objets de décoration. Le plastique bakélite a été utilisé dans les équipements radio, téléphoniques et électriques, ainsi que les plans de travail, les boutons, et manches de couteaux.

L'acide acrylique a été préparé pour la première fois en 1843. L'acide méthacrylique, qui est un dérivé de l'acide acrylique, a été formulé en 1865. Lorsque l'acide méthacrylique réagit avec de l'alcool méthylique, il en résulte un ester appelé méthacrylate de méthyle. Le processus de polymérisation pour transformer le méthacrylate de méthyle en polyméthacrylate de méthyle a été découvert par les chimistes allemands Fittig et Paul en 1877, mais ce n'est qu'en 1936 que le processus a été utilisé pour produire commercialement des feuilles de verre acrylique de sécurité. Pendant la Seconde Guerre mondiale, le verre acrylique a été utilisé pour les ports de périscope sur les sous-marins et pour les pare-brise, les auvents et les tourelles des avions.

Matières premières

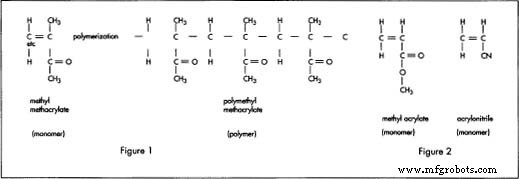

Le méthacrylate de méthyle est la molécule de base, ou monomère, à partir de laquelle le polyméthacrylate de méthyle et de nombreux autres polymères plastiques acryliques sont formés. La notation chimique pour ce matériau est CH 2 =C(CH 3 )  La figure 1 montre la polymérisation du méthocrylate de méthyle en polyméthacrylate de méthyle (PMMA). La figure 2 montre d'autres monomères de plastique acrylique qui peuvent être copolymérisés avec du méthacrylate de méthyle. COOCH 3 . Il est écrit dans ce format, plutôt que la notation chimique plus courante C 5 H 8 O 2 , pour montrer la double liaison (=) entre les deux atomes de carbone au milieu. Au cours de la polymérisation, une branche de cette double liaison se brise et se lie à l'atome de carbone central d'une autre molécule de méthacrylate de méthyle pour démarrer une chaîne. Ce processus se répète jusqu'à ce que le polymère final soit formé. (Voir Figure 1)

La figure 1 montre la polymérisation du méthocrylate de méthyle en polyméthacrylate de méthyle (PMMA). La figure 2 montre d'autres monomères de plastique acrylique qui peuvent être copolymérisés avec du méthacrylate de méthyle. COOCH 3 . Il est écrit dans ce format, plutôt que la notation chimique plus courante C 5 H 8 O 2 , pour montrer la double liaison (=) entre les deux atomes de carbone au milieu. Au cours de la polymérisation, une branche de cette double liaison se brise et se lie à l'atome de carbone central d'une autre molécule de méthacrylate de méthyle pour démarrer une chaîne. Ce processus se répète jusqu'à ce que le polymère final soit formé. (Voir Figure 1)

Le méthacrylate de méthyle peut être formé de plusieurs manières. Une façon courante est de faire réagir l'acétone [CH 3 COCH 3 ] avec du cyanure de sodium [NaCN] pour produire de l'acétone cyanhydrine [(CH 3 ) 2 C(OH)CN]. Celui-ci réagit à son tour avec de l'alcool méthylique [CH 3 OH] pour produire du méthacrylate de méthyle.

Autres monomères similaires tels que l'acrylate de méthyle [CH 2 =CHCOOCH,] et acrylonitrile [CH 2 =CHCN] peut être associé à du méthacrylate de méthyle pour former différents plastiques acryliques. (Voir Figure 2) Lorsque deux ou plusieurs monomères sont joints ensemble, le résultat est connu sous le nom de copolymère. Tout comme avec le méthacrylate de méthyle, ces deux monomères ont une double liaison sur les atomes de carbone du milieu qui se sépare pendant la polymérisation pour se lier aux atomes de carbone d'autres molécules. Le contrôle de la proportion de ces autres monomères produit des changements d'élasticité et d'autres propriétés dans le plastique résultant.

Le processus de fabrication

Les polymères plastiques acryliques sont formés en faisant réagir un monomère, tel que le méthacrylate de méthyle, avec un catalyseur. Un catalyseur typique serait un peroxyde organique. Le catalyseur démarre la réaction et y pénètre pour la maintenir, mais ne fait pas partie du polymère résultant.

Les plastiques acryliques sont disponibles sous trois formes :feuilles plates, formes allongées (tiges et tubes) et poudre à mouler. Les poudres à mouler sont parfois fabriquées par un procédé connu sous le nom de polymérisation en suspension dans lequel la réaction a lieu entre de minuscules gouttelettes du monomère en suspension dans une solution d'eau et de catalyseur. Il en résulte des grains de polymère avec un poids moléculaire étroitement contrôlé convenant au moulage ou à l'extrusion.

Les feuilles de plastique acrylique sont formées par un procédé connu sous le nom de polymérisation en masse. Dans ce processus, le monomère et le catalyseur sont versés dans un moule où la réaction a lieu. Deux méthodes de polymérisation en masse peuvent être utilisées :en cellule discontinue ou en continu. La cellule batch est la plus courante car elle est simple et s'adapte facilement à la fabrication de feuilles acryliques d'épaisseurs de 0,06 à 6,0 pouces (0,16-15 cm) et de largeurs de 3 pieds (0,9 m) jusqu'à plusieurs centaines de pieds. La méthode de la cellule discontinue peut également être utilisée pour former des tiges et des tubes. La méthode continue est plus rapide et nécessite moins de travail. Il est utilisé pour fabriquer des feuilles d'épaisseurs plus minces et de largeurs plus petites que celles produites par la méthode de la cellule discontinue.

Nous décrirons à la fois les procédés de polymérisation discontinue et en masse en continu généralement utilisés pour produire des feuilles de polyméthylméthacrylique (PMMA) transparentes.

La polymérisation en masse par lots est le moyen le plus courant de fabriquer des feuilles de plastique acrylique car elle est simple et facilement adaptée à la fabrication feuilles dans des épaisseurs de 0,06 à 6 pouces.

La polymérisation en masse par lots est le moyen le plus courant de fabriquer des feuilles de plastique acrylique car elle est simple et facilement adaptée à la fabrication feuilles dans des épaisseurs de 0,06 à 6 pouces.

Polymérisation en masse en batch

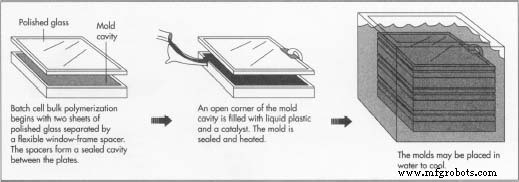

- Le moule de fabrication des tôles est assemblé à partir de deux plaques de verre poli séparées par une entretoise souple "cadre de fenêtre". L'entretoise se trouve le long du périmètre extérieur de la surface des plaques de verre et forme une cavité scellée entre les plaques. Le fait que l'entretoise soit flexible permet à la cavité du moule de se rétrécir pendant le processus de polymérisation pour compenser la contraction de volume du matériau lorsque la réaction passe des molécules individuelles aux polymères liés. Dans certaines applications de production, des plaques de métal poli sont utilisées à la place du verre. Plusieurs plaques peuvent être empilées les unes sur les autres, la surface supérieure d'une plaque devenant la surface inférieure de la cavité de moule immédiatement supérieure. Les plaques et les entretoises sont serrées ensemble avec des pinces à ressort.

- Un coin ouvert de chaque cavité du moule est rempli d'un sirop liquide pré-mesuré de monomère de méthacrylate de méthyle et de catalyseur. Dans certains cas, un prépolymère de méthacrylate de méthyle est également ajouté. Un prépolymère est un matériau avec des chaînes polymères partiellement formées utilisé pour aider davantage le processus de polymérisation. Le sirop liquide s'écoule dans toute la cavité du moule pour le remplir.

- Le moule est ensuite scellé et de la chaleur peut être appliquée pour aider le catalyseur à démarrer la réaction.

- Au fur et à mesure que la réaction progresse, elle peut générer par elle-même une chaleur importante. Cette chaleur est ventilée dans des fours à air ou en plaçant les moules dans un bain-marie. Un cycle de température programmé est suivi pour assurer un temps de durcissement approprié sans vaporisation supplémentaire de la solution de monomère. Cela empêche également la formation de bulles. Des feuilles plus minces peuvent durcir en 10 à 12 heures, mais des feuilles plus épaisses peuvent nécessiter plusieurs jours.

- Lorsque le plastique est durci, les moules sont refroidis et ouverts. Les plaques de verre ou de métal sont nettoyées et remontées pour le prochain lot.

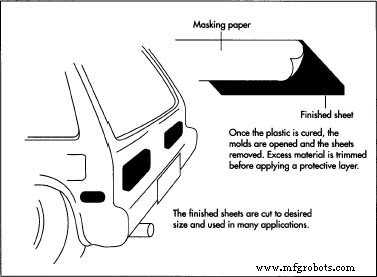

- Les feuilles de plastique sont soit utilisées telles quelles, soit recuites en les chauffant à 284-302 °F (140-150 °C) pendant plusieurs heures pour réduire les contraintes résiduelles dans le matériau qui pourraient provoquer un gauchissement ou d'autres instabilités dimensionnelles.

- Tout excès de matériau, ou bavure, est coupé sur les bords, et du papier de masquage ou un film plastique est appliqué sur la surface des feuilles finies pour une protection pendant la manipulation et l'expédition. Le papier ou le film est souvent marqué de la marque, de la taille et des instructions de manipulation du matériau. La conformité aux normes de sécurité ou du code du bâtiment applicables est également notée.

Polymérisation en masse continue

- Le processus continu est similaire au processus par cellule discontinue, mais comme les feuilles sont plus fines et plus petites, les temps de traitement sont beaucoup plus courts. Le sirop de monomère et de catalyseur est introduit à une extrémité d'un ensemble de bandes horizontales en acier inoxydable parallèles les unes au-dessus des autres. La distance entre les courroies détermine l'épaisseur de la tôle à former.

- Les courroies retiennent le monomère réactif et le sirop de catalyseur entre elles et le déplacent à travers une série de zones de chauffage et de refroidissement selon un cycle de température programmé pour durcir le matériau.

- Des radiateurs électriques ou de l'air chaud peuvent alors recuire le matériau lorsqu'il sort de l'extrémité des courroies.

- Les feuilles sont découpées sur mesure et du papier de masquage ou un film plastique est appliqué.

Contrôle qualité

Le stockage, la manipulation et le traitement des produits chimiques qui composent les plastiques acryliques sont effectués dans des conditions environnementales contrôlées pour éviter la contamination du matériau ou des réactions chimiques dangereuses. Le contrôle de la température est particulièrement critique pour le processus de polymérisation. Même les températures initiales du monomère et du catalyseur sont contrôlées avant leur introduction dans le moule. Pendant tout le processus, la température du matériau réactif est surveillée et contrôlée pour garantir que les cycles de chauffage et de refroidissement sont la bonne température et la bonne durée.

Des échantillons de matériaux acryliques finis sont également soumis à des analyses de laboratoire périodiques pour confirmer les propriétés physiques, optiques et chimiques.

Matières toxiques, considérations de sécurité

et

recyclage

La fabrication de plastiques acryliques implique des substances hautement toxiques qui nécessitent un stockage, une manipulation et une élimination soigneux. Le processus de polymérisation peut entraîner une explosion s'il n'est pas surveillé correctement. Il produit également des fumées toxiques. Une législation récente exige que le processus de polymérisation soit effectué dans un environnement fermé et que les fumées soient nettoyées, captées ou autrement neutralisées avant rejet dans l'atmosphère.

Le plastique acrylique ne se recycle pas facilement. Il est considéré comme un plastique du groupe 7 parmi les plastiques recyclés et n'est pas collecté pour le recyclage dans la plupart des communautés. Les gros morceaux peuvent être transformés en d'autres objets utiles s'ils n'ont pas subi trop de stress, de craquelures ou de fissures, mais cela ne représente qu'une très petite partie des déchets de plastique acrylique. Dans une décharge, les plastiques acryliques, comme de nombreux autres plastiques, ne sont pas facilement biodégradables. Certains plastiques acryliques sont hautement inflammables et doivent être protégés des sources de combustion.

Le futur

L'augmentation annuelle moyenne du taux de consommation de plastiques acryliques a été d'environ 10 %. Un taux de croissance annuel futur d'environ 5 % est prévu. Bien que les plastiques acryliques soient l'un des matériaux plastiques les plus anciens utilisés aujourd'hui, ils présentent toujours les mêmes avantages de clarté optique et de résistance à l'environnement extérieur qui en font le matériau de choix pour de nombreuses applications.

Processus de fabrication