Yo-yo

Contexte

Un yo-yo est un jouet qui a deux disques connectés ensemble et qui prennent en sandwich une longue ficelle. Traditionnellement en bois, les disques sont maintenant généralement en plastique. Attachée au centre des disques, la corde s'enroule, se déroule et se rembobine, tout en étant attachée au doigt d'une personne.

L'origine spécifique du yo-yo est incertaine. Les premières versions du jouet ont été placées en Chine, en Grèce et aux Philippines. Le Musée national d'Athènes abrite plusieurs vases datant d'environ 500 av. représentant de jeunes Grecs jouant avec des disques attachés à une corde. Le mot yo-yo signifie venir dans la langue maternelle des Philippines, le tagalog, et les yo-yo sont sculptés à la main dans ce pays depuis des milliers d'années.

Historique

L'introduction européenne du yo-yo s'est produite beaucoup plus récemment. Le jouet arrive en France au cours du XVIIIe siècle, probablement apporté par des missionnaires de retour de Chine, et devient un véritable engouement parmi les élites. Le futur roi de l'époque, Louis XVII, a été peint à quatre ans avec un yo-yo à la main. Les Français appelaient le jouet l'émigrette, après les aristocrates qui ont popularisé le jouet et qui ont été contraints d'émigrer vers des territoires plus sûrs lorsque la révolution a commencé.

De France, le yo-yo a voyagé en Angleterre où il a de nouveau suscité un engouement parmi les classes supérieures. Les Anglais ont surnommé le jouet bandalore et aussi le quiz, et les illustrations de l'époque montrent des soldats, des aristocrates et même des rois jouant avec.

En 1927, un busboy philippin nommé Pedro Flores a commencé à sculpter et à vendre un jouet de son enfance aux invités de l'hôtel de Santa Monica, en Californie, où il travaillait. En 1929, la Flores Yo-yo Corporation possédait deux usines à Los Angeles, en Californie, alimentant un engouement pour le jouet qui déferlait sur les États-Unis. Le yo-yo de Flores utilisait une innovation unique, le slip string. Les conceptions précédentes avaient la ficelle attachée à l'axe du yo-yo, et donc le yo-yo ne ferait que monter et descendre. Avec la conception de Flores, une longueur de ficelle torsadée enroulée autour de l'axe, permettant au yo-yo de tourner ou de « dormir » afin que divers tours puissent être exécutés.

Bientôt, la toupie de Flores a attiré l'attention du génie du marketing Donald Duncan. Duncan a ouvert une usine Flores Yo-yo à Chicago, dans l'Illinois, et peu de temps après, il a acheté l'entreprise. Pour promouvoir son nouvel achat, Duncan a organisé des concours de yo-yo dans des villes à travers le pays. Le yo-yo est devenu un engouement national; une campagne de 30 jours en 1930 en vendit trois millions.

Une pénurie de bois et de main-d'œuvre a mis le yo-yo en pause pendant la Seconde Guerre mondiale. Lorsque la production a redémarré en 1947, Duncan n'était pas seul sur le marché. Pendant des années, l'entreprise a réussi à conserver une longueur d'avance sur la concurrence grâce à une défense acharnée de sa marque sous le nom de yo-yo, obligeant les concurrents à donner à leurs jouets des noms tels que retour tops ou twirlers philippins.

En 1962, le yo-yo atteint de nouveaux sommets aux États-Unis, se vendant à 45 millions d'unités dans un pays qui ne compte que 40 millions d'enfants. Estimant qu'ils étaient en mesure de reprendre enfin le marché, Duncan a poursuivi son principal rival Royal Tops pour contrefaçon de marque. Ils ont perdu. Le tribunal a statué que Duncan ne pouvait pas légalement détenir une marque sur le nom yo-yo parce que c'était, et avait toujours été, simplement le nom du jouet, comme le cerf-volant ou le baseball. Trois ans plus tard, très endetté par des batailles judiciaires, des promotions télévisées coûteuses et le coût de réoutillage des lignes de production des yo-yos en bois aux yo-yos en plastique, Duncan a été contraint par ses créanciers à la faillite. En 1968, Flambeau Plastics Company rachète le nom Duncan et relance la production; l'entreprise fabrique encore des yo-yo Duncan aujourd'hui.

Matières premières

Les Grecs fabriquaient leurs disques en terre cuite. Les émigrés français étaient en ivoire et en laiton. Les yo-yo philippins sont sculptés dans de la corne de buffle d'eau ou dans du bois. Jusqu'au passage au plastique à la fin des années 1960, les yo-yos fabriqués aux États-Unis étaient taillés dans de solides blocs d'érable. La plupart des fabricants modernes de yo-yo en bois utilisent encore l'érable car il a la densité idéale pour donner au yo-yo le poids approprié à la taille requise. Mais 90% des yo-yo vendus aujourd'hui sont en plastique. Les fabricants utilisent un plastique appelé K-resin. La résine K prend bien la couleur, n'est pas toxique et est suffisamment résistante pour survivre à des abus répétés, mais suffisamment douce pour ne pas développer d'arêtes vives.

La ficelle est, et est depuis 1927, en pur coton égyptien. Récemment, certains fabricants ont introduit des cordes synthétiques, mais celles-ci ne maintiennent pas la friction appropriée contre l'intérieur du yo-yo et contre l'axe et ne fonctionneront pas correctement.

Traditionnellement, l'axe était fait du même bois que les côtés du yo-yo, car le jouet était taillé dans un seul bloc solide. Alors que le bois offre une friction idéale contre la corde, cette friction finit par faire que la corde coupe l'axe. Et un essieu cassé ne peut pas être réparé. Ainsi, la plupart des essieux modernes sont fabriqués en aluminium ou en acier.

Conception

Un yo-yo fonctionne sur les deux propriétés physiques de base de la friction et de l'inertie de rotation. L'inertie de rotation indique qu'un objet en rotation résistera à se déplacer de l'axe sur lequel il tourne actuellement, c'est pourquoi un yo-yo descendra et reviendra en ligne droite plutôt que de se tordre et de virevolter au bout de la corde. Cela signifie également que l'objet continuera à tourner jusqu'à ce qu'une autre force, généralement la friction, l'arrête. Le frottement dans un yo-yo provient du contact de la corde avec les surfaces intérieures des deux moitiés et du contact de la corde avec l'axe. Diminuer le diamètre de l'axe réduit la friction, permettant au yo-yo de tourner plus longtemps, donnant plus de temps pour effectuer des figures. Mais si l'axe est trop petit, le yo-yo ne rentrera pas correctement. La distance entre les deux moitiés nécessite des considérations similaires; L'élargissement de l'écart diminue la friction contre la corde et permet au yo-yo de tourner plus longtemps, mais cette friction de la corde contre les côtés lorsque le yo-yo descend fait partie de ce qui fait tourner le yo-yo. La largeur de la chaîne a le même effet; une corde plus épaisse ou plus fine est essentiellement la même qu'un écart plus large ou plus étroit et produira les mêmes résultats. De plus, la ficelle yo-yo est conçue pour avoir une torsion naturelle afin qu'elle ne se déroule pas et ne lâche pas le yo-yo. Mais si la corde est trop tordue, la boucle d'extrémité s'enroulera trop étroitement autour de l'axe et empêchera le yo-yo de dormir.

L'inertie de rotation augmente à mesure que le poids est réparti sur le bord extérieur de l'objet en rotation. Une roue de vélo, par exemple, a beaucoup d'inertie de rotation, elle tourne donc longtemps et est très stable pendant qu'elle tourne, idéale pour un yo-yo. Malheureusement, un yo-yo de la taille d'une roue de vélo est difficile à tenir dans une main et est presque impossible à lancer, donc la plupart des yo-yo sont considérablement plus petits.

Compte tenu de toutes ces variables, chaque fabricant de yo-yo arrive à une conclusion différente sur les spécificités, variant généralement d'un seizième de pouce (0,16 cm) dans n'importe quelle dimension et d'un seizième d'once (1,75 g) en poids total. Mais ils se terminent tous par la même conclusion de base, un yo-yo qui pèse environ une once et trois quarts (49 g) et un diamètre d'environ deux pouces et cinq huitièmes (6,67 cm).

Le processus de fabrication

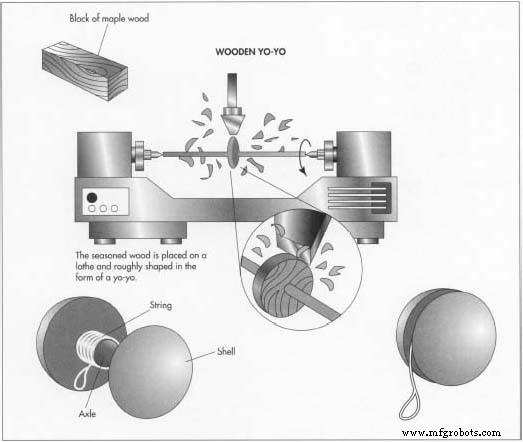

Les premiers yo-yo fabriqués aux États-Unis étaient taillés dans de solides blocs d'érable. Il s'agissait d'un processus long mais simple. Le bois était d'abord séché dans d'énormes fours. Cette étape est critique dans  Chaque moitié d'un yo-yo en plastique est composée de deux parties, la coque extérieure et le disque intérieur. Ces deux pièces sont attachées ensemble et un axe relie deux moitiés pour former un yo-yo. la fabrication d'un yo-yo en bois parce que le bois se déforme et rétrécit en séchant, ce qui devrait se produire avant qu'il ne soit sculpté dans la forme spécifique et équilibrée d'un yo-yo. Une fois séché, le bois a été coupé à la bonne taille. Il a ensuite été placé sur un tour et, à l'aide d'un modèle maître pour garantir les dimensions correctes, il a été rasé avec une variété de ciseaux en un yo-yo. Le yo-yo a été soit teinté avec de la teinture pour bois, soit peint, puis il a été fini avec de la laque transparente. Aujourd'hui, la plupart des fabricants de yo-yo en bois utilisent encore ce procédé sauf que très peu fabriquent encore des yo-yo solides. La plupart forent dans les moitiés en bois et les relient avec un axe en acier. Cependant, la majorité des yo-yo fabriqués aujourd'hui sont en plastique. Ce processus comporte neuf étapes.

Chaque moitié d'un yo-yo en plastique est composée de deux parties, la coque extérieure et le disque intérieur. Ces deux pièces sont attachées ensemble et un axe relie deux moitiés pour former un yo-yo. la fabrication d'un yo-yo en bois parce que le bois se déforme et rétrécit en séchant, ce qui devrait se produire avant qu'il ne soit sculpté dans la forme spécifique et équilibrée d'un yo-yo. Une fois séché, le bois a été coupé à la bonne taille. Il a ensuite été placé sur un tour et, à l'aide d'un modèle maître pour garantir les dimensions correctes, il a été rasé avec une variété de ciseaux en un yo-yo. Le yo-yo a été soit teinté avec de la teinture pour bois, soit peint, puis il a été fini avec de la laque transparente. Aujourd'hui, la plupart des fabricants de yo-yo en bois utilisent encore ce procédé sauf que très peu fabriquent encore des yo-yo solides. La plupart forent dans les moitiés en bois et les relient avec un axe en acier. Cependant, la majorité des yo-yo fabriqués aujourd'hui sont en plastique. Ce processus comporte neuf étapes.

Coquilles et disques

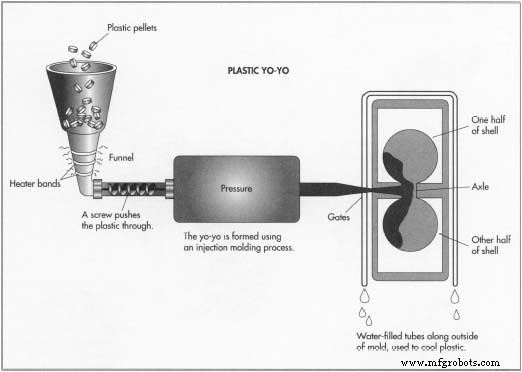

- 1 Chaque moitié d'un yo-yo en plastique commence par deux pièces :la pièce intérieure plate qui prendra l'axe s'appelle le disque et la pièce extérieure arrondie s'appelle la coque (le yo-yo de type papillon est opposé , avec un disque arrondi et une coque plate. Il est fabriqué par le même procédé mais sur une chaîne de montage distincte). Le plastique utilisé pour fabriquer les disques et les coques est introduit sous forme de granulés solides dans un énorme entonnoir avec une vis tout aussi énorme à l'intérieur. L'extérieur de l'entonnoir est enveloppé de bandes flexibles appelées bandes chauffantes, qui ressemblent à des couvertures chauffantes étroites pour l'entonnoir. Chaque bande se réchauffe progressivement à mesure que l'entonnoir se rétrécit et que la vis pousse les pastilles vers le fond de l'entonnoir, elles deviennent de plus en plus liquides. Ce processus garantit que les granulés fondent uniformément et complètement, ce qui est essentiel pour l'étape suivante. Au fond de l'entonnoir, la vis pousse le plastique liquide dans un moule à travers un tube appelé porte.

- 2 A l'intérieur du moule se trouvent les formes de quatre disques et quatre coquilles, tous reliés par des portes. Le moule a une valve, qui permet à l'air chaud d'être expulsé devant le plastique et garantit que le moule est complètement

Les yo-yo en bois sont fabriqués à partir de bois qui a été séché pour garantir que le yo-yo fini ne changera pas de forme . Les modèles en bois modernes ont deux moitiés en bois qui sont reliées par un axe en métal. rempli. Parce que le moule est complètement rempli et que le plastique a été entièrement et uniformément fondu, chaque coque et chaque disque seront toujours parfaitement ronds et auront une répartition de poids parfaitement homogène. Une fois le moule rempli, il maintient le plastique pendant 17 secondes et le refroidit avec des tubes remplis d'eau qui longent l'extérieur du moule. Ensuite, le moule, qui est en fait deux moitiés serrées ensemble, libère les coquilles et les moitiés, toutes reliées par le plastique qui remplissait les portes, sur une chaîne de montage pour être façonnées en moitiés yo-yo.

Les yo-yo en bois sont fabriqués à partir de bois qui a été séché pour garantir que le yo-yo fini ne changera pas de forme . Les modèles en bois modernes ont deux moitiés en bois qui sont reliées par un axe en métal. rempli. Parce que le moule est complètement rempli et que le plastique a été entièrement et uniformément fondu, chaque coque et chaque disque seront toujours parfaitement ronds et auront une répartition de poids parfaitement homogène. Une fois le moule rempli, il maintient le plastique pendant 17 secondes et le refroidit avec des tubes remplis d'eau qui longent l'extérieur du moule. Ensuite, le moule, qui est en fait deux moitiés serrées ensemble, libère les coquilles et les moitiés, toutes reliées par le plastique qui remplissait les portes, sur une chaîne de montage pour être façonnées en moitiés yo-yo.

Essieux

- 3 Pendant que la ligne de moulage fabrique des moitiés de yo-yo, une machine distincte coupe les axes pour les connecter. La machine est alimentée en longs morceaux de métal rond. La longueur exacte de métal pour faire un axe est introduite dans une pince où elle est coupée. La pièce découpée est ensuite entaillée à chaque extrémité afin qu'elle agrippe le plastique.

Assemblage

- 4 Une fois que le moule a libéré le plat des coquilles et des disques, un ouvrier les sépare, enlève tout plastique supplémentaire et les assemble pour en faire des moitiés. Chaque coquille et disque a une lèvre qui s'insère dans sa pièce complémentaire. Lorsque le plastique est encore légèrement chaud du moule, ces lèvres s'emboîtent. Une fois attachés, ils ne se relâcheront pas.

- 5 Les moitiés sont envoyées sur une bande vers une machine appelée la presse à chaud. L'estampage à chaud a un plateau circulaire avec des supports en forme de tasse autour de son bord. Chaque support prend une moitié de yo-yo et la fait tourner vers une presse chauffée. La presse alimente un rouleau du logo que le yo-yo affichera sur le dessus de la moitié du yo-yo. Il appuie ensuite le logo sur la moitié et le chauffe, en apposant le logo. D'autres modèles utilisent un insert rond affichant le logo qui s'insère dans le disque et une coque transparente pour que l'insert soit visible.

- 6 Les moitiés continuent le long de la ligne jusqu'à un ouvrier qui place un axe dans une moitié et le fixe avec un maillet. L'ouvrier suivant place l'autre moitié sur le dessus et le place avec un maillet. Ensuite, le yo-yo assemblé est placé dans une presse pneumatique. La presse a un plateau en forme de yo-yo et une plaque métallique qui s'insère entre les moitiés de yo-yo. La plaque métallique a une rainure découpée pour s'adapter autour de l'essieu et correspond à l'épaisseur exacte de l'espace spécifié par le fabricant entre les moitiés. Lorsque la presse tire, elle fixe de façon permanente les deux moitiés à l'axe et définit l'écart correct entre les moitiés.

- 7 Le yo-yo terminé est maintenant placé sur une table avec une bobine de ficelle et un cutter à une extrémité et un montant, avec plusieurs encoches à l'autre. La distance entre le cutter et le montant correspond exactement à la longueur de corde souhaitée par le fabricant pour chaque yo-yo. La ficelle est tirée de la bobine à travers l'encoche du montant, où elle est enroulée autour de l'axe du yo-yo. Ensuite, il est ramené vers le cutter, coupé et attaché. Le yo-yo est alors autorisé à pendre à sa ficelle, maintenue par l'encoche du montant, pour se tordre sur l'axe.

- 8 Le yo-yo enfilé descend la ligne jusqu'à une machine qui ressemble à un tourne-disque miniature. Un travailleur place le yo-yo sur la roue, le maintient d'une main, maintient la tension dans la corde de l'autre main et, à l'aide d'un interrupteur à pied, fait tourner la corde sur le yo-yo.

Emballage

- 9 L'emballage le plus courant pour un yo-yo s'appelle une skin card. La carte de peau est la feuille de carton avec le produit qui y est attaché avec ce qui semble être une pellicule de plastique fondu que vous voyez accrochée aux présentoirs des magasins. Pour emballer ainsi un yo-yo, une feuille de plusieurs cartes est glissée sous un morceau de bois percé de trous correspondant aux cartes ci-dessous. Un yo-yo est déposé à travers chaque trou sur la carte. Cela garantit un placement correct sur la carte. La feuille se déplace ensuite sur des rouleaux vers une machine qui alimente en film plastique toute la feuille de cartes et de yo-yo. Le film est fabriqué à partir d'un plastique spécial qui se conforme à n'importe quelle forme et rétrécit lorsqu'il est chauffé mais ne fond pas. La machine chauffe le plastique, ce qui scelle hermétiquement les yo-yo aux cartes. La machine coupe ensuite la feuille en cartes individuelles et les enroule dans un panier où elles sont collectées et emballées pour l'expédition.

Le futur

L'avancée la plus moderne dans la conception du yo-yo a été la création par Pedro Flores du string slip. Certains diraient que l'avènement des essieux métalliques durables était un progrès. D'autres disent que seuls les axes en bois offrent la friction appropriée pour faire un yo-yo vraiment jouable. L'entrepreneur yo-yo de San Francisco, Tom Kuhn, a inventé un système qui traite à la fois de la durabilité et de la rotation. Ses yo-yos ont un manchon en bois remplaçable qui s'adapte sur un axe en acier. Sa dernière création remplace complètement l'essieu fixe. Il utilise le même roulement scellé sur lequel tournent les disques durs de l'ordinateur et on dit qu'il dort 10 fois plus longtemps qu'un essieu conventionnel. Mais la conception de base des yo-yos est la même qu'elle l'a toujours été. Et à moins d'un changement radical dans les lois de la physique, cette conception ne changera jamais.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Soudage MIG vs soudage TIG

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Camion jouet alimenté par Raspberry Pi

- TPE pour le marché des jouets pour animaux de compagnie

- Alors que la production en Chine cale, un fabricant américain de jouets prospère