Comment identifier et réduire l'usure des outils pour améliorer la qualité

Dans l'usinage CNC, la réalité est que le métal qui rencontre le métal entraîne l'usure de l'outil. La coupe de métal, le meulage, le perçage, l'alésage et d'autres tâches font toutes partie de l'usinage. Et comme ces activités sont toutes "métal sur métal", à un moment donné, quelque chose doit céder.

Ce "don" se présente sous la forme d'une usure de l'outil, où un fonctionnement régulier signifie que les outils perdront de la surface, de la netteté et de la trempe avec le temps. Si les équipements et les processus sont surveillés et optimisés, cette usure est progressive et prévisible. Si ce n'est pas le cas, l'usure de l'outil peut entraîner des problèmes de qualité des pièces et des bris d'outillage.

Définition de l'usure de l'outil

L'usure de l'outil est la panne progressive des machines-outils à la suite d'une opération de coupe, entraînant éventuellement une défaillance de l'outil.

Étant donné que les outils et les pièces sont en contact constant avec des frottements et des frottements importants, les outils deviennent stressés au fil du temps. Cette contrainte est le résultat d'un contact métal sur métal et d'une contrainte et d'une pression élevées. Il est également soumis à des températures très élevées.

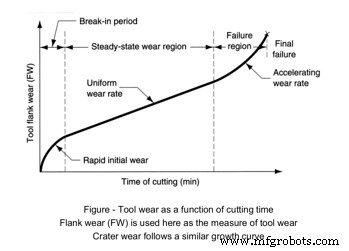

La défaillance des outils due à l'usure de l'outil est typique, mais peut être analysée et traitée avec la surveillance de l'outil. L'usure se produit généralement au fil du temps et est une défaillance progressive dans un processus cumulatif qui affecte la durée de vie de l'outil. L'usure de l'outil varie également en fonction de la forme de l'outil, de la profondeur, du fluide de coupe et de la vitesse de coupe. Cela a un impact sur la netteté et l'efficacité de l'outil et signifie que certains outils peuvent subtilement changer de forme.

Source

Source

Types d'usure d'outil

L'usure de l'outil dépend de nombreuses variables. Le type d'équipement, la dureté de la matière première brute, le nombre d'opérations effectuées sur la pièce, la force appliquée pour chaque tâche et d'autres variables contribueront à l'usure de l'outil. En raison de ces variables, l'usure de l'outil prendra de nombreuses formes, notamment :

Usure abrasive

Selon l'utilisation finale, la pureté des matières premières métalliques dans les pièces utilisées dans l'usinage CNC variera. Lorsque des impuretés existent, elles peuvent entraîner une accumulation de fragments de bord. Ces fragments peuvent abraser l'outil, réduisant sa netteté et son efficacité au fil du temps. L'abrasion est une forme d'usure mécanique qui se produit le plus souvent à basse vitesse de broche.

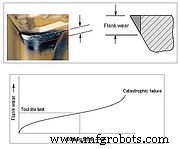

Usure des flancs

L'usure en flanc se produit parallèlement à l'arête de coupe et peut entraîner une défaillance de l'arête de coupe. Lorsque les pièces subissent une usure abrasive et adhésive, des températures élevées se forment et ont un impact sur l'outil et les caractéristiques de performance de la pièce. À mesure que l'usure des flancs augmente, la vitesse de coupe doit également être augmentée.

Source

Source

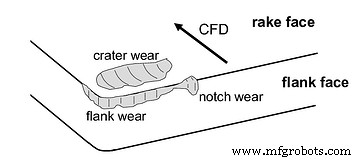

Usure en cratère

Lorsque les outils heurtent la face de travail à grande vitesse, des copeaux se forment et endommagent la face de coupe de l'outil. Ce flux de copeaux à travers le visage laisse un divot, ou cratère, comme une cicatrice. La formation de cratères est un type typique d'usure de l'outil qui peut ne pas avoir d'impact sur la qualité de l'outil à moins qu'il ne déforme directement la surface de coupe. L'usure en cratère se produit généralement près de l'arête de coupe.

Source

Source

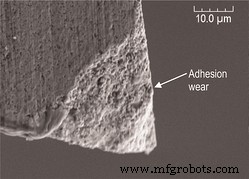

Usure d'adhérence

Étant donné que les outils et le frottement des pièces provoquent des températures élevées, une usure par adhérence peut se produire. Ici, les copeaux circulant sur la face de l'outil peuvent se lier à la face de l'outil elle-même, comme un effet de soudage par points. Cela peut également avoir un impact sur la précision dimensionnelle de la pièce elle-même. L'usure par adhérence peut se produire plus souvent si le mauvais fluide ou la mauvaise quantité de fluide est utilisé.

Source

Source

Identifier l'usure de l'outil

La détection de l'usure des outils peut être effectuée manuellement par l'observation des machinistes et des opérateurs ou de manière automatisée, à l'aide d'un système de surveillance des outils. Historiquement, l'usure de l'outil n'a été identifiée qu'après que son impact a été remarqué, comme la prise de conscience que l'outil produit des pièces de mauvaise qualité. Cependant, avec le développement de solutions logicielles automatisées, les parties prenantes sont mieux en mesure d'identifier l'usure et la défaillance de l'outil dès qu'elles se produisent, voire de les prévoir et de les empêcher complètement. Certaines des approches pour détecter l'usure de l'outil incluent :

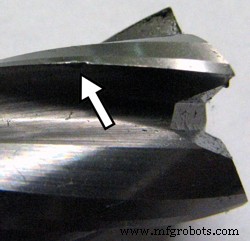

1. Écaillage

L'écaillage se produit sur la face de coupe et crée un tranchant rugueux ou abîmé. Cela peut résulter d'une mauvaise configuration de la machine ou d'une mauvaise fixation du porte-outil. Cela peut également se produire dans les pièces plus grandes où les copeaux peuvent être transportés jusqu'à une demi-rotation avant d'être impactés par le fluide.

Source

Source

2. Fissuration thermique

Les pièces usinées CNC génèrent une chaleur excessive entre l'outil et la pièce. La gestion de cette chaleur garantit la bonne vitesse, la bonne configuration des outils pour les porte-outils et la bonne quantité de liquide. Si la chaleur générée est trop élevée ou trop faible, ou si les variations de température oscillent rapidement d'une coupe à l'autre, cela peut affecter les caractéristiques de performance du métal de la pièce. Cela peut entraîner la formation de fissures régulièrement espacées et perpendiculaires au tranchant de l'outil de tournage.

3. Fracturé

Parfois, les forces de coupe accrues entre l'outil et la pièce peuvent être trop importantes pour être surmontées. Cette force provoque la perte soudaine et complète de l'outil et des dommages à la pièce et peut-être à la machine elle-même. Les causes d'une fracture peuvent résider dans les paramètres de profondeur de coupe, de vitesse ou d'alimentation du matériau. Les points chauds le long de la pièce peuvent également provoquer une fracture en émoussant l'outil jusqu'à ce qu'il tombe en panne. La prévention des bris d'outils évite les problèmes de sécurité et évite les temps d'arrêt.

4. Encoche

Lorsque l'outil entre en contact avec l'épaulement de la pièce, le frottement des deux pièces peut créer une réaction chimique sur l'outil. Le résultat crée à la fois de l'abrasion et de l'adhérence et peut entraîner une usure des flancs. Si l'usure est excessive, cela peut entraîner une défaillance complète de l'outil.

5. Déformation plastique

La déformation plastique est un problème thermique lorsque le matériau de l'outil de coupe est ramolli. Si la qualité du matériau de la pièce est supérieure à celle de l'outil, l'outil peut changer de forme ou perdre en netteté. Ces dommages peuvent être évités en comprenant la dureté de l'outil par rapport à la dureté du matériau et ses caractéristiques de performance inhérentes.

6. Échec

L'échec se produit lorsque l'outil se casse ou se fracture complètement. Il est possible d'éviter les bris d'outils et même les pannes catastrophiques en garantissant les réglages de vitesse, la profondeur de coupe et la force appropriés. Cela nécessite également d'utiliser le fluide approprié. Une défaillance peut également être détectée lorsqu'une vibration ou un bruit anormal est présent, indiquant un porte-outil ou un réglage hors spécifications.

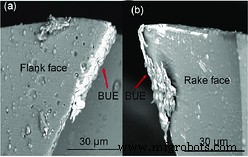

7. Bord construit

Différentes matières premières métalliques pour les pièces peuvent avoir des caractéristiques de performance différentes. Ils peuvent être plus doux ou plus durs selon le métal. Lorsque le métal est plus mou, un effet de recuit peut se produire là où le métal mou et semi-fondu adhère à l'outil de coupe. Si le bord s'accumule trop, l'outil peut échouer. Une vitesse et un liquide appropriés peuvent réduire ou éliminer ce problème.

Exemples de BUE (Built-up Edge) sur les faces de l'outil. (Source)

Exemples de BUE (Built-up Edge) sur les faces de l'outil. (Source)

Effets d'usure de l'outil

Lorsque les outils commencent à atteindre la fin de leur cycle de vie, ou lorsqu'un événement les a impactés, l'usure de l'outil peut créer des effets d'usure spécifiques. Ces effets influencent la qualité des pièces produites, l'efficacité des équipements ou encore les temps d'arrêt liés à l'intervention de l'opérateur. L'importance de comprendre les effets de l'usure des outils est qu'ils peuvent être utilisés pour développer des seuils et des algorithmes pour détecter et prévenir l'usure des outils à l'avenir.

Les effets d'usure de l'outil peuvent inclure :

Force de coupe accrue

Au fur et à mesure que l'usure de l'outil s'accumule, une force de coupe accrue peut être nécessaire pour compenser. Il y aura des augmentations de tolérance acceptables pour l'outil et la pièce. Mais si l'usure est importante, la force peut dépasser la tolérance acceptable et nécessiter un changement.

Température de coupe accrue

Le frottement métal sur métal provenant de la coupe, du perçage et d'autres tâches au sein de la machine CNC créera toujours des températures élevées. Si le liquide de coupe est trop bas ou n'est pas du bon type, une température plus élevée peut en résulter. La température peut également augmenter si la profondeur de coupe est trop sévère ou si l'avance est trop élevée. Enfin, une vitesse plus élevée peut également contribuer à encore plus de chaleur.

Diminution de la précision des pièces produites

Au fur et à mesure de l'usure, la précision de la pièce diminue. Il y aura des tolérances acceptables pour toute pièce. Mais un seul type d'usure d'outil peut augmenter au point que la pièce sort des spécifications pour cette activité de coupe, entraînant la perte de la pièce. Plusieurs types d'usure peuvent coïncider, cascadeant la déformation et, par conséquent, la précision de la pièce. Cela peut créer un problème de qualité majeur car les pièces devront soit être mises au rebut, soit retravaillées. Gérer efficacement l'usure de l'outil et comprendre quand une défaillance se produira est un élément important du maintien d'une qualité élevée de manière efficace.

Diminution de la durée de vie de l'outil

Différents types d'usure de l'outil, la dureté différentielle entre l'outillage et la pièce à usiner et les températures élevées à basses répétées peuvent réduire la durée de vie de l'outil. Ces facteurs peuvent être gérés en fonction de l'expérience, de la formation et des connaissances de l'opérateur sur la pièce à usiner et le matériau de l'outil. Mais ils peuvent également être surveillés par le logiciel avancé de surveillance des outils de MachineMetrics. La durée de vie réduite de l'outil est un problème contrôlable avec la surveillance automatisée appropriée en place.

Mauvaise finition de surface

Plus l'usure de l'outil est critique, plus l'impact sur la finition de surface est important. Des outils émoussés peuvent provoquer des faces de coupe inégales ou irrégulières sur la pièce. Et le forage ou la coupe peuvent provoquer une accumulation de surface ou une augmentation de la surface d'usure, contribuant à l'écaillage et à la formation de cratères, affectant la finition de la surface. En particulier dans l'usinage de haute précision, cela peut entraîner de graves problèmes de qualité, ce qui signifie que les pièces devront être retravaillées ou mises au rebut.

Économie des opérations de coupe

La coupe et l'usinage sont des technologies de production coûteuses. Le coût élevé de l'équipement, la formation des opérateurs, l'outillage de haute qualité et la sélection appropriée des matériaux de la matière première de la pièce peuvent être affectés par l'usure de l'outil. Chaque réduction de la durée de vie d'un outil et chaque pièce mise au rebut augmente le coût du cycle et réduit la marge bénéficiaire. Et les outils usés représentent également un danger pour l'opérateur et la machine, entraînant des coûts de réparation encore plus élevés.

6 méthodes pour réduire l'usure des outils

1. Reconnaître les signes avant-coureurs

Les outils usés présenteront un comportement observable et prévisible dans de nombreux cas, mais pas dans tous. La force de coupe accrue par la température et d'autres facteurs d'usure peuvent créer des signes qui se manifestent par des vibrations ou du bruit. L'apprentissage de ces signes peut aider les opérateurs à s'adapter pour réduire l'usure.

2. Reconnaître les types d'usure d'outil

Comme indiqué ci-dessus, il existe de nombreux types d'usure d'outil. Certains sont mécaniques; d'autres peuvent être créés via les paramètres de l'équipement ou une erreur de l'opérateur. Et certains, comme la gestion de la température, nécessitent une danse habile pour créer le meilleur environnement pour réduire l'usure. Il est essentiel que les opérateurs connaissent les types d'usure des outils et que chacun puisse être causé par différentes circonstances qui se produisent seules ou en combinaison.

3. Soyez attentif aux effets de la température

Une température élevée dans un procédé d'usinage métal sur métal est inévitable. Mais la gestion de la température est essentielle. Si cela est fait correctement, la majeure partie de la chaleur est évacuée avec la puce qui s'envole.

4. Utilisez un liquide de refroidissement approprié

Avec autant de chaleur transférée des copeaux, le type et la quantité appropriés de fluide de coupe doivent être utilisés pour éliminer les copeaux et aider à évacuer l'excès de chaleur. Comprendre le matériau de la pièce et de l'outil ainsi que les spécifications, la vitesse et l'avance déterminera le taux d'application de liquide de refroidissement pendant la coupe.

5. Considérez le matériau de la pièce

Les métaux ont des caractéristiques de performance très différentes. Les métaux durcis peuvent créer une température plus élevée et nécessiter plus de force, tandis que les métaux plus tendres avec des points de fusion plus bas peuvent avoir un bord construit plus élevé. Connaître les caractéristiques de performance de la matière première, la qualité et les caractéristiques de l'outil, et même l'âge et les capacités de la machine peut vous aider à choisir le bon outil pour le métal approprié.

6. Faites correspondre l'outil à la tâche

La sélection de l'outil est essentielle et doit inclure des considérations sur la netteté, la géométrie de l'outil, le revêtement et la fonction. Cette sélection nécessite également de comprendre les types d'équipements, leur âge et leurs capacités de maintien d'outils, en fonction de la matière première.

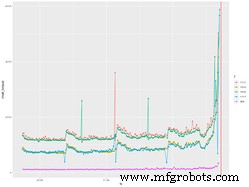

Comment appliquer ces méthodes avec MachineMetrics Tool Monitoring

Traditionnellement, l'usure des outils était expérientielle. Dans une opération d'usinage, les opérateurs devaient suivre des années de formation pour apprendre par le « sentiment » et l'observation lorsqu'un outil subissait une usure excessive. Et de nombreux réglages et paramètres ont été déterminés expérimentalement ou ont simplement été acceptés sur la base de calendriers fournis par les équipementiers de machines-outils. Mais cette approche est très imprécise, ce qui entraîne des pièces de mauvaise qualité, une durée de vie inutilisée de l'outil et des temps d'arrêt excessifs.

Heureusement, la réduction et la gestion de l'usure des outils peuvent être automatisées rapidement et efficacement grâce au système de surveillance d'outils MachineMetrics. Les paramètres peuvent être surveillés à un degré impossible avec une intervention humaine, et les variations sont signalées via des tableaux de bord intuitifs qui affichent avec précision les conditions de la machine. MachineMetrics peut même analyser la fréquence des signaux au sein de la machine pour prédire la défaillance de l'outil.

Les informations et l'analyse offertes par le logiciel peuvent offrir des avantages immédiats pour optimiser les processus, résoudre les problèmes non détectés et prescrire des solutions pour réduire les coûts, augmenter la qualité et augmenter la capacité. Pour découvrir comment MachineMetrics peut fournir des solutions pour vous aider à gérer et à contrôler l'usure des outils et à tirer le meilleur parti de votre outillage et de votre équipement, réservez une démonstration dès aujourd'hui.

Prédire et prévenir les défaillances d'outils :une étude de cas avec BC Machining

BC Machining, un fabricant de pièces métalliques fabriquées, produisait de si grandes quantités de ferraille qu'il était obligé de faire fonctionner ses machines à 200 % de sa capacité juste pour atteindre ses objectifs de production. Sans savoir quand les outils étaient usés ou sur le point de se casser, BC Machining a accumulé des coûts importants liés à la production de rebuts et au remplacement des outils cassés.

Pour éviter la production de rebuts et maximiser la durée de vie de l'outil, ils se sont associés à MachineMetrics. Lisez notre étude de cas pour découvrir comment BC Machining a pratiquement éliminé les rebuts de l'usure des outils, réduit considérablement leurs temps de changement et économisé 72 000 $ par machine et par an. Lire l'étude de cas complète.

Technologie industrielle

- Qu'est-ce que la fumée de soudage ? - Les dangers et comment les réduire

- Qu'est-ce que les éclaboussures de soudure et comment les réduire ?

- Comment calculer et améliorer la disponibilité des machines

- Comment réduire les coûts de production en améliorant la qualité ?

- Comment utiliser une documentation qualité pour améliorer la production ?

- Comment réduire le nombre d'erreurs et améliorer le système qualité de production ?

- Comment réduire les temps d'arrêt et augmenter la productivité

- Comment améliorer la productivité et la qualité de fabrication dans les environnements industriels

- Qu'est-ce que la déviation d'outil dans l'usinage CNC et comment la réduire ?