Comment calculer et améliorer la disponibilité des machines

Pour que l'équipement fonctionne efficacement, il faut gérer un équilibre dynamique entre le temps de disponibilité, le temps d'exécution, le temps de pleine productivité et une myriade d'autres facteurs. Faites les choses correctement et un produit fini peut être fabriqué au coût le plus bas et avec la plus grande efficacité. Si vous vous trompez, les performances de l'usine souffriront d'arrêts non planifiés, d'une maintenance non planifiée et d'un taux de défaillance élevé.

Ces variables font toutes partie de la disponibilité des machines . Dans tous les environnements de production, l'augmentation de la disponibilité pour capturer le temps pleinement productif est essentielle au succès.

Qu'est-ce que la disponibilité des machines ?

La disponibilité de la machine, ou temps de disponibilité, est la durée totale d'exécution réelle d'une machine par rapport à la durée d'exécution prévue. La disponibilité est le pourcentage de temps pendant lequel une machine est en fonctionnement.

L'heure planifiée est basée sur la compréhension de la capacité disponible, sur la disponibilité des matières premières en quantités appropriées et sur la disponibilité du personnel et des commandes client nécessaires à l'exécution.

Les temps d'arrêt peuvent ralentir ou arrêter la machine pendant cette période programmée. Le temps d'arrêt total comprend la maintenance préventive, les changements et d'autres variables contrôlées et connues. Les temps d'arrêt imprévus signifient des bris, des retombées de qualité, des bourrages ou d'autres arrêts imprévus.

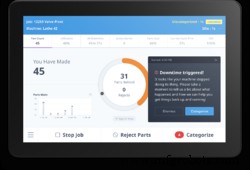

Lorsqu'un événement d'indisponibilité se produit, une tablette MachineMetrics sur la machine invite l'opérateur à catégoriser l'événement d'indisponibilité.

Lorsqu'un événement d'indisponibilité se produit, une tablette MachineMetrics sur la machine invite l'opérateur à catégoriser l'événement d'indisponibilité.

Par exemple, une machine peut être programmée pour fonctionner pendant huit heures et n'être active que pendant six heures. Dans ce cas, le score de disponibilité de la machine est de 75 %.

Toutes les opérations de fabrication doivent mesurer la disponibilité et les temps d'arrêt, en tenant compte de la durée et de la raison des temps d'arrêt. Cependant, si cela est suivi manuellement, il est probable qu'il soit très imprécis, très retardé et beaucoup moins exploitable.

La fonction de disponibilité des machines

La disponibilité des machines est un KPI basique mais essentiel dans la fabrication. En mesurant le temps, la durée et la raison de l'indisponibilité, la disponibilité est utilisée comme « point d'ancrage ». Comprendre la disponibilité, l'utilisation d'un équipement particulier et pourquoi il fonctionne (ou ne fonctionne pas) aide à compiler d'autres KPI pour optimiser les processus au niveau de la machine ou de l'usine.

Au fur et à mesure que les données sont capturées pour les temps d'arrêt, des variables telles que le temps maximum, le temps réel, le taux d'échec et le temps de production prévu peuvent avoir un impact direct sur la performance de l'équipement par rapport aux objectifs commerciaux globaux et sur la façon dont les décisions sont prises par le personnel et la direction.

La disponibilité des machines est l'un des trois KPI utilisés pour déterminer l'efficacité globale de l'équipement (OEE). Les deux autres KPI sont la performance et la qualité, dont nous parlerons ci-dessous. Chaque KPI a sa propre formule et aide les fabricants à comprendre l'efficacité de leur fonctionnement tout en identifiant les processus qui nécessitent une optimisation.

Qu'est-ce que le calcul de la disponibilité des machines ?

La disponibilité de la machine est calculée comme :

Disponibilité =Temps d'exécution / Temps de production prévu

Par exemple, si une machine fonctionne pendant 8 heures, avec 4 heures d'arrêt, pendant un quart de travail de 12 heures, la disponibilité de cette machine est de 66,6 %.

Un problème avec le calcul de la disponibilité de l'équipement par des moyens traditionnels est que chaque instance doit être enregistrée. Cela inclut le temps d'arrêt, la raison et la durée réelle. Ce processus suppose que les opérateurs, les techniciens et les responsables enregistrent correctement chaque facteur.

Cependant, les applications du monde réel indiquent que la fréquence est enregistrée par erreur et que les raisons sont subjectives pour l'opérateur. Les données et analyses en temps réel des machines sont un moyen plus précis de déterminer la disponibilité.

Le lien entre la disponibilité et l'efficacité globale de l'équipement (OEE)

L'efficacité globale de l'équipement (OEE) est une mesure utilisée pour mesurer l'efficacité globale de l'équipement de fabrication. Il peut également mesurer sur un groupe de machines au sein d'une usine ou sur l'ensemble d'une entreprise multi-usines. OEE est utilisé pour déterminer comment la productivité s'améliore au fil du temps.

Un score OEE se compose de trois éléments :disponibilité, qualité et performances. La qualité et les performances sont également basées sur des formules et calculées comme suit :

Performance =(Temps de cycle idéal X Nombre total) / Temps d'exécution

et

Qualité = Bon compte / Compte total

L'OEE peut être calculé manuellement à l'aide de feuilles de calcul ou avec une plate-forme de données machine comme MachineMetrics, qui peut capturer et rapporter de manière autonome ces informations. Plus la collecte de données est précise, plus les informations seront précieuses. Cependant, la collecte de données manuelle et cloisonnée n'aura pas la valeur des analyses approfondies offertes par les logiciels de surveillance d'usine sur une seule plate-forme.

La disponibilité est un excellent exemple du besoin d'automatisation. Considérez les éléments requis pour la seule formule de disponibilité. En utilisant la formule "Disponibilité =Temps d'exécution / Temps de production planifié ", les opérateurs, les techniciens et les responsables seraient tenus d'enregistrer pleinement les raisons et la durée des arrêts imprévus.

Même si la saisie manuelle des données était précise, l'analyse par les humains est souvent biaisée et fragmentée ; les tendances et les causes de l'entretien non planifié peuvent ne pas être évidentes pour l'observateur. La disponibilité est connectée à l'OEE en tant que point d'ancrage pour le calcul d'autres mesures, et si les membres du personnel ne peuvent pas mesurer avec précision la disponibilité, les calculs de qualité et de performance seront également désactivés.

La distinction entre la disponibilité et la fiabilité des machines

La disponibilité des machines ne doit pas être confondue avec la fiabilité des machines. Ce sont deux mesures précieuses qui aident à déterminer des stratégies exploitables pour améliorer la disponibilité, mais il y a une différence.

Il n'est pas rare qu'une machine ait un score de fiabilité inférieur à un score de disponibilité. Pris ensemble, ils jouent un rôle important et constituent un autre moyen pour plusieurs métriques d'améliorer les processus. Cependant, pour calculer l'OEE, seule la disponibilité est utilisée.

Comment pouvons-nous augmenter la disponibilité des machines ?

La disponibilité des machines est une question de disponibilité. L'augmenter signifie une large application des meilleures pratiques, un changement de culture et des logiciels. Si les temps d'arrêt imprévus sont élevés, une entreprise subira des pertes de disponibilité. De même, si les temps d'arrêt planifiés sont inefficaces, la disponibilité des équipements est moindre.

Voici quelques façons d'augmenter la disponibilité globale :

Culture

De nombreuses exploitations estiment que leur OEE est beaucoup plus élevé qu'il ne l'est. Parce qu'ils ont fonctionné avec le même système, les mêmes SOP et les mêmes outils de mesure pilotés manuellement, il n'est pas rare que les responsables ratent la cible de 20 % ou plus. L'augmentation de la disponibilité des machines commence par un changement de culture. Cela nécessite que les gestionnaires veuillent comprendre le temps disponible pour la production et comment leur système doit changer pour améliorer l'OEE. Ce changement est généralement une décision descendante motivée par les pressions concurrentielles, les coûts, la volatilité du marché et d'autres facteurs.

Entretien

Une grande partie des temps d'arrêt est liée aux événements de maintenance. C'est souvent imprévu, comme les réparations d'équipement, la réparation de broche, le bris d'outil ou la formation. Cependant, cela peut également se refléter dans les temps d'arrêt planifiés lorsque l'organisation inefficace des pièces, les procédures écrites, l'organisation des outils et d'autres facteurs font qu'une réparation prend plus de temps qu'elle ne le devrait.

Pour réduire les temps d'arrêt inutiles dus à une maintenance excessive, les fabricants peuvent collecter des données sur les équipements afin de mieux comprendre les performances et l'état des machines. Cependant, le faire manuellement prend non seulement du temps, mais entraîne également des retards et des données inexactes.

À l'aide d'une plate-forme de données machine, la collecte et la normalisation des données peuvent être automatisées. De cette manière, les équipes de maintenance sont conscientes des performances et de l'état des équipements, et peuvent utiliser les données sur l'état de la machine pour comprendre la fréquence des temps d'arrêt et la raison qui les sous-tend.

Ces informations précieuses peuvent ensuite être utilisées pour optimiser les stratégies de maintenance, telles que le déploiement d'une approche basée sur les conditions, la création automatique d'ordres de travail dans une GMAO en cas d'indisponibilité, ou même la prévision d'une panne imminente d'un équipement.

Processus optimisés

De nombreuses occurrences de temps d'arrêt sont liées à des SOP inefficaces, telles que le temps d'attente en raison de WIP et de problèmes de mise en scène. Ou bien, des pratiques de gestion des stocks moins qu'optimales peuvent faire perdre du temps. À mesure que le temps d'attente pour ces causes augmente, la disponibilité est réduite.

La formation peut également être une source de temps d'arrêt excessif. S'il faut 14 % plus de temps à un opérateur pour éliminer un bourrage et redémarrer une machine que ceux des autres équipes, une standardisation des procédures correctes permettra d'aligner ces temps. Grâce à une capture et une analyse précises des données, les responsables peuvent identifier ces problèmes par machine et passer à l'élaboration de meilleures SOP ou proposer une formation corrective.

Parallèlement à un engagement à changer la culture et à améliorer les pratiques de maintenance, un programme complet d'amélioration des processus centré sur les données aidera à identifier les problèmes. L'optimisation des processus pour le contrôle des stocks, la préparation, les travaux en cours et les problèmes de formation peut avoir un impact direct sur la disponibilité des machines.

Plateformes IIoT

Bien que chacun des éléments ci-dessus puisse être mis en œuvre pour améliorer la disponibilité des machines, ils peuvent tous être réalisés plus efficacement à l'aide d'un logiciel. Grâce à la surveillance en temps réel des machines, les usines peuvent éliminer les efforts et les erreurs inhérents à la saisie manuelle ou fragmentée des données.

À l'aide d'appareils périphériques de pointe, tels que celui de MachineMetrics, les données sont capturées, structurées, nettoyées et envoyées au moteur d'analyse basé sur le cloud sans compiler de rapports ni saisir les données manuellement. En jetant le presse-papiers, les opérateurs disposent de visualisations riches qui aident à contextualiser les données et offrent des informations exploitables.

L'état de la machine en temps réel et l'analyse des performances peuvent aider à réduire les temps d'arrêt planifiés et imprévus. Les données peuvent être utilisées pour dynamiser les programmes de maintenance avec une maintenance conditionnelle qui réduit les coûts et prolonge la durée de vie de l'équipement.

La surveillance des machines en temps réel IIoT peut même analyser la fréquence générée par les machines pour prévoir les pannes et les réparer dans un délai optimal, comme lors des changements. Ils offrent également des rapports robustes personnalisés pour se concentrer sur les problèmes les plus importants.

Grâce à l'accès à ces informations, les responsables et les cadres peuvent rapidement comprendre leur véritable OEE et mettre en place des procédures d'amélioration des processus qui traitent des données impartiales et complètes.

Les données en temps réel réduisent la nature itérative des améliorations manuelles des processus et permettent aux opérateurs et aux techniciens de se concentrer sur le fonctionnement de l'équipement au lieu d'être distraits par la capture manuelle des données et l'analyse sujette aux erreurs.

Utilisation de MachineMetrics pour améliorer la disponibilité des machines

MachineMetrics est une plateforme de données machine qui collecte et standardise de manière autonome les données de vos équipements. Grâce à notre solution plug-and-play, vous pouvez connecter instantanément votre équipement et commencer à fournir des informations exploitables à votre équipe.

Tirez parti des tableaux de bord pour voir quand l'équipement est en retard sur les objectifs de nombre de pièces, utilisez des notifications pour alerter votre équipe de maintenance des événements de temps d'arrêt, développez des références précises sur les temps de cycle, les temps d'arrêt planifiés et d'autres KPI.

Avec MachineMetrics, vous pouvez identifier rapidement vos plus grandes opportunités et les zones de gaspillage, ce qui vous aide à réduire les temps d'arrêt des machines et à augmenter le débit. Réservez une démo dès aujourd'hui pour en savoir plus.

Technologie industrielle

- Comment l'apprentissage automatique peut améliorer la disponibilité des ressources

- Comment calculer l'efficacité de la machine ?

- Qu'est-ce que le Kerf dans la découpe au jet d'eau et comment le calculer ?

- Comment l'IA et l'apprentissage automatique impactent l'usinage CNC

- Comment améliorer l'opération de meulage de votre atelier d'usinage

- Principales causes de panne de machine et comment les prévenir

- Comment les amortisseurs améliorent la sécurité et la durabilité

- Comment améliorer la précision de la machine

- Comment une machine à coiffer les poutres peut améliorer la productivité