Comment l'apprentissage automatique peut améliorer la disponibilité des ressources

Les applications d'apprentissage automatique dans l'industrie manufacturière existent depuis de nombreuses années. A ses débuts (il y a 10 ans), ils étaient réservés aux grandes entreprises disposant de moyens importants. Les applications étaient très coûteuses à acheter et à déployer. Une fois déployées, les applications nécessitaient un personnel d'ingénierie important pour maintenir les modèles d'actifs et évaluer les résultats de l'application d'apprentissage automatique. Aujourd'hui, il existe un certain nombre d'applications d'apprentissage automatique pour les applications industrielles qui peuvent être déployées sur une courte période et, dans certains cas, à titre d'essai. Dans cet article, je vais donner un aperçu de la façon d'utiliser les applications d'apprentissage automatique pour surveiller les actifs, discuter de certaines des différentes applications d'apprentissage automatique actuellement proposées et détailler les applications futures.

Machine Learning pour une meilleure disponibilité des équipements de fabrication

Les applications d'apprentissage automatique sont utilisées pour identifier les points de défaillance de la machine le plus tôt possible. Si vous connaissez une courbe PF, vous savez que plus tôt vous identifiez une défaillance potentielle, mieux c'est. Dans les applications logicielles d'apprentissage automatique, vous commencez par créer un modèle de l'actif. Le modèle comprend tous les paramètres de processus et les paramètres d'équipement de fabrication associés à cet actif particulier. Ces paramètres sont généralement stockés dans un historique des données qui capture les données du DCS de l'usine, des API associés, des journaux électroniques, etc. Si nous utilisons une pompe comme exemple, la pression d'aspiration, la pression de refoulement, la position de la vanne de régulation, la température et les vibrations du roulement être quelques bons exemples de paramètres à inclure dans un modèle. La plupart des modèles ont entre 10 et 30 paramètres, mais nous avons quelques modèles qui ont près de 100 paramètres.

Une fois le modèle créé, les données opérationnelles historiques sont importées dans le modèle. Il s'agit généralement de l'ensemble de données d'apprentissage et comprend une année de données. Une année de données permet au modèle de tenir compte des changements saisonniers d'exploitation. Une personne connaissant bien le fonctionnement de l'actif identifierait alors quelles données « inclure » dans l'ensemble de données d'entraînement (bonne opération) et quelles données « exclure » de l'ensemble de données d'entraînement (mauvais fonctionnement). L'application d'apprentissage automatique utilise ensuite l'ensemble de données formé pour développer une matrice opérationnelle pour l'actif. La matrice identifie essentiellement comment la machine doit fonctionner à un moment donné en fonction des données d'apprentissage qui ont été utilisées pour créer la matrice.

C'est maintenant que la magie opère :la matrice de la machine est déployée dans l'application logicielle pour surveiller en permanence le fonctionnement de la machine et prédire où les paramètres de la machine doivent s'exécuter en fonction de la matrice qu'elle a développée. Si un paramètre s'écarte de la prédiction du modèle d'un pourcentage significatif, le système crée une condition d'alerte pour ce paramètre particulier. Une évaluation technique est ensuite effectuée sur l'actif pour évaluer le changement d'état. Lors de l'évaluation, trois résultats généraux sont susceptibles de se produire :1) l'alerte est valide, alerte l'usine de la condition et travaille avec les ressources locales pour résoudre le problème ; 2) l'alerte nécessite des données de recherche/opérationnelles supplémentaires, continuer à surveiller le paramètre et tous les paramètres associés pour les conditions d'alerte ; et 3) l'alerte est un faux positif, recyclez le modèle avec des données opérationnelles supplémentaires et redéployez le modèle.

Dans tous les cas, l'application d'apprentissage automatique nécessite des ressources dédiées pour maintenir les modèles et résoudre les problèmes d'équipement de fabrication avec les propriétaires d'équipement de l'usine. Une ressource à temps plein consacrera généralement 40 % du temps à la maintenance des modèles, 40 % du temps à travailler avec les ressources de l'usine pour résoudre les problèmes et 20 % du temps à évaluer les aides générées par le programme.

Résultats de l'apprentissage automatique

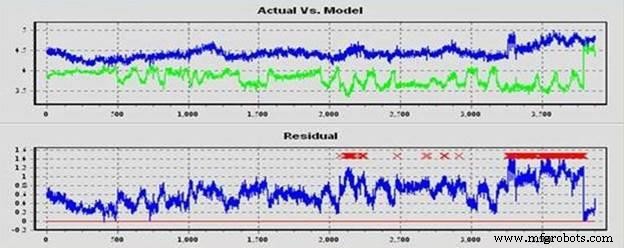

Les résultats d'une application d'apprentissage automatique sont très puissants. Ces applications logicielles identifient les changements dans les conditions des machines de fabrication ou les paramètres de processus qui ne sont pas perceptibles à l'œil nu. La figure 1 montre une vibration accrue du roulement sur un ventilateur d'air primaire en raison d'une perte de débit d'huile vers le roulement. Une condition d'alerte s'est produite sur le roulement extérieur du ventilateur. L'application d'apprentissage automatique avait prédit que la vibration du roulement aurait dû être d'environ 3,5 mils pour les conditions de fonctionnement actuelles. La vibration du roulement s'était lentement écartée de la valeur prévue et la condition d'alerte s'est produite à 4,7 mils. L'usine a été avisée de la condition d'alerte et une inspection visuelle du ventilateur a permis d'identifier que la conduite d'huile avait développé une fuite au niveau du raccordement au chapeau de palier. L'aspiration du ventilateur était de chaque extrémité près des supports de palier. Le ventilateur aspirait en fait l'huile dans le boîtier du ventilateur, il n'y avait donc aucune indication de fuite au sol. L'huile sur les pales du ventilateur accumule la saleté et les débris, provoquant un déséquilibre du ventilateur et augmentant par la suite les vibrations. Les ressources de l'usine ont pu prendre des mesures correctives pour arrêter la fuite avant que le roulement ne soit endommagé.

Figure 1. Augmentation des vibrations des roulements du ventilateur

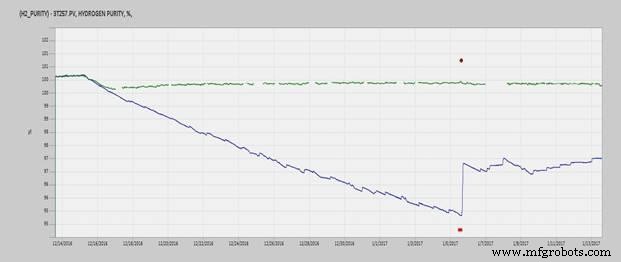

La figure 2 montre une lente décroissance de la pureté de l'hydrogène sur un grand groupe électrogène à turbine. La ligne verte est la valeur prédite du modèle. La ligne bleue est la valeur réelle et les points rouges sont l'endroit où le paramètre est entré en alarme. Au cours de cette tendance d'un mois, les équipages locaux n'avaient pas remarqué la lente décroissance de la pureté de l'hydrogène. L'usine a été avertie à l'avance d'une alarme locale ou d'un arrêt de l'usine, ce qui lui a donné le temps de gérer la situation sans fonctionner en mode crise.

Figure 2. Pureté de l'hydrogène du générateur

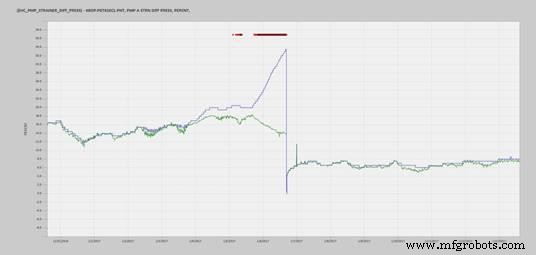

La figure 3 est associée au système de commande électrohydraulique (EHC) qui contrôle la position de la vanne, la vitesse de la turbine et le déclenchement des vannes de sécurité. Dans ce cas, la pression différentielle à travers la crépine « A » de la pompe EHC a commencé à augmenter. L'inspection de la crépine serait généralement sur la feuille ronde des opérateurs pour une inspection locale une ou deux fois par quart de travail. L'usine a été contactée et elle a pu passer de la pompe EHC "A" à la pompe EHC "B". Cela a empêché un déclenchement de la turbine et tout dommage associé qui aurait pu se produire.

Figure 3. Crépine de pompe EHC

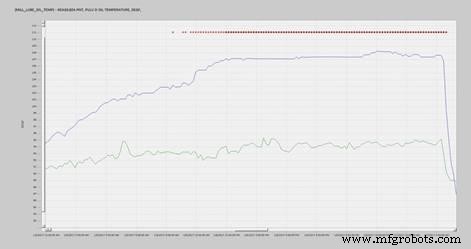

La figure 4 est associée au système de lubrification sur un grand pulvérisateur, également connu sous le nom de broyeur à bol. Le système de lubrification alimente en huile la boîte de vitesses intégrée et tous les roulements associés. Le modèle d'actif prévoyait que la température serait de 90 degrés F, mais elle tendait en fait jusqu'à 110 degrés F. Les ressources locales de l'usine ont été contactées et elles ont découvert que la vanne de régulation de l'eau de refroidissement de l'échangeur de chaleur de l'huile de lubrification était défaillante. La vanne de régulation a été remplacée et le système est revenu à la normale.

Figure 4. Température de l'huile du pulvérisateur

L'ensemble d'exemples restant provient d'une deuxième application logicielle d'apprentissage automatique. Bien que l'interface utilisateur puisse être très différente, les principes de fonctionnement et la sortie des applications logicielles sont très similaires. La vraie valeur de l'application d'apprentissage automatique réside dans les activités de communication et de suivi qui se produisent une fois que l'application a identifié un changement par rapport aux conditions de fonctionnement historiques.

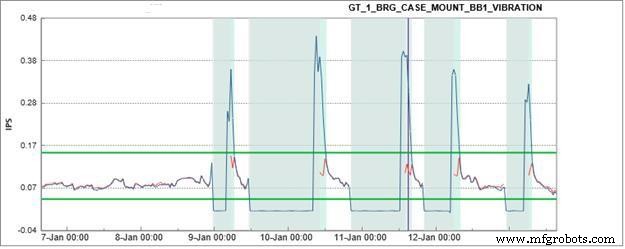

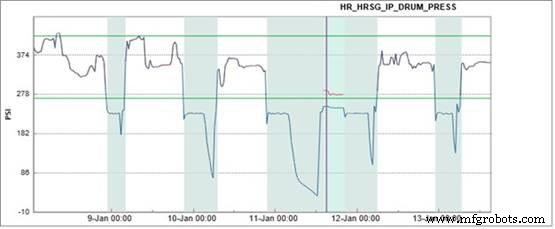

Dans les graphiques suivants, la ligne bleue est la valeur réelle, la ligne rouge est la valeur prédite, la zone ombrée vert clair représente une condition d'alerte et la ligne verticale magenta est l'endroit où le paramètre a atteint une condition d'alarme en raison de l'écart. La zone grise est l'endroit où la machine est hors ligne. Notez qu'aucune prédiction ou alarme ne se produit lorsque la machine est hors ligne.

Dans la figure 5 ci-dessous, nous surveillons une turbine à vapeur alimentée par un générateur de vapeur à récupération de chaleur (HRSG) dans une centrale électrique à cycle combiné. Le paramètre de processus est le débit de pulvérisation à haute pression vers la turbine à vapeur. Les lignes rouges et bleues vont bien ensemble jusqu'à 1 000 livres par heure de débit de vapeur. Les valeurs réelles et prévues commencent à s'écarter de 1 000 livres par heure, et une condition d'alerte verte se produit dans l'application.

Les deux valeurs continuent de s'écarter jusqu'à une condition d'alarme, indiquée par la ligne verticale magenta. Les ressources de l'usine ont été contactées pour discuter du fonctionnement du générateur de vapeur et de la prédiction du modèle.

Figure 5. Débit de pulvérisation haute pression

La figure 6 illustre l'évolution des vibrations sur une turbine à combustion lors du démarrage. Le graphique montre cinq scénarios de démarrage distincts, représentés par les zones dénudées verticales. Dans tous les cas, la vibration représentée par la ligne bleue est beaucoup plus élevée lors de la remise en service initiale de l'unité. Au troisième démarrage, la vibration est en fait élevée suffisamment longtemps pour créer une condition d'alarme pour le paramètre. L'usine a été informée et il a été constaté que le capteur de vibration s'était desserré en raison d'un fonctionnement normal.

Figure 6. Vibration de la turbine à combustion

La figure 7 illustre plusieurs scénarios de démarrage, le quatrième démarrage entraînant une condition d'alarme. L'application logicielle avait prédit que la pression intermédiaire du tambour à vapeur dans le HRSG était de 278 psi, mais la lecture réelle était de 240 psi. La condition a été signalée aux ressources locales de l'usine, et l'unité a été mise hors ligne pour effectuer des réparations sur la vanne de régulation. Lors de la remise en service le lendemain, la prédiction du modèle et la valeur réelle sont revenues à la normale.

Figure 7. Pression du tambour HRSG

Applications futures de l'apprentissage automatique

Dans un avenir proche, ces types d'applications logicielles seront standard dans ce que nous connaissons aujourd'hui sous le nom de DCS. Le système DCS établirait des prédictions de chaque paramètre sur la base de la corrélation avec d'autres paramètres au sein du processus. Au fur et à mesure que les prédictions s'écartent de la réalité, des alertes seraient envoyées à l'opérateur avec des indications sur les paramètres de processus qui entraînent l'écart. Au fur et à mesure que la machine apprend les mesures correctives à prendre, l'opérateur nécessite de moins en moins d'implication jusqu'à ce que vous atteigniez un point où la machine peut fonctionner elle-même. Cela peut sembler hors de portée, mais nous en avons des exemples aujourd'hui. Le pilote automatique de Tesla est probablement le meilleur exemple de la capacité de l'apprentissage automatique aujourd'hui. En décembre 2016, Tesla a publié une vidéo de conduite totalement autonome de votre domicile à votre travail avec stationnement et récupération automatiques. C'est une vidéo impressionnante à regarder et nous montre ce que l'avenir nous réserve.

Les applications logicielles d'apprentissage automatique peuvent apporter de puissantes améliorations de la disponibilité des actifs, des améliorations de processus et des augmentations de production lorsqu'elles sont appliquées à un processus de fabrication. Le déploiement et la maintenance des applications logicielles nécessitent des compétences spécialisées, mais la barrière à l'entrée est beaucoup plus faible ces dernières années. À mesure que ces applications logicielles deviennent plus courantes, le coût de l'application diminuera encore plus. À un moment donné, les applications conçues pour le grand public feront leur chemin dans l'environnement industriel.

Entretien et réparation d'équipement

- Comment la signalisation et l'étiquetage peuvent améliorer la fiabilité

- Comment l'Internet industriel change la gestion des actifs

- Comment la science des données et l'apprentissage automatique peuvent aider à améliorer la conception de sites Web

- Comment l'apprentissage automatique peut aider les fabricants à lutter contre le changement climatique

- Apprentissage automatique sur le terrain

- Comment les directeurs d'usine peuvent-ils planifier l'entretien régulier des machines

- Comment calculer et améliorer la disponibilité des machines

- Comment améliorer la précision de la machine

- Comment une machine à coiffer les poutres peut améliorer la productivité