Comment calculer l'efficacité de la machine ?

L'efficacité des machines est un aspect essentiel de la fabrication moderne. Il réduit les coûts d'exploitation, améliore le débit et réduit les impacts environnementaux.

Les machines inefficaces entraînent un faible retour sur investissement - quelque chose que toute entreprise devrait activement essayer d'éviter. Si vous êtes responsable de maintenance ou d'usine, nous n'avons pas à vous dire à quel point les équipements de fabrication peuvent être coûteux et pourquoi l'efficacité ne peut pas être qu'une note de bas de page dans votre travail quotidien.

Vous trouverez ci-dessous plusieurs approches que vous pouvez utiliser pour mesurer et calculer l'efficacité de la machine.

Le concept de base de l'efficacité

Dans la fabrication, l'efficacité est la capacité de produire quelque chose sans perdre de temps, de matériaux ou d'énergie.

En réalité, une efficacité à 100 % est impossible à atteindre – il y aura toujours une sorte de gaspillage. Néanmoins, c'est toujours l'idéal dont les fabricants tentent de se rapprocher, à travers des principes tels que la production au plus juste, le « juste à temps » et l'amélioration continue (Kaizen).

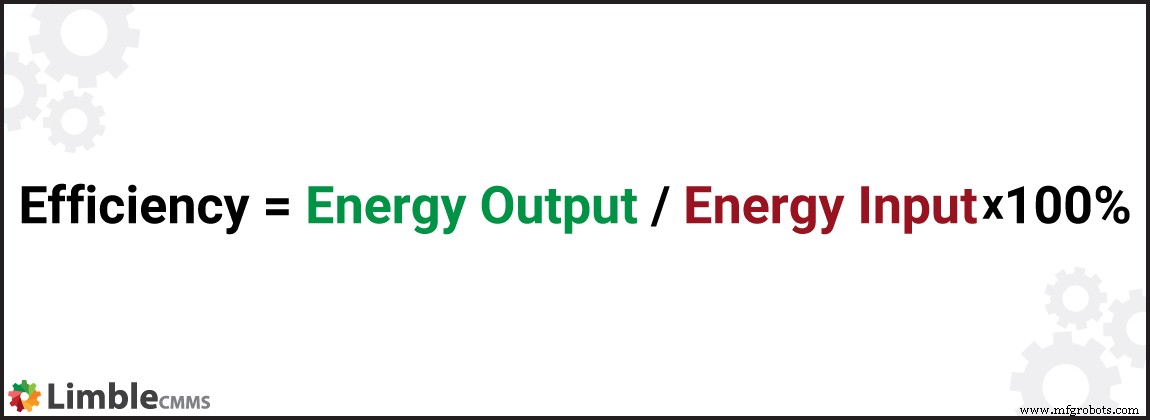

La physique est un excellent point de départ pour comprendre le concept d'efficacité. Il définit la formule de base de l'efficacité qui ressemble à ceci :

Lorsque vous divisez la sortie d'un processus avec les entrées et exprimez le résultat en pourcentage, vous obtenez la cote d'efficacité pour ce processus spécifique.

L'efficacité a un plafond supérieur de 100 % – elle ne peut pas dépasser cette limite. Tout processus, de fabrication ou autre, avec un taux d'efficacité de 100 %, peut être considéré comme un processus parfait.

Façons de calculer l'efficacité de la machine

Il existe de nombreux intrants dans un processus de fabrication. En utilisant la formule de base, vous pouvez examiner l'efficacité d'une machine sous différents angles, en fonction de l'entrée considérée. Cela nous donne plusieurs façons différentes de mesurer l'efficacité de la machine.

Les trois approches à noter sont :

- Production d'énergie

- Consommation d'énergie

- Productivité

Production d'énergie

Le terme production d'énergie est un terme impropre car l'énergie ne peut être ni produite ni détruite - selon la loi de conservation de l'énergie. Ici, la production d'énergie fait référence à la conversion de l'énergie disponible en une forme d'énergie plus « utilisable ».

Un bon exemple serait un panneau solaire convertissant l'énergie lumineuse en énergie électrique, ou un générateur qui convertit l'énergie mécanique/chimique en énergie électrique.

La formule de calcul de l'efficacité de la production d'énergie aurait le même format que la formule d'efficacité de base :

Rendement =énergie utilisable/énergie disponible x 100

Prenons l'exemple d'un générateur diesel. Si un gallon de diesel produit 40 000 kWh d'énergie et que le générateur le convertit en 10 000 kWh d'électricité, l'efficacité peut être calculée comme suit :

Efficacité =(10 000/40 000) x 100 = 25 %

Consommation d'énergie

Compte tenu du coût élevé des intrants énergétiques et de l'impact des combustibles fossiles sur l'environnement, l'efficacité de la consommation énergétique a acquis plus d'importance au cours des dernières décennies. Selon les études du département américain de l'Énergie, les coûts de l'énergie (électricité) représentent 96 % du coût total du cycle de vie d'un moteur.

Et dans le secteur manufacturier, les machines équipées de moteurs représentent près de la moitié de la consommation d'énergie électrique. Ainsi, tout changement dans l'efficacité de la consommation d'énergie industrielle aura un impact massif sur les réseaux électriques et l'environnement en général.

Nous pouvons utiliser la même formule d'efficacité de base que nous avons utilisée jusqu'à présent.

Prenons l'exemple d'un outil électrique qui consomme 500 kWh d'électricité et produit une énergie cinétique de l'ordre de 320 kWh. Son efficacité peut être calculée comme suit :

Rendement =(320/500) x 100 =64 %

Efficacité de la production (productivité vs efficacité)

Il existe une différence significative entre la « productivité » et « l'efficacité » dans la fabrication. La productivité se concentre sur l'augmentation de la quantité de biens produits. Cela peut souvent se faire au détriment de l'efficacité.

Une augmentation du pourcentage d'unités défectueuses est un exemple courant. Les entreprises qui augmentent leur production au-delà de la limite optimale sont souvent confrontées à ce problème, en raison de facteurs tels que des matériaux de qualité inférieure, la fatigue de l'opérateur, etc. Alors que le nombre réel d'unités créées a augmenté, l'efficacité a diminué .

En revanche, l'efficacité de la production se concentre moins sur la quantité et plus sur la qualité. Elle veut produire plus d'unités en réduisant le nombre de défauts et de déchets. Lorsqu'elle est exécutée correctement, l'amélioration de l'efficacité de la fabrication augmentera la productivité.

Un moyen simple de calculer l'efficacité de la production serait de considérer le taux de sortie réel par rapport au taux de sortie standard/maximum possible sur la machine.

Prenons l'exemple d'une machine d'impression qui délivre une sortie réelle de 650 unités par heure, par opposition à un taux maximum de 900 unités par heure. En utilisant la formule d'efficacité, nous obtenons les résultats suivants :

Rendement =(650/900) x 100 =72,22 %

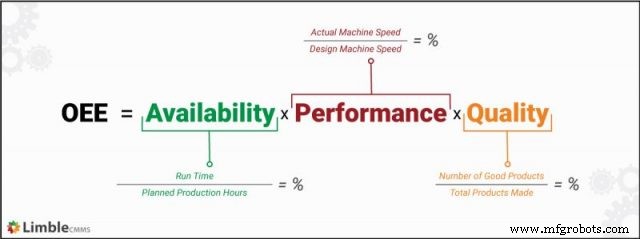

OEE :la référence en matière d'efficacité de fabrication

OEE est synonyme d'efficacité globale de l'équipement. Il s'agit d'une mesure standard de l'industrie et d'un indicateur de performance clé (KPI) largement accepté, applicable dans un large éventail d'industries.

Cette métrique est populaire en raison de son objectif global. Il examine trois aspects clés de l'équipement sur la ligne de production :

- Disponibilité

- Performances

- Qualité

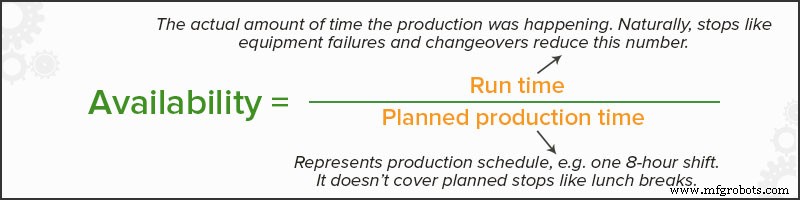

Calcul de la disponibilité

Tous les actifs ont un temps de travail prévu de X heures par semaine/mois. La disponibilité affiche le temps de travail réel d'une machine en pourcentage du temps de travail prévu.

La formule de calcul de la disponibilité est :

La disponibilité est très rarement à 100 %, car des temps d'arrêt peuvent survenir en raison d'un large éventail de facteurs. Les pannes d'équipement, les réglages, les réparations, la maintenance non planifiée et d'autres facteurs contribuent à une disponibilité réduite.

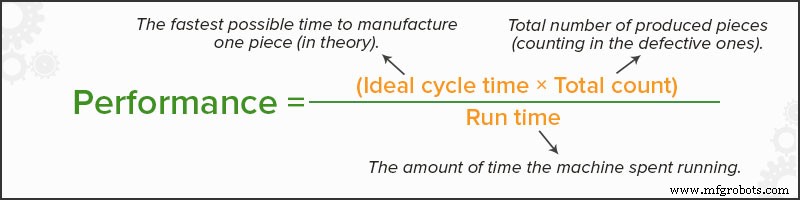

Calcul des performances

La performance représente le nombre réel d'unités produites par une machine, en pourcentage du nombre maximum d'unités qu'elle aurait pu produire à vitesse maximale, pendant le temps de travail réel sur le sol.

La formule de base pour la Performance est :

Les performances peuvent être affectées par des arrêts mineurs pendant le processus de production. Les défauts de la machine et les opérateurs non formés peuvent ralentir la vitesse de production, entraînant une baisse des performances.

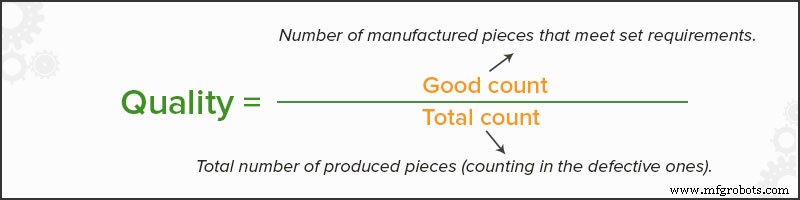

Calcul de la qualité

La qualité montre le pourcentage de « bons » produits par rapport aux produits défectueux dans n'importe quel lot. Les produits défectueux entraînent des déchets, car ils doivent être mis au rebut ou retravaillés.

La formule pour calculer la qualité est assez simple :

La qualité peut être affectée par de nombreux facteurs, à la fois directs et indirects. Des défauts dans le processus de production peuvent entraîner des produits de qualité inférieure ou défectueux. Les erreurs de l'opérateur, les matières premières de mauvaise qualité et les défauts de la machine peuvent également réduire le pourcentage de qualité dans la production.

Comment calculer l'OEE

Une fois que vous disposez des mesures de disponibilité (A), de performance (P) et de qualité (Q) pour une installation de machine/usine, le calcul de l'OEE est un processus relativement simple.

La formule de base pour l'OEE est :

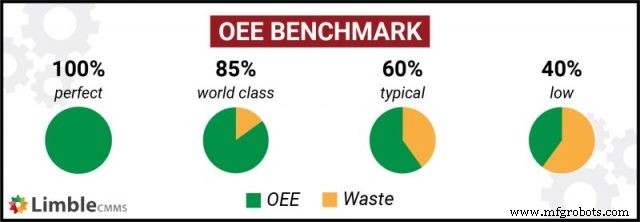

Un score TRS de 100 % est considéré comme une « production parfaite ». Il a trois caractéristiques principales :

- La machine ne produit aucune pièce défectueuse

- La machine produit des pièces en continu (pendant le temps d'exécution programmé)

- La machine fonctionne à vitesse maximale

Juste pour vous donner un peu de contexte, les installations de production moyennes ont un score OEE d'environ 60 %.

Pour une version plus détaillée et des exemples de ces calculs d'OEE, lisez notre guide complet sur l'efficacité globale de l'équipement.

Comment mettre en œuvre et utiliser l'OEE dans votre établissement

Comme déjà expliqué, la formule pour l'OEE est assez simple. Les gestionnaires cherchant à calculer l'OEE doivent compiler des données sur la disponibilité, les performances et la qualité.

Les étapes suivantes peuvent améliorer les chances de réussite de la mise en œuvre de l'OEE :

- Choisissez un pilote : Commencez simple, avec une machine qui est relativement facile à revoir. Choisissez des opérateurs enthousiastes qui ont une attitude positive et sont réceptifs aux commentaires. Affectez un technicien de maintenance compétent au projet en tant que personne de contact. Confiez la direction à un responsable hiérarchique/responsable de service avec une supervision claire du processus de production.

- Définir les paramètres OEE : Fixez des limites aux données qui doivent être collectées. Sélectionnez la catégorie de temps pour les mesures, les produits à suivre, la vitesse maximale de la machine, etc.

- Organiser la collecte de données : Choisissez le meilleur moyen pour un opérateur de collecter facilement les données pertinentes définies à l'étape 2. Gardez les formulaires et les procédures aussi courts et simples que possible pour une efficacité et une précision maximales.

- Former le personnel : Expliquez les bases et les avantages de l'OEE à tous les participants de l'équipe pilote. Si nécessaire, fournissez une formation supplémentaire pour la collecte de données et la création de rapports.

- Collecter des données : Évitez l'erreur de ne pas faire confiance aux opérateurs pour cette tâche. Ils sont les mieux placés pour suivre les mesures nécessaires au calcul de l'OEE. Si c'est une option, vous pouvez fournir à un superviseur une expérience OEE pour améliorer la précision et éviter les erreurs.

- Données de processus : Demandez au chef d'équipe d'examiner et de traiter les données dès qu'elles sont facilement disponibles, de préférence avant la prochaine série de collecte de données. Créez des graphiques et des rapports lisibles pour une communication facile des mesures d'OEE.

- Donnez votre avis aux opérateurs : Partagez les résultats OEE avec les opérateurs pour les aider à mieux comprendre les domaines qui doivent être améliorés. Une communication rapide est essentielle, car les commentaires peuvent être intégrés à la production avant la prochaine série de collecte de données sur l'OEE.

- Impliquer la direction : Les résultats de l'OEE peuvent révéler des faiblesses qui nécessitent une intervention de haut niveau dans le processus de production. Seule la direction est capable de résoudre certains de ces problèmes. Signaler tous les résultats de l'OEE à la direction de haut niveau pour une mise en œuvre réussie.

Pour maximiser les chances de réussite, l'OEE doit être un effort concerté impliquant tout le monde :opérateurs, gestion de niveau intermédiaire et supervision de la direction générale.

Combattre les inefficacités des machines

L'inefficacité des machines est un casse-tête majeur pour les fabricants. Ce qui aggrave les choses, c'est que de nombreuses organisations ne sont même pas pleinement conscientes des pertes qu'elles subissent en raison d'une faible efficacité.

Les temps d'arrêt de l'équipement sont l'un des principaux coupables qui entravent le processus de production. Une maintenance proactive et en temps opportun peut être utilisée pour minimiser le risque de temps d'arrêt imprévus.

Si vous avez besoin d'aide pour suivre et organiser les activités de maintenance dans l'usine, la GMAO Limble est là pour vous aider. N'hésitez pas à programmer une démo ou à nous contacter directement si vous avez des questions sur le logiciel.

Entretien et réparation d'équipement

- Comment la machine de découpe laser à fibre améliore-t-elle l'efficacité de la coupe ?

- Comment trouver une machine CNC d'occasion

- Comment nettoyer une machine CNC d'occasion

- Dans quelle mesure votre consommation d'énergie est-elle écologique ?

- Comment choisir votre machine CNC

- Possibilités d'efficacité énergétique dans les systèmes de pompage

- Comment réduire la consommation d'énergie dans la fabrication

- Comment augmenter l'efficacité du compresseur d'air

- Les opérateurs de télécommunications 5G se concentrent sur l'efficacité énergétique