Éviter les temps d'arrêt imprévus :3 façons dont la technologie peut vous aider

Avec les temps d'arrêt imprévus qui coûtent des milliards aux fabricants industriels chaque année, la technologie qui peut vous aider à éviter ou à gérer les pannes de machine est indispensable.

Les temps d'arrêt imprévus représentent un risque commercial important.

Des études menées par la société de conseil et de conseil Deloitte suggèrent que les arrêts d'usine non planifiés coûtent aux fabricants industriels plus de 50 milliards de dollars par an.

Pour cette raison, il est logique que les ateliers fassent tout leur possible pour éviter les surprises telles que les roulements de broche grippés, les contrôleurs défectueux et les servomoteurs qui ne tournent plus. La bonne nouvelle :éviter de tels désagréments n'est pas si difficile.

Vous savez probablement déjà qu'une plus grande durée de vie des broches dans les centres d'usinage est obtenue en utilisant des outils de haute qualité et bien entretenus et des assemblages de porte-outils équilibrés. Évitez les longueurs d'outil extrêmes pour minimiser les forces radiales sur les roulements de broche, vérifiez régulièrement la force de la barre de traction à l'aide d'une jauge disponible dans le commerce et essuyez les surfaces de positionnement lors du changement d'outils.

Des recommandations similaires existent pour les tours CNC et en fait pour toute machine-outil, qui bénéficieront tous d'une durée de vie plus longue grâce à la mise en œuvre d'un programme de maintenance préventive robuste, qui comprend des éléments d'entretien de base comme le nettoyage et la lubrification réguliers de la machine, la surveillance des fluides de coupe , et une inspection de routine du mouvement axial via un dispositif à bille ou équivalent, traitant les problèmes potentiels avant qu'ils ne puissent commencer. Cela dit, la technologie moderne offre aux propriétaires et opérateurs de machines-outils des armes précieuses dans la guerre contre les arrêts machine non planifiés, à commencer par la surveillance.

Exploiter la puissance

Graham Immerman, vice-président du marketing chez MachineMetrics, vous dira que pratiquement tous les équipements CNC sont aujourd'hui équipés de capteurs qui génèrent des informations précieuses sur l'état de la machine, les températures de fonctionnement, la consommation de puissance de la broche et du servo, les codes d'alarme, etc. sont consultables depuis un smartphone, une tablette, un PC ou un ordinateur de bureau. C'est le travail de son équipe de fournir aux magasins les outils logiciels nécessaires pour recueillir ces informations, puis les exploiter pour a) une plus grande productivité, et b) l'élimination du sujet de cet article :les temps d'arrêt imprévus.

"Il existe littéralement des centaines de façons de réduire les temps d'arrêt des machines, et la première étape pour y parvenir consiste à disposer des données nécessaires pour une meilleure prise de décision", déclare Immerman. "Avec cela à l'esprit, l'une des premières questions que tout atelier devrait se poser est la suivante :"Quel type de temps d'arrêt essayez-vous d'éviter ?" quelque chose pour lequel nous pouvons les aider, cela pourrait ne pas fournir le meilleur retour sur investissement."

Dans un exemple, Immerman note que la production de pièces de mauvaise qualité conduit finalement à des reprises, nécessitant des changements de calendrier impromptus. Cela pourrait ne pas tomber proprement dans le seau des « temps d'arrêt non planifiés », mais est tout aussi perturbateur et coûteux. Il en va de même pour la surestimation ou la sous-estimation des temps de cycle lors de la citation d'un travail. Le premier d'entre eux conduira à une capacité excédentaire ou à des lacunes dans le calendrier de production qui pourraient ne pas être comblées, tandis que le second cause le même problème que le scénario de reprise que nous venons de décrire (c'est-à-dire trop de travail et pas assez d'heures pour terminer ce); bien que la cause des temps d'arrêt dans chaque cas soit différente de celle d'une machine-outil en panne, les résultats n'en sont pas moins nocifs.

"Trop souvent, les données nécessaires pour citer un travail proviennent du système ERP, d'une feuille de calcul ou même d'une supposition éclairée, dont aucune n'est peut-être exacte", déclare Immerman. « C'est pourquoi les magasins doivent recueillir autant d'informations que possible à partir de leurs actifs de production. Non seulement cela aide à identifier les problèmes potentiels qui entraînent directement des temps d'arrêt de la machine, mais tout aussi important, cela aide à révéler la capacité cachée. Souvent, la meilleure façon de réduire les temps d'arrêt est d'optimiser les processus et de développer des normes de travail précises. Je connais un client qui a réduit son temps d'arrêt annuel de 4,5 millions de dollars simplement en comprenant combien de temps il faut réellement pour configurer une machine."

Éviter le crash

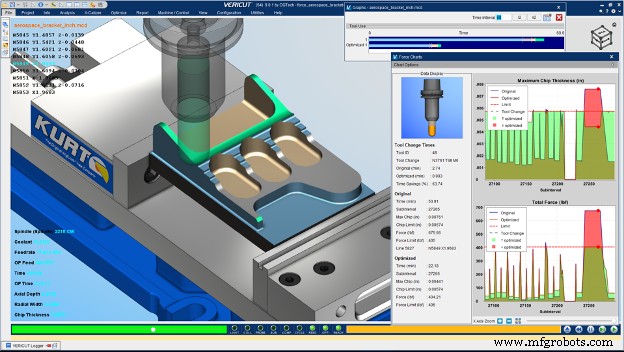

C'est douloureux à contempler, mais la cause la plus désagréable des temps d'arrêt imprévus est une machine-outil en panne. C'est selon Gene Granata, spécialiste des produits Vericut chez CGTech, qui ajoute que les plantages sont facilement évitables avec un logiciel de simulation et d'optimisation de parcours d'outil. Parce que ces systèmes peuvent reproduire l'intégralité de l'environnement de la machine-outil - du plus grand panneau de tôlerie à la plus petite vis et tout ce qui se trouve entre les deux - ils donnent aux utilisateurs la possibilité de tester des programmes CNC en dehors de la machine, dans un monde virtuel où les plantages ne sont que brillants des couleurs rouges et du texte réprimandant, éliminant ainsi les morsures d'ongles, utilisez la méthode e-stop de vérification du programme qui prévaut dans beaucoup trop de magasins. Et puisque le logiciel de simulation de trajectoire d'outil lit le code G réel utilisé par la machine-outil CNC, il est également possible d'identifier les erreurs de perte de temps dans le post-processeur, encore une fois, dans un environnement sûr et virtuel.

Outre son désir d'éliminer la douleur et les temps d'arrêt des pannes de machines, Granata est d'accord avec ce que Zimmermann a dit plus tôt sur l'optimisation des machines. À cette fin, il mentionne le logiciel Force de l'entreprise, qui, selon lui, optimise les parcours d'outils en fonction de ce dont chaque outil de coupe et la machine-outil sont capables, compte tenu du matériau de la pièce et des outils de coupe utilisés.

"Tous les fabricants d'outils de coupe vous diront que leurs outils peuvent être poussés plus fort lorsque les conditions d'usinage sont correctes pour l'outil, et l'optimisation est le meilleur moyen d'y parvenir", dit-il. « Force calcule des vitesses d'avance idéales pour chaque outil de coupe qui favorisent une véritable épaisseur de copeau constante pour l'usinage, tout en limitant simultanément les forces d'usinage excessives et en maintenant la puissance de la broche à des niveaux sûrs. Cela se traduit par des temps de cycle nettement plus courts, des pièces usinées de meilleure qualité, une durée de vie des outils et des machines CNC nettement plus longue, et beaucoup moins de surprises qui provoquent des temps d'arrêt inattendus.

Abandonner le papier

En fin de compte, apprendre à réduire les temps d'arrêt imprévus consiste en grande partie à rendre les opérations de fabrication plus prévisibles et plus efficaces. Ryan Zimmermann, directeur du développement commercial pour Visual Knowledge Share (VKS) Ltd., suggère que l'une des meilleures façons d'y parvenir est d'utiliser des instructions de travail numériques. Développé pour la première fois par un atelier de fabrication de tôlerie de 50 ans à Montréal, VKS donne aux fabricants la possibilité de pousser facilement du texte, des photos, des vidéos, des enregistrements audio et tout autre média nécessaire pour transmettre des instructions significatives à l'atelier.

Cependant, il va encore plus loin en collectant également les entrées des opérateurs et les données liées aux KPI en temps réel, augmentant la visibilité des déchets tout en offrant des opportunités d'amélioration continue.

"Le fabricant de tous les jours est confronté à une multitude de défis, mais certains des plus constants tournent autour du manque de main-d'œuvre qualifiée, de la perte de connaissances tribales et d'un marché concurrentiel", déclare Zimmermann. « Lorsqu'une entreprise dépend trop de ses opérateurs seniors, ils s'exposent inévitablement à un risque élevé de perte de productivité et d'échecs de processus. En normalisant les meilleures pratiques dans un format numérique sans papier, les entreprises peuvent s'assurer que leur « capital de connaissances » est conservé avec succès, ce qui facilite l'accueil et l'intégration de nouveaux employés dans leur magasin. Comme pour les autres solutions décrites ici, des normes et des directives claires peuvent aider à optimiser les processus de configuration et les activités de maintenance, en aidant à augmenter la disponibilité des machines-outils et à réduire les temps d'arrêt."

Comment parvenez-vous à éviter les temps d'arrêt imprévus dans votre magasin ? Partagez vos pensées et vos idées dans les commentaires ci-dessous.

Quelles mesures prenez-vous pour éviter les temps d'arrêt imprévus ?

Les temps d'arrêt imprévus coûtant des milliards aux fabricants chaque année, la technologie qui peut vous aider à éviter ou à gérer les pannes de machine est indispensable.

Comment parvenez-vous à éviter les temps d'arrêt imprévus dans votre magasin ?

Partagez vos pensées et vos idées en répondant à notre sondage.

Laquelle de ces mesures suivez-vous pour éviter les temps d'arrêt imprévus ?

Technologie industrielle

- 7 façons de réduire les temps d'arrêt en mettant à jour votre technologie de maintenance

- Comment la technologie IoT peut aider l'environnement

- Comment l'automatisation peut aider les ouvriers d'entrepôt d'aujourd'hui

- L'IA peut aider à rendre les chaînes d'approvisionnement durables

- Comment l'apprentissage automatique peut aider les fabricants à lutter contre le changement climatique

- Trois manières pour tout fabricant d'utiliser la technologie cloud

- 3 façons dont l'environnement peut affecter votre moteur à courant alternatif

- Le recyclage des MWF peut aider à réduire l'élimination du liquide de refroidissement des machines

- Cobots et fabrication :3 façons dont l'automatisation collaborative peut aider votre boutique