Comment réduire les temps d'arrêt des machines dans la fabrication

Les fabricants sont dans un état constant d'amélioration, mais l'augmentation de l'efficacité et la réduction des délais ont attiré beaucoup d'attention sur la durée pendant laquelle les machines ne sont pas en production. Les entreprises sous-estiment souvent le coût et la durée des temps d'arrêt qu'elles subissent, malgré le fait que cela affecte considérablement la capacité de tout un magasin. Ce qui suit explorera des stratégies et des solutions pour suivre, catégoriser, exposer et finalement réduire les temps d'arrêt imprévus afin de s'assurer que les fabricants génèrent autant de débit que possible.

Combien coûtent les temps d'arrêt aux fabricants ?

Les fabricants savent souvent qu'ils ont des problèmes et citent que le plus gros est le temps d'arrêt. Cependant, cela pourrait être la mesure dans laquelle un fabricant connaît le problème. Un rapport de 2017 intitulé "" a déclaré que la plupart des entreprises sous-estiment considérablement leur véritable coût d'indisponibilité. De plus, plus de 80 % des entreprises ne disposent pas des données ou de la capacité de calculer avec précision le coût de leurs temps d'arrêt. Avec les tendances récentes en matière d'IIoT, de connectivité des machines et de solutions de surveillance, les fabricants commencent à obtenir des réponses à des questions qu'ils ne savaient même pas qu'ils auraient dû demandé.

Quelles sont les principales causes d'indisponibilité ?

L'identification des principales causes d'indisponibilité est un bon point de départ pour rechercher des améliorations. Les coupables de temps d'arrêt les plus flagrants révèlent souvent des inefficacités apparemment évidentes et des domaines à améliorer. Vous trouverez ci-dessous quelques-unes des raisons les plus courantes des pannes de machine et des causes de temps d'arrêt dans la fabrication.

Inefficacité du processus

Chaque processus de fabrication comporte des périodes pendant lesquelles l'équipement n'est pas disponible en raison de la configuration, des changements d'outillage, des changements de matériaux, des changements de pièces, des changements de programme ou de toute autre modification de la production qui doit être effectuée pendant que l'équipement est arrêté. Cependant, bon nombre de ces processus sont très inefficaces en raison d'un manque de mesure, d'analyse et d'amélioration. Bien qu'il soit très important de suivre ce temps, la plupart des magasins sont incapables de le faire, et ceux qui le font le plus souvent tentent de le faire manuellement, ce qui est inefficace, inexact et les données sont souvent difficiles à compiler, analyser et en tirer des informations. de.

Erreur de l'opérateur

Personne n'est parfait. Les humains se fatiguent, se blessent, oublient, etc. Parfois, les opérateurs sont surchargés de travail ou s'occupent de plusieurs machines. Ces raisons peuvent conduire à ce qu'une machine tombe en panne pendant un temps significatif avant d'être remarquée. Le déficit de compétences entraîne également le départ à la retraite d'une grande partie de la main-d'œuvre, apportant avec elle des connaissances tribales approfondies qui ne seront peut-être pas transmises aux nouvelles recrues.

Temps d'indisponibilité du matériel

Avec le coût associé à l'inventaire, de nombreux fabricants souhaitent fonctionner le moins possible. Malheureusement, un inventaire réduit peut augmenter les temps d'arrêt en cas de perturbations de la chaîne d'approvisionnement. Avoir un aperçu des prévisions de la demande et de l'approvisionnement en matériaux peut aider à atténuer ce problème.

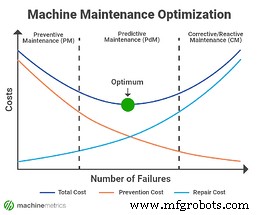

Inefficacités de maintenance

Trop peu ou trop d'entretien peut entraîner des pannes. Un autre grand avantage des appareils connectés est la réduction du nombre de maintenances préventives. Avec des données machine précises, les fabricants peuvent mieux prévoir quand une maintenance est nécessaire. Dans le " Feuille de route vers l'automatisation de la maintenance numérique ", nous discutons de la manière dont les fabricants peuvent adopter une stratégie de maintenance plus efficace et plus rentable pour réduire les coûts tout en augmentant la disponibilité des équipements.

Cependant, il ne s'agit pas uniquement de analyse prédictive

Temps d'arrêt culturel/de gestion

Les fabricants sont sous pression. Laisser ce stress atteindre les opérateurs peut leur donner l'impression qu'ils n'ont pas le temps de respirer, de réparer les erreurs, d'effectuer un nettoyage de routine ou un entretien. Une culture stressante consistant à fonctionner constamment à vitesse maximale peut entraîner une augmentation des erreurs de l'opérateur et de la maintenance des machines. C'est pourquoi c'est impératif d'avoir données de temps de cycle précises pour s'assurer que les attentes sont réalistes.

Stratégies concrètes pour réduire les temps d'arrêt de fabrication

C'est impératif de suivre le parcours analytique en utilisant les données comme base. Avant que l'automatisation puisse être adoptée et réussie, des données sont nécessaires pour apporter de la visibilité au problème et guider la prise de décision qui peut éventuellement conduire à l'automatisation. Cette visibilité montrera où le problème existe, dans quelle mesure il affecte la production et comment vous pouvez travailler pour le résoudre. Tout n'a pas besoin d'analyses prédictives.

Les fabricants peuvent parler d'un installation entièrement autonome , mais vous devez marcher avant de courir. L'utilisation des données comme base est la première étape pour comprendre ce qui affecte le plus la production et les délais. Un solution de suivi des temps d'arrêt de production fournit des données machine précises en temps réel et donne aux travailleurs la possibilité de consigner et de catégoriser les causes des temps d'arrêt. Toutes les informations sont automatiquement collectées et standardisées pour être affichées dans des rapports et des tableaux de bord en temps réel prédéfinis et personnalisés afin d'offrir une visibilité essentielle aux responsables. Ces informations identifient les lacunes et les opportunités pour les leaders de la fabrication afin d'apporter des améliorations.

Voici quelques stratégies pour aider à réduire non planifié temps d'arrêt :

Suivre et classer avec précision les temps d'arrêt

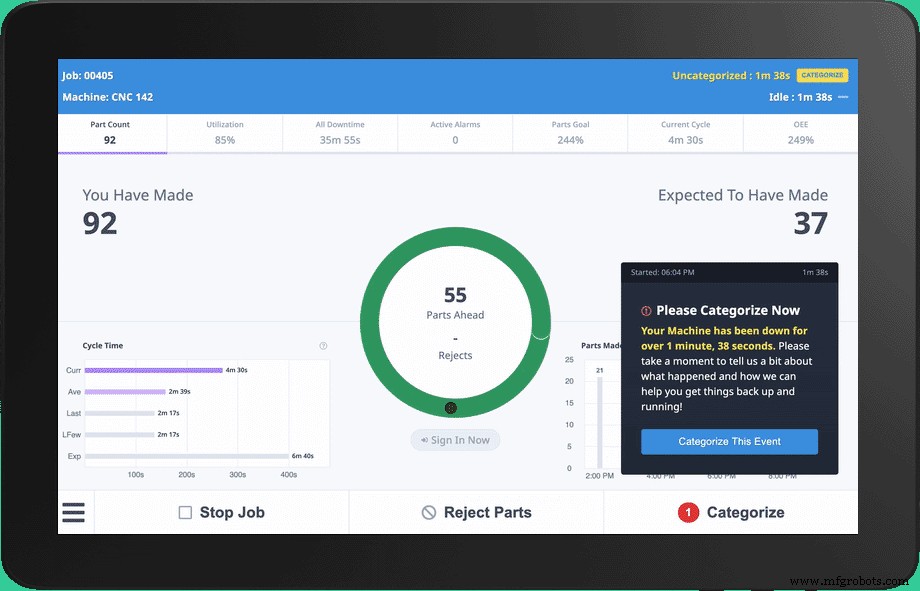

Sans suffisamment de données précises sur les temps d'arrêt, c'est difficile de hiérarchiser les actions d'amélioration. Passer d'un suivi manuel à un suivi automatisé des machines est essentiel non seulement pour comprendre le nombre total d'indisponibilités subies par un atelier, mais c'est également utile pour suivre une variété de KPI, tels que l'utilisation de la machine et l'OEE. Cependant, les opérateurs sont toujours importants pour la collecte de données sur les temps d'arrêt. Ils peuvent fournir le "pourquoi" derrière les temps d'arrêt en documentant rapidement la raison de l'événement.

Avec MachineMetrics, les opérateurs peuvent facilement catégoriser les événements d'indisponibilité sur les tablettes placées sur les machines. Toutes ces données sont collectées et propagées dans des rapports prédéfinis et personnalisés.

Pour une meilleure vue de l'atelier, MachineMetrics a développé un logiciel en pensant à l'opérateur. Si la machine est arrêtée ou est arrêtée plus longtemps que prévu, des fonctionnalités apparaissent sur des tablettes placées sur la machine, ce qui permet à l'opérateur de catégoriser et d'ajouter un raisonnement pour le temps d'arrêt via la vue Opérateur. Entre le suivi automatique des machines et les fonctionnalités qui permettent aux opérateurs de consigner les raisons des temps d'arrêt directement sur la tablette de la machine, MachineMetrics fournit aux opérateurs et aux responsables les informations dont ils ont besoin pour prendre de meilleures décisions opérationnelles et travailler à réduire les temps d'arrêt.

Exposer les temps d'arrêt en temps réel

L'utilisation de la technologie de suivi automatique offre une visibilité en temps réel sur l'atelier, que les parties prenantes soient dans l'atelier ou à domicile. Les événements de temps d'arrêt sont immédiatement visibles sur le tableau de bord. Avec des données en temps réel et le bon logiciel, les responsables peuvent gérer les temps d'arrêt au fur et à mesure qu'ils se produisent. De plus, des notifications automatisées peuvent être déclenchées en fonction des événements d'indisponibilité. Par exemple, si une alarme de pompe est déclenchée, MachineMetrics peut envoyer une notification directement à la maintenance pour rationaliser la réponse aux temps d'arrêt. Si les matériaux s'épuisent, le contrôle des stocks peut recevoir une notification pour réapprovisionner ou commander plus fournitures pour s'assurer que les machines ne s'arrêtent pas en attendant le matériel.

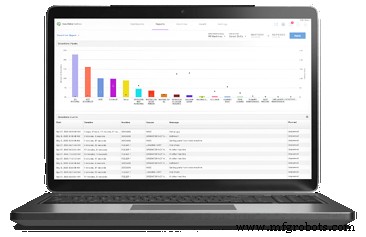

Les données en temps réel rationalisent également l'analyse et les rapports. Plus les données brutes sont contextualisées rapidement pour être consommées (dans des rapports et des tableaux de bord), plus les décideurs peuvent trouver et attaquer rapidement les principales causes de temps d'arrêt. MachineMetrics utilise la technologie connectée et le cloud computing avancé pour fournir des rapports précis et rapides sur les temps d'arrêt avec des graphiques à barres interactifs de Pareto qui mettent en évidence les principales raisons de votre temps d'arrêt.

Les diagrammes de Pareto des temps d'arrêt identifient facilement les raisons de temps d'arrêt les plus courantes et les plus coûteuses.

Définir des objectifs spécifiques pour l'usine de fabrication

Les objectifs orientent le personnel et les organisations. Avec des données précises et des tableaux de bord faciles à suivre, c'est possible de suivre la production entre les équipes, les opérateurs et les machines pour établir des lignes de base et fixer des objectifs. Les autres avantages incluent la possibilité de :

- Démarrez un programme de responsabilisation ou d'incitation

- Ajouter de la valeur aux évaluations du personnel

- Identifiez les lacunes en matière de formation ou les besoins de recyclage

Dans l'ensemble, les objectifs et les données précises fonctionnent ensemble pour améliorer la communication globale. Les employés qui comprennent le lien entre les temps d'arrêt et les objectifs, ou les bénéfices, aident à hiérarchiser les responsabilités et peuvent augmenter leur productivité, ce qui peut réduire les temps d'arrêt.

Effectuer une maintenance régulière de l'équipement de fabrication

Trouver le point idéal pour la maintenance est possible avec les bons outils. Le suivi des performances de la machine peut aider à ajuster les calendriers de maintenance ou même prévoir quand une maintenance est nécessaire

Améliorez votre équipement de fabrication

Bien qu'une solution de plate-forme puisse réduire la quantité de matériel nécessaire, les anciennes machines peuvent toujours avoir besoin d'un moyen de se connecter. De simples adaptateurs d'E/S ou une surveillance marche/arrêt suffisent pour commencer à collecter des données sur les temps d'arrêt. La plupart des équipements modernes disposent des capteurs ou de la technologie nécessaires, mais peuvent nécessiter une passerelle industrielle pour envoyer des données à une plate-forme. MachineMetric propose du matériel avec plusieurs façons de se connecter pour une intégration rapide et facile.

Former correctement les employés de la chaîne de production

Avec l'adoption de nouvelles technologies, le manque de compétences et les erreurs de l'opérateur étant des causes courantes d'indisponibilité, la formation est impérative. Formation ne peut pas être simplement une série de listes de contrôle et de documents. Ça doit également inclure une compréhension claire des objectifs. Un employé correctement formé réduira les temps d'arrêt en comprenant ses responsabilités et leur impact sur l'équipe, la production et les temps d'arrêt. C'est important pour permettre aux opérateurs d'avoir une visibilité sur la production afin qu'ils puissent mieux comprendre où ils en sont en ce qui concerne les objectifs de production d'un jour donné. Bien que la formation semble aller de soi, le fait de disposer de données sur les performances peut améliorer la formation en identifiant les lacunes dans les connaissances et en se concentrant sur les défis les plus probables auxquels chaque employé pourrait être confronté.

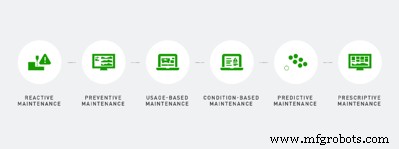

Passer d'un état d'esprit réactif à un état d'esprit proactif

T Voici quelques différents types de maintenance dans le secteur manufacturier. L'approche réactive dit :"réparons-le quand il est en panne". Cette méthode est souvent perturbatrice, coûteuse et peut entraîner une perte de production. L'approche proactive dit :"réparons-le avant qu'il ne casse".

La maintenance proactive tient compte de l'état des machines et des observations environnementales faites par le personnel pour éviter que de petits problèmes ne deviennent de gros problèmes. L'état d'esprit proactif commence par surveiller l'ensemble du processus et rassembler les données pour comprendre ce qui se passe dans l'atelier. Une approche proactive est un changement vaste et important. Lorsqu'une machine est dans un état optimal, elle fonctionne plus facilement et avec moins d'erreurs, ce qui signifie moins de temps d'arrêt imprévus.

Identifier et atténuer les tueurs de production évidents

Plusieurs facteurs peuvent avoir un impact sur la durée d'indisponibilité d'une machine. Certaines des causes les plus courantes sont les erreurs de l'opérateur, les pannes d'équipement, les pénuries de matériel et d'autres problèmes de maintenance inattendus.

Pour réduire les temps d'arrêt imprévus, vous devez d'abord comprendre combien de temps d'arrêt se produit et où ils se produisent. Si vous ne l'êtes pas déjà, suivez votre temps d'arrêt en pourcentage du temps de production prévu. Enregistrez chaque événement d'indisponibilité, y compris sa durée et sa cause.

Une fois que vous avez des données, il est temps d'établir des priorités. Combien de temps d'arrêt provient directement de problèmes d'équipement ? Pénurie de matériel ? Les opérateurs ne suivent pas les procédures appropriées ? Quoi qu'il en soit, vous devez vous débarrasser des "tueurs" de temps d'arrêt pour réduire votre pourcentage global de temps d'arrêt. Par exemple, si un problème d'équipement est à l'origine de la majorité de vos temps d'arrêt, vous devrez vous concentrer sur le fonctionnement de cette machine et sur ce qui peut être fait pour que ses performances correspondent aux objectifs de production.

Tous les facteurs ne peuvent pas être atténués, mais c'est une bonne idée d'atténuer autant que possible.

Mettre en place un système de contrôle de processus plus strict

Un système de surveillance du contrôle des processus doit être en place pour réduire les temps d'arrêt imprévus. Ce type de système vise à détecter et à prévenir les conditions de processus qui pourraient entraîner des temps d'arrêt.

Un bon système de contrôle de contrôle de processus aura la capacité de :

- Détecter les variations de processus

- Identifier les tendances et les modèles

- Faites des comparaisons entre les performances réelles et les performances souhaitées

- Prédire les problèmes avant qu'ils ne surviennent

Il est important de noter qu'un système de surveillance de contrôle de processus n'est pas une solution ponctuelle. Il doit être continuellement surveillé et modifié à mesure que le processus de fabrication change. Des temps d'arrêt se produiront toujours, mais la mise en place d'un système de contrôle de processus rigoureux peut minimiser les risques de temps d'arrêt imprévus.

Ayez un plan solide pour les absences imprévues des employés

Lorsque les employés sont malades ou en vacances, il y a de fortes chances que votre ligne de production soit affectée. Pour maintenir des niveaux de production constants lorsque les membres du personnel sont absents du travail, il est important d'avoir un plan solide pour vous assurer d'avoir une couverture suffisante pour maintenir la production. De faibles niveaux de production peuvent s'accumuler au fil du temps et avoir un impact significatif sur votre résultat global.

Certaines choses que vous pouvez faire pour vous préparer aux absences imprévues des employés incluent :

- Identifier les employés clés

- Développer une solide équipe de remplaçants

- S'assurer qu'il y a une bonne communication entre les départements

Bien que ces étapes ne puissent pas éliminer les absences imprévues des employés, elles peuvent aider à réduire les retombées et à garantir que la production se poursuive de la manière la plus transparente possible.

Faire une liste de contrôle d'inspection détaillée

Une machine mal entretenue entraînera des pannes plus fréquentes et des temps d'arrêt imprévus. Pour réduire ce risque, ayez une liste de contrôle d'inspection détaillée en place. Une liste de contrôle d'inspection approfondie et bien organisée aidera à garantir que toutes les inspections nécessaires sont effectuées et que les problèmes potentiels sont identifiés et résolus rapidement.

Créer une liste de contrôle d'inspection détaillée peut être une tâche ardue. Voici quelques conseils pour vous aider à démarrer :

- Commencez par les bases

- Décomposez la liste de contrôle en catégories

- Regrouper les éléments associés

- Identifier les zones spécifiques à inspecter

- Utilisez des images ou des schémas pour illustrer les zones que vous inspectez

Des exemples spécifiques de choses que vous devriez inclure sur votre liste de contrôle d'inspection sont :

- Caractéristiques de sécurité de la machine

- Câblage et composants électriques

- Points de lubrification

- Tension des courroies

- Inventaire des pièces détachées

Ce ne sont là que quelques points de départ de base - votre liste de contrôle d'inspection doit être aussi détaillée que possible pour s'adapter à votre processus de production spécifique.

N'oubliez pas de faire des sauvegardes

Nous savons tous que des accidents peuvent survenir et que des machines peuvent tomber en panne de manière inattendue. Pour réduire l'impact d'un tel événement, il est important d'avoir une sauvegarde de vos données, programmes et configurations de machine. Une sauvegarde peut vous aider à être rapidement opérationnel en cas de problème.

Il existe plusieurs façons de faire des sauvegardes. Une méthode courante et fiable consiste à effectuer des sauvegardes à l'aide de services basés sur le cloud qui stockent en toute sécurité vos fichiers en ligne. MachineMetrics propose ce service via un logiciel de fabrication basé sur le cloud qui garantit la fiabilité des données grâce à des solutions de sauvegarde et de récupération, ce qui signifie que vos données seront toujours protégées contre la perte de données.

Passer à l'action avec vos données

De nombreux fabricants ne disposent pas de données précises sur les temps d'arrêt. Ils ne sont pas sûrs des raisons exactes ou du coût des temps d'arrêt pour l'entreprise. De nombreux fabricants connaissent un déficit de compétences et des ressources limitées. L'ajout de la collecte, de l'analyse et de la création de rapports manuels de données ne fait que solliciter davantage les employés et les ressources. C'est pourquoi il est si important d'activer une solution de suivi des temps d'arrêt.

Avec le coût de production élevé et le manque de données précises, les responsables ne peuvent pas prendre de décisions efficaces pour réduire les temps d'arrêt imprévus. Les fabricants doivent affiner les processus, réduire les déchets et maximiser l'utilisation des machines. MachineMetrics rend cela possible sans augmenter les employés et les ressources déjà sollicités. Notre logiciel de surveillance de la production peut vous donner un aperçu de vos problèmes de temps d'arrêt pour améliorer les processus et réduire les temps d'arrêt imprévus.

Commencez à réduire vos temps d'arrêt dès aujourd'hui

Réserver une démoTechnologie industrielle

- Comment réduire le coût de reprise dans la fabrication

- Comment réduire les coûts de main-d'œuvre de fabrication sans réduire les effectifs

- Comment un programme PM peut réduire les temps d'arrêt

- Comment l'apprentissage automatique peut aider les fabricants à lutter contre le changement climatique

- Comment réduire la consommation d'énergie dans la fabrication

- Outillage intelligent :comment le système de gestion sans contact de Haimer aide à réduire les coûts de fabrication

- Comment l'automatisation peut aider les fabricants à naviguer dans le COVID-19

- Comment réduire les temps d'arrêt et augmenter la productivité

- 5 technologies perturbant la fabrication