L'art de construire les ailes d'avion d'aujourd'hui

Que faut-il pour fabriquer des ailes d'avion dans l'industrie aérospatiale hyperproductive d'aujourd'hui ? Dans le cadre de la deuxième partie de notre série sur la fabrication dans le domaine de l'aérospatiale et de la défense, les fabricants d'outillage expliquent comment ils aident l'industrie à trouver de plus en plus d'heures à gagner sur le processus.

Les ailes ne sont pas nécessairement considérées comme la partie d'un avion la plus difficile à fabriquer, mais elles sont grandes et nécessitent un usinage horizontal à grande ouverture et plusieurs jours de fabrication. Comme pour toute fabrication dans le domaine de l'aérospatiale et de la défense, les défis commerciaux consistent à trouver des gains d'efficacité tout en maintenant la plus haute qualité de production.

La demande est élevée et les affaires sont en plein essor. Les principaux constructeurs d'avions produisent entre 40 et 60 avions commerciaux par mois, selon le modèle, selon les fabricants d'outillage que nous avons interrogés.

La fabrication des ailes elles-mêmes n'a pas beaucoup changé au fil des ans, contrairement aux composants du moteur, qui ont beaucoup varié. Dans certains cas, les ingénieurs ont modifié certains des matériaux de l'aile, parfois en utilisant du titane plus exotique.

Dans l'ensemble, les matériaux pour les ailes restent dans le camp du titane, comme le Ti-6AL-4V, ou dans le camp de l'aluminium, où le 6061 est répandu, avec un peu de 7075. Certaines ailes sont également fabriquées avec du polymère renforcé de fibre de carbone (CFRP ) et l'aluminium lithium, que l'on trouve dans les fusées et les engins spatiaux.

Better MRO s'est entretenu avec les ingénieurs de trois grands fabricants d'outillage chez Kennametal, Sandvik Coromant et Seco Tools sur les meilleures pratiques en matière d'outillage pour les ailes et les pièces fixées aux ailes, y compris les pylônes.

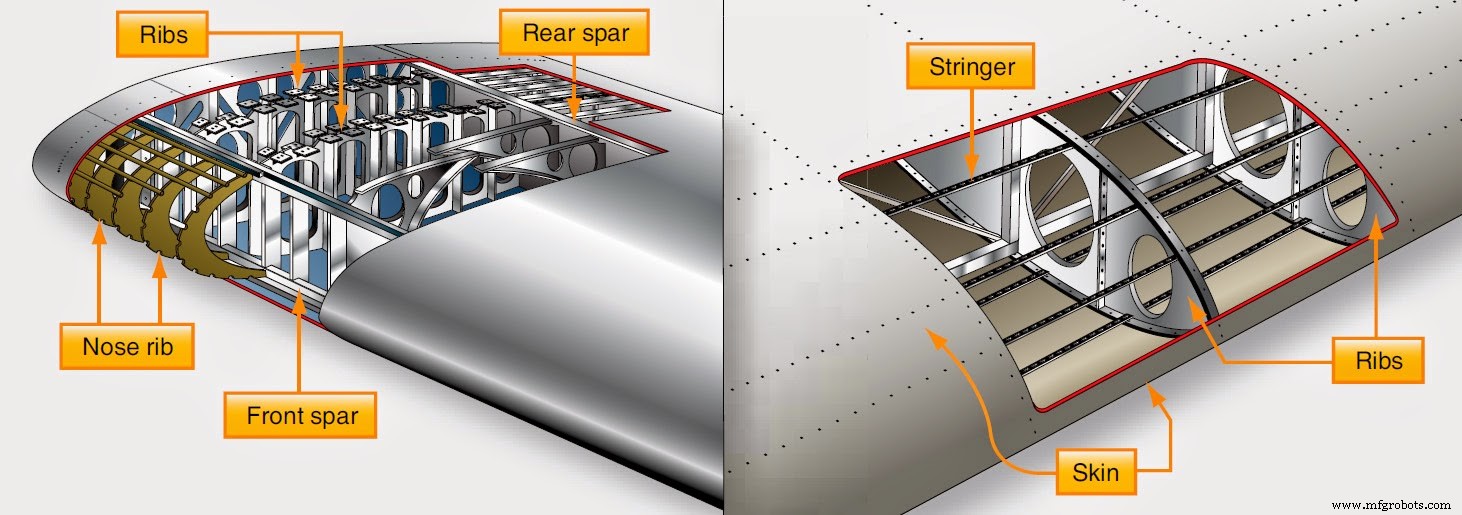

Conception d'aile d'avion :nervure d'avion, longerons d'aile, longerons

Une structure d'aile d'avion est composée d'un squelette et d'un revêtement extérieur. Le squelette de l'aile se compose de trois éléments principaux :les longerons, les nervures et les longerons. Les longerons s'étendent le long de l'envergure de l'aile et aident à contrôler la quantité de flexion, tandis que les nervures forment la forme aérodynamique de l'aile et vont des bords d'attaque aux bords de fuite.

Les longerons s'étendent entre les nervures, parallèlement aux longerons et sont utilisés pour rigidifier l'aile. Ensemble, ce squelette ne doit pas seulement supporter les charges de vol, il supporte également les moteurs, abrite de nombreux composants internes et contient un grand volume de carburant.

"Certains des alliages d'aluminium les plus durs, tels que le 7075, nécessitent une qualité de carbure très résistante pour couper et maintenir une durée de vie acceptable de l'outil", explique Mark Francis, ingénieur, aérospatiale et défense, dans l'équipe d'ingénierie des solutions de Kennametal.

"Pour les peaux d'ailes, c'est un outil de type fraise à surfacer. Selon la taille de l'aile, vous souhaitez un outil de très grand diamètre afin de pouvoir couvrir plus de surface en moins de temps. Il y a aussi de nombreux éléments à découper à l'intérieur de l'aile pour y attacher des choses », explique Francis.

Le but ici est de pouvoir découper toutes les fonctions de montage avec le moins d'outils pour limiter le temps de changement d'outils. Lors du retrait de matière de la peau, il s'agit d'obtenir une surface extrêmement lisse à l'aide d'une grande machine de type portique. Il ne s'agit pas d'utiliser des outils à main. Il est censé être aussi automatisé et exigeant que possible.

« Les détails de la géométrie des outils de coupe peuvent avoir un impact sur les taux d'enlèvement de copeaux (MRR) », explique Eric Gardner, spécialiste des applications nord-américaines chez Seco Tools. "Avec les bonnes géométries ajustables, les fabricants peuvent voir une augmentation de plus de 30 % du MRR, ce qui peut souvent se traduire par une augmentation de 15 à 20 % de la productivité de la fabrication de pièces."

"La finition doit être vraiment, vraiment lisse sur ces longerons et les zones de montage", explique Francis. "Nous utilisons généralement une fraise de type rainurage ou une fraise de finition ici... Il ne peut y avoir de 'lignes de recouvrement', c'est-à-dire une ligne qui s'étend sur toute la longueur de la surface de coupe et qui pourrait être causée par le décalage de quelques-unes des insère le long de la largeur de la coupe.”

Les lignes de tour sont des élévateurs de stress - et il y a beaucoup de stress à l'intérieur d'une aile, donc s'il existe un élévateur de stress ou une ligne de tour, c'est une mauvaise situation. L'aile sera rejetée et devra être réusinée ou mise au rebut. Pour une pièce aussi essentielle et volumineuse, la mise au rebut est une option terrible et coûteuse.

En savoir plus sur les panneaux d'aile :Regardez cette construction d'aile. Source :Airbus A380

Pour aider à éliminer les lignes de recouvrement, les fabricants de l'aérospatiale utilisent souvent des fraises à molette réglables de 10 à 12 pouces de diamètre, avec des inserts en carbure spécialement conçus pour les alliages d'aluminium de qualité aérospatiale avec de multiples configurations pour les corps de fraise, explique Francis.

« Et la plaquette en carbure doit fonctionner parfaitement fidèle à la suivante, de sorte que le faux-rond doit être nul. La seule façon d'y parvenir est de rendre les outils ajustables », explique Francis. « Le client ajuste chacun de ces inserts à un diamètre particulier, de sorte que lorsque l'outil descend le long du longeron, les lignes de chevauchement sont éliminées. Et c'est un must... Nous ne pouvons avoir aucune sorte d'incohérence.”

En savoir plus sur le travail de qualité nécessaire pour tester les ailes. Regardez "Comment Boeing teste les longerons d'aile du 777X" Source :Boeing

Zone à problème potentiel :évacuation des copeaux sur les revêtements d'aile

Lors de l'enlèvement de métal sur le revêtement de l'aile, l'aile elle-même pour les très gros aéronefs peut mesurer plusieurs centaines de pieds de long. Ce n'est pas exactement plat, mais il y a beaucoup de métal à découper sur un immense plateau et à rendre lisse.

"Dans de nombreux cas, un système d'aspiration est utilisé pour retirer les copeaux de la face de la peau de l'aile", explique Francis. « Ces copeaux peuvent rester coincés lorsque l'insert revient, puis recoupés et enduits dans le matériau. Et c'est un non-non absolu. Nous ne voulons pas cela."

Pour aider à éviter cette situation, les fabricants d'outils ajustent la géométrie pour permettre aux copeaux d'être évacués rapidement et aspirés avec un aspirateur sans être ramenés dans la coupe. Souvent, sur ces plates-formes, les fabricants utilisent un léger brouillard pour aider à l'évacuation des copeaux ou à la coupe à sec, car il s'agit d'une zone tellement grande et ouverte pour ces grands revêtements d'aile.

Il y a tellement de choses à comprendre sur la fabrication d'avions. Aller plus loin. Lisez "Construit pour la vitesse :fabriquer des moteurs d'avion de qualité dans les délais".

Le secteur de la défense entraîne des changements importants dans la conception des ailes d'avion

"Dans le domaine militaire, par exemple, nous avons vu des changements apportés aux ailes des avions atterrissant sur des porte-avions", explique Bill Durow, responsable de l'ingénierie mondiale spécialisé dans l'aérospatiale chez Sandvik Coromant. "Il y a plus de demande sur les ailes quand elles atterrissent. Ils ont donc changé et joué avec les matériaux pour obtenir un matériau plus résistant. »

Ce matériau plus résistant comprend des options en titane telles que Ti-5553 et Ti-1033, qui sont plus difficiles à usiner, selon Durow. Ces matériaux peuvent causer des problèmes de durée de vie de l'outil et ils doivent être usinés à des vitesses inférieures, ce qui peut nuire à la productivité.

"Un matériau en titane 5553, qui est un bêta-titane, en règle générale, vous offrira une durée de vie d'environ 50 % inférieure à celle d'un titane alpha-bêta typique tel que le 6AL-4V", déclare Durow.

La plupart des outils pour ces applications comprennent des outils ronds, des fraises en bout en carbure monobloc, des fraises à bord long et de nombreuses fraises à épaulement carré.

"De par la nature même des géométries que vous usinez, vous allez subir une usure fréquente des outils, il existe donc différentes techniques que vous pouvez appliquer pour essayer d'atténuer cela", explique Durow.

Les nouveaux hybrides aluminium gagnent du terrain :l'aluminium lithium

Comparé à l'aluminium de la série 7000, l'aluminium lithium réduira la durée de vie de l'outil de 50 à 70 %, selon Gardner de Seco Tools.

"Il est plus solide et moins lourd que les autres aluminiums, ce qui le rend idéal pour l'aérospatiale et la défense, ainsi que pour les fusées et les engins spatiaux", explique Gardner.

À mesure que la technologie des broches continue d'évoluer, le débit augmente et certains systèmes sont capables d'atteindre jusqu'à 30 000 tr/min à 120 kilowatts d'accélération élevée avec le bon outillage.

"Il est relativement abrasif, il nécessite donc un outillage tranchant et positif pour le couper avec des revêtements résistants à l'abrasion tels que le DLC ou" revêtement de type diamant "", explique Gardner.

Avez-vous besoin d'une réponse à une question technique ? Demandez à l'équipe technique MSC Metalworking sur le forum.

Avez-vous besoin d'une réponse à une question technique ? Demandez à l'équipe technique MSC Metalworking sur le forum.

Comment la réduction des configurations sur plusieurs machines permet de gagner du temps et d'améliorer la précision

L'un des domaines dans lesquels les fabricants d'outillage essaient d'aider les fabricants de l'aérospatiale et de la défense à trouver l'efficacité consiste à réduire les configurations et les changements de pièces mobiles vers différentes machines. Sandvik Coromant a un bon exemple de pylône, une pièce attachée à une aile, qui a été déplacée vers trois machines différentes et avait quatre configurations.

Le défi? Convaincre le client d'utiliser une machine 5 axes et arrêter tous les réglages. Lorsqu'elle est optimisée sur une seule machine, la précision peut être contrôlée plus étroitement tout en gagnant simultanément une tonne de temps en débit.

"Le plus grand défi est donc de convaincre ce client dans ce cas, de le laisser sur une seule machine", déclare Durow. « Développons autant de côtés que nous le pouvons. Vous ne perdez pas votre précision, car elle est verrouillée en place et tout est relatif à votre point de départ. Ensuite, retournez-le, finissez le bas et vous avez terminé."

En fin de compte, ils ont pu aider à réduire cette pièce de pylône à 6 heures au lieu de 22 heures simplement en gardant la pièce sur un seul système et ont fini par utiliser moins d'outillage dans l'ensemble. Ce temps ne tenait pas compte du déplacement des pièces d'une machine à l'autre, mais uniquement de l'aspect usinage.

Avez-vous déjà effectué une analyse des vibrations d'une machine ? Comment était-ce? Participez à la conversation sur le forum de la métallurgie. [inscription requise]

Technologie industrielle

- Construire de meilleures chaînes d'approvisionnement pour l'avenir

- Construire, sans casser, l'épine dorsale de la chaîne d'approvisionnement

- Construire la résilience de l'industrie alimentaire au-delà de la pandémie

- Les États-Unis et l'UE se disputent les subventions aux avions, tandis que l'industrie du vin en paie le prix

- Obsolète ou avancé :les clés pour construire une meilleure chaîne d'approvisionnement

- Construire la bête IoT parfaite

- Bâtir sur les bonnes fondations

- La valeur de l'usinage manuel dans la fabrication d'aujourd'hui

- Le rôle de l'IA dans la création de logiciels d'imagerie médicale avancés