Tolérances de moulage par injection :optimisez-les de quatre manières

Le moulage par injection est le processus de fabrication le plus courant pour fabriquer des produits en plastique composés de plusieurs pièces qui doivent être assemblées au stade final de la production. L'assemblage de pièces implique le bon alignement et l'assemblage de différentes pièces. Ici, la tolérance est très importante, et si elle n'est pas correctement spécifiée et contrôlée, l'assemblage échouera.

Les erreurs de tolérance sont toujours problématiques en raison du coût d'un moule à injection. Par conséquent, il est nécessaire de savoir comment contrôler les tolérances de moulage par injection. Cet article explique comment vous pouvez contrôler les tolérances de moulage plastique à l'aide de la sélection des matériaux de conception pour la fabrication (DfM), de la conception d'outils et du contrôle des processus.

Pourquoi les tolérances sont-elles importantes pour les pièces moulées par injection ?

Le degré de variations dans tout processus de prototypage rapide dépend de sa précision, et bien que le moulage par injection soit assez précis, une petite variation existe toujours. Cette variation rend important de déterminer la plage d'écart admissible pour le fonctionnement efficace des pièces après assemblage.

Les tolérances de moulage du plastique sont essentielles dans l'assemblage de produits comportant de multiples pièces moulées par injection. Par exemple, si vous souhaitez assembler deux pièces moulées en plastique à l'aide d'un boulon, vous devez percer un trou dans les deux pièces. Toute erreur dans l'emplacement et la taille des trous peut entraîner des erreurs lors de l'assemblage et une perte de fonction. Par conséquent, des tolérances d'emplacement sont nécessaires sur les deux pièces pour une fonction maximale.

En termes simples, contrôler et optimiser les tolérances de moulage par injection est une façon d'assumer le « dans le pire des cas ». Il s'agit de déterminer la plage d'écart admissible qui facilite le fonctionnement maximal des produits.

Comment optimiser les tolérances de moulage par injection

Pour optimiser les tolérances de moulage par injection, vous pouvez optimiser la conception du produit à l'aide de Design for Manufacturing, en utilisant les bons matériaux d'injection, en peaufinant la conception du moule d'injection et les contrôles de processus. Cette section présentera chaque catégorie afin que vous puissiez atteindre une tolérance de moulage par injection plastique réaliste.

Pendant la phase de conception

Les fabricants qui utilisent le moulage par injection rencontrent des problèmes tels que le gauchissement, le rétrécissement excessif des pièces et le désalignement des pièces au cours du processus, ce qui affecte la tolérance des pièces moulées par injection. Pour contrer cela, les concepteurs s'assurent que chaque conception de produit respecte la conception pour la fabrication (DfM) car cela peut limiter l'apparition de tels problèmes.

Vous pouvez accéder à un bon DfM en engageant un bon service de prototypage rapide avec une vaste expérience dans le moulage par injection (comme RapidDirect) dès le début du processus de conception. Vous trouverez ci-dessous quatre facteurs à prendre en compte en termes de conception de pièces.

· Taille globale

Plus la taille globale des produits ou des pièces que vous souhaitez fabriquer est grande, plus la tolérance est importante. Dans le moulage par injection de plastique, une augmentation de la taille d'un produit déformera probablement le produit, peut entraîner un gauchissement ou un rétrécissement. Par conséquent, pour réduire cela, il est important de tenir compte de la taille.

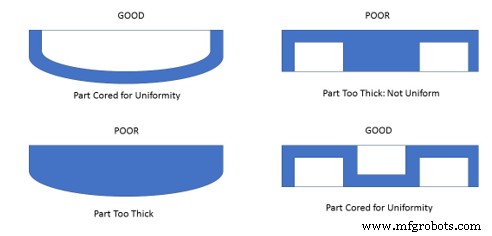

· Épaisseur de paroi

Le retrait est la contraction de la pièce en plastique pendant la phase de refroidissement. Il s'agit d'un processus de moulage par injection intégral contrôlé par des facteurs tels que l'épaisseur de paroi de la pièce, la température, etc.

Avoir une épaisseur de paroi uniforme conduira à un taux de retrait stable qui réduit les défauts cosmétiques tels que le gauchissement, l'affaissement, la fissuration et la torsion. Vous pouvez obtenir une épaisseur de paroi uniforme en procédant comme suit :

- Évitez les géométries de pièces telles que les angles internes pointus, les longues portées non prises en charge et les bossages mal conçus

- Utiliser des nervures pour renforcer les murs si nécessaire

- Placer le rayon sur les coins intérieurs atténue le gauchissement

- Utilisez les matériaux appropriés avec l'épaisseur de paroi à l'esprit

De plus, vous devez éviter d'utiliser des murs épais car cela réduit la vitesse de refroidissement. Par conséquent, cela augmentera le taux de rétrécissement et par conséquent le gauchissement,

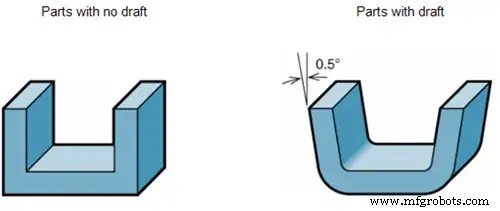

· Angles de dépouille

Les angles de dépouille sont une partie importante de la conception de moulage par injection car ils facilitent le retrait facile d'une pièce d'un moule à injection. La facilité de retrait peut réduire les dommages dus au frottement, minimiser l'usure et assurer une finition lisse.

Ne pas incorporer l'angle de dépouille dans votre moulage par injection peut entraîner un rétrécissement et le blocage des pièces lors de l'éjection (les matériaux plastiques tels que le nylon produiront toujours un travail parfait à 0 0 ). L'angle de dépouille est mesuré en degrés/pouce/millimètre, mais il n'y a pas de règle standard de tolérances de moulage par injection lors de l'incorporation d'une règle dans la conception du produit. Cependant, nous avons quelques règles de base que vous pourriez suivre.

- Un angle de dépouille de 1 0 à 2 0 convient à la plupart des pièces.

- Ajouter 1 0 pour une profondeur de 1 pouce.

- Utilisez 3 0 pour une texture légère et>5 0 pour une texture épaisse

- Utiliser 0,5 0 sur toutes les surfaces verticales.

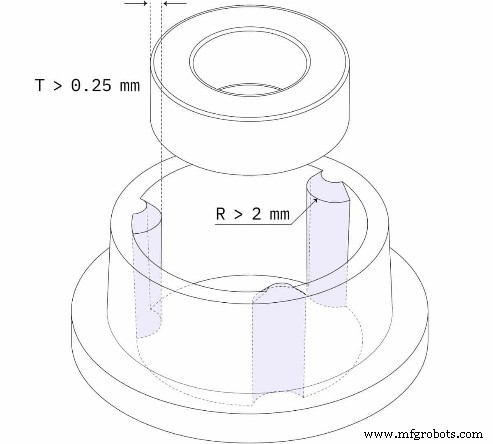

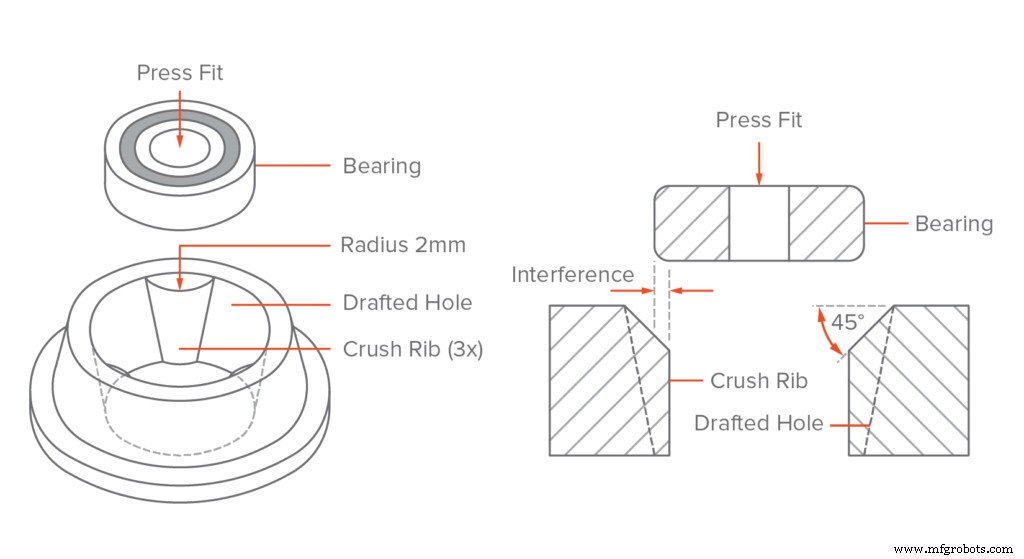

· Boss

Les bossages sont une partie essentielle de la conception des produits utilisés pour fixer les composants lors de l'assemblage des pièces. La conception d'un patron s'accompagne de quelques considérations importantes. La première est que le mur du patron ne doit pas être épais. L'incorporation d'un bossage épais dans votre conception entraînera ce qui suit :

- Création de marques de vides et de puits

- Étendre le temps de cycle

- Fissuration du plastique lors de la fixation

En outre, vous devez noyauter les boss (c'est-à-dire les attacher au flanc le plus proche). Cela entraînera une répartition supplémentaire de la charge pour la pièce et une amélioration de la frigidité de la pièce et du flux de matériau.

Sélectionnez le bon matériau pour une tolérance d'injection étroite

Votre choix de matériau joue un rôle énorme dans la tolérance de moulage par injection basée sur un retrait uniforme (c'est-à-dire la contraction d'un matériau de moulage par injection pendant la phase de refroidissement en raison du changement de densité). Le retrait dépend de facteurs tels que l'épaisseur de la paroi, la température, les pièces et le type de matériau. En termes de sélection de matériaux, vous devez utiliser le facteur suivant pour vous aider dans votre choix :

- Composition plastique : Les plastiques amorphes, par exemple l'ABS, ont un retrait inférieur à celui du plastique semi-cristallin, par exemple le polyéthylène, en raison de leur structure moins compacte.

- Poids moléculaire : Les résines de poids moléculaire élevé auront une viscosité élevée et une chute de pression élevée qui augmente le taux de retrait.

- Additifs : L'ajout de charges à faible dilatation thermique réduira le taux de retrait.

Différentes résines ont des taux de retrait différents. Par conséquent, vous devez en tenir compte dans la sélection des matériaux et la conception du moule d'injection pour réduire les défauts cosmétiques tels que le gauchissement, l'affaissement, la fissuration et la torsion, qui affectent la tolérance des pièces moulées par injection

Gardez à l'esprit les outils de moulage

Lors de la sélection des matériaux idéaux, les concepteurs de moules proposent de surdimensionner le moule pour tenir compte du retrait du matériau. Différents matériaux ont des taux de retrait différents en raison d'épaisseurs inégales. Pour réduire cela, vous devez prendre note des éléments suivants lors de la conception du moule.

· Refroidissement d'outil

Le refroidissement est une étape cruciale du moulage par injection, qui conditionne la qualité du produit fini. Il s'agit du refroidissement uniforme du polymère plastique chauffé avant son éjection.

Le refroidissement doit être uniforme, car un refroidissement non uniforme entraîne un rétrécissement, des retassures, des projections, un gauchissement, etc., ce qui affecte l'apparence, la tolérance et le fonctionnement du produit final.

Afin d'obtenir un refroidissement uniforme, les concepteurs de moules à injection doivent placer des canaux de refroidissement dans le moule à des points stratégiques et efficaces. En outre, il peut être nécessaire de surveiller les paramètres suivants :

- Pression d'injection

- Viscosité de la résine

- Temps de remplissage

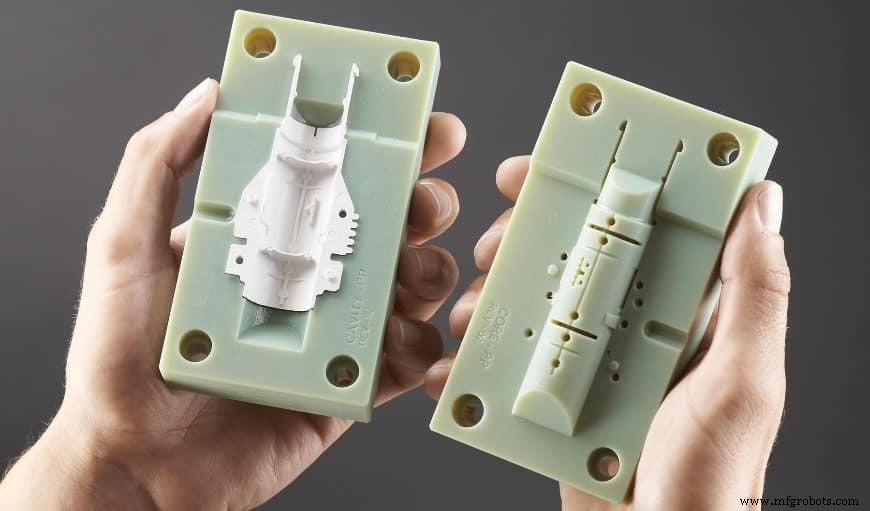

· Tolérance d'outil

Un moule à injection est généralement fabriqué à l'aide d'un usinage CNC, ce qui permet d'obtenir une tolérance serrée qui maintient la précision tout au long du cycle de chauffage et de refroidissement du processus.

La tolérance garantira que les pièces refroidissent correctement sans réduire la précision. Bien que cela ne soit pas courant en raison de l'utilisation de l'usinage CNC , ne pas contrôler la tolérance lors de la fabrication d'un moule peut entraîner de graves défauts tels que le gauchissement, le rétrécissement, l'affaissement, etc.

· Emplacement de la broche d'éjection

Une broche d'éjection est une caractéristique d'un moule à injection qui pousse le produit final hors du moule. La goupille se présente sous différentes formes (les formes plates sont les meilleures), à travers lesquelles elle applique une certaine force pour faire sortir le produit. Par conséquent, lorsqu'il est au mauvais endroit, il peut provoquer des empreintes indésirables sur le produit fini. De plus, dans les matériaux non rigides ou les matériaux à refroidissement non uniforme, une broche d'éjection peut rompre le produit non fini, entraînant plusieurs défauts esthétiques et aberrations physiques.

· Emplacement de la porte

La porte est la partie du moule à travers laquelle les matériaux de moulage par injection entrent dans le moule. Lorsque vous décidez de l'emplacement de la porte, vous devez tenir compte des éléments suivants

- Placez la porte dans la section transversale la plus profonde :cela minimisera l'affaissement et le vide. Cela améliorera également l'écoulement du plastique.

- Placez le portail dans des zones à parois épaisses pour un emballage complet.

- Ne placez pas la porte à côté d'obstacles tels que des broches et des noyaux.

- Ne laissez pas l'emplacement de la porte affecter la distorsion du rail et l'esthétique de l'utilisateur.

Le portail doit être placé au bon endroit car le placer au mauvais endroit peut entraîner ce qui suit :

- Taux de remplissage irrégulier :cela entraînera un gauchissement et un rétrécissement

- Mauvaises finitions esthétiques.

Exécuter des contrôles de processus reproductibles

Les contrôles de processus sont des moyens par lesquels les fabricants calibrent les variables qui peuvent affecter la qualité des pièces. Ces variables font partie intégrante de chaque processus de fabrication et leur calibrage contribue à réduire l'écart. Les variables courantes sont la température, la pression et le temps de maintien. Voici quelques façons d'y parvenir :

- Vous pouvez intégrer des capteurs de température et de pression dans le moule pour mesurer l'environnement du moule et fournir des informations en temps réel et des contrôles de processus reproductibles.

- Les résines ont un coefficient de dilatation thermique élevé qui peut entraîner une modification de la taille en raison d'un changement de température. Par conséquent, lorsque vous travaillez avec des pièces à une température constante.

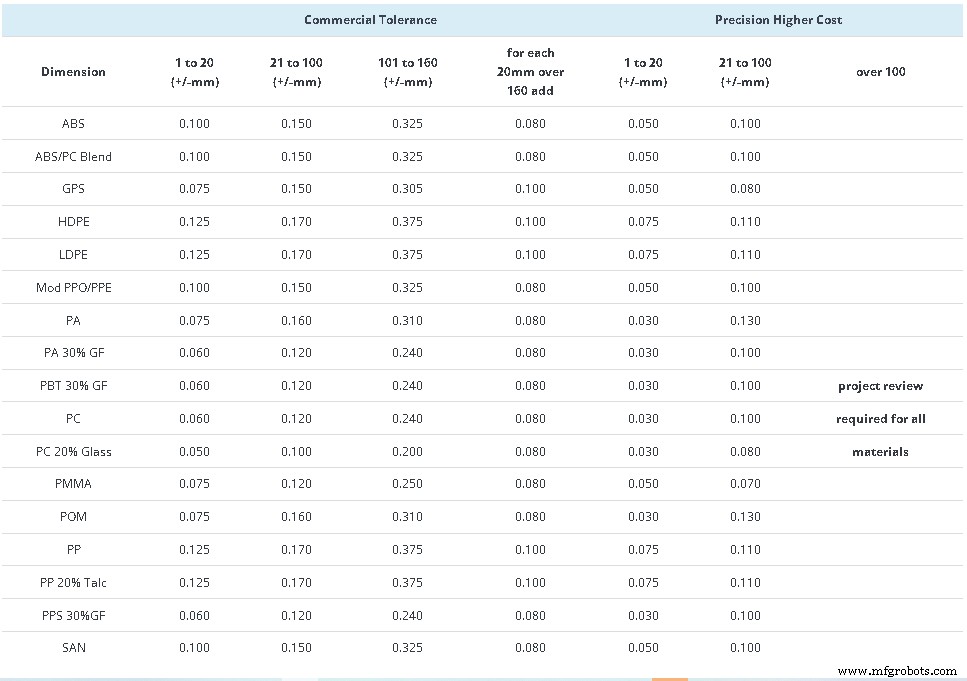

Tolérances réalisables pour le moulage par injection de plastique

Pour obtenir de véritables tolérances de moulage par injection, il existe des tolérances de moulage par injection de plastique réalisables que vous pouvez introduire dans la conception de votre moule en plastique. Vous trouverez ci-dessous les principaux plastiques utilisés dans le moulage par injection de plastique :

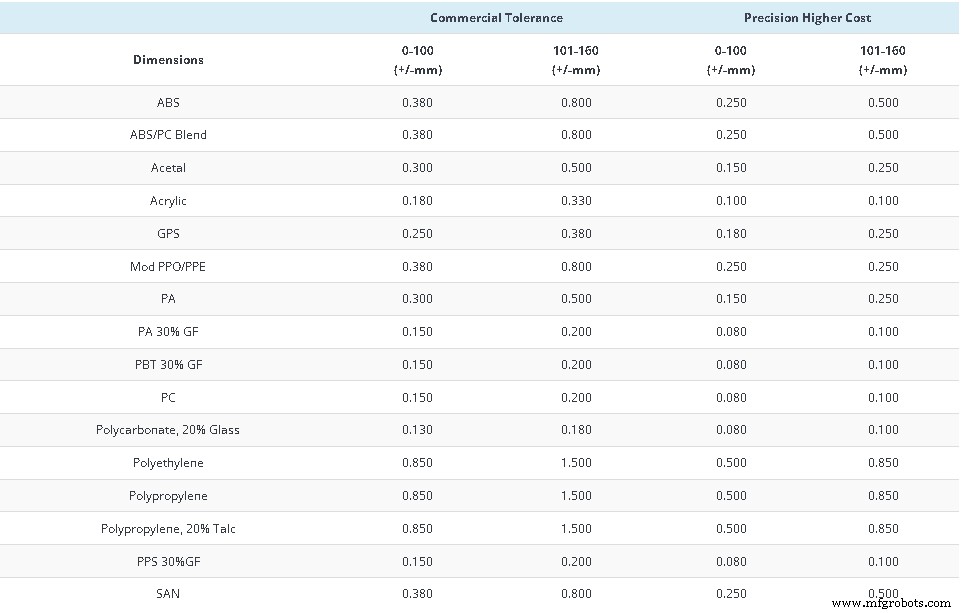

· Tolérances dimensionnelles +/- mm

Maintenir le degré de précision peut être très difficile. Par conséquent, les concepteurs utilisent le signe (+/-) pour indiquer une plage de mesure. Chaque matériau a une plage de tolérance différente à mesure que les dimensions augmentent. Le tableau ci-dessus montre la tolérance dimensionnelle des principaux plastiques utilisés dans le moulage par injection.

· Tolérances de rectitude/planéité

Le gauchissement se produit en raison de différents taux de retrait du moule dans la direction du flux du moule et à travers le flux. Cela peut se produire en raison de différentes épaisseurs de paroi, qui ont des taux de retrait différents. L'ajustement de la conception du moule, une meilleure position de la porte et le contrôle du processus peuvent minimiser le gauchissement. Cependant, vous devrez peut-être avoir une tolérance pratique en termes de plastiques car le gauchissement est difficile à atteindre à 100 %.

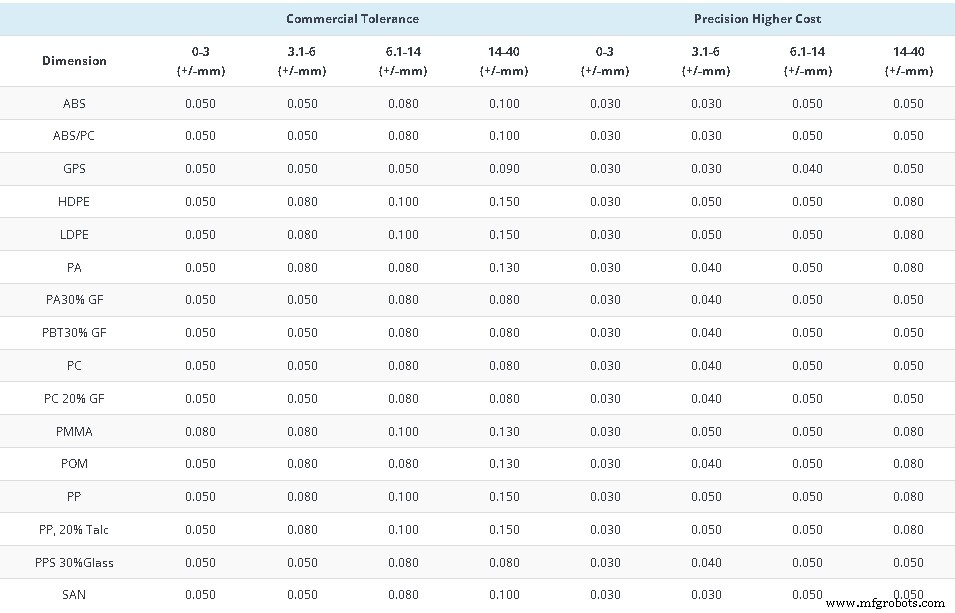

· Tolérances de diamètre de trou +/- mm

Plus la taille du trou est grande, plus la tolérance doit être prise en compte. Le tableau ci-dessus montre explicitement la tolérance pour différentes tailles de diamètre de trou.

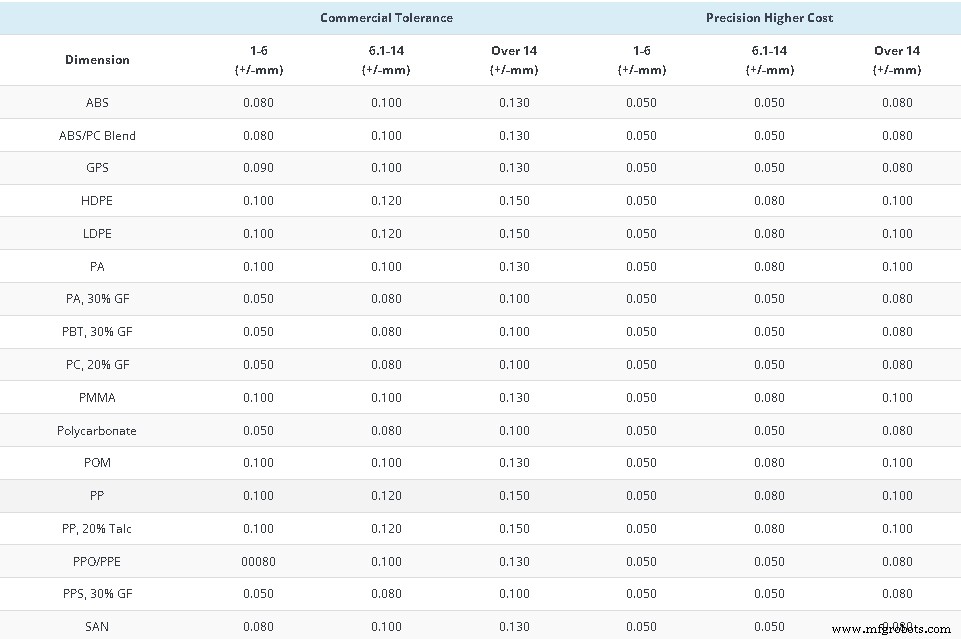

· Tolérances de profondeur des trous borgnes +/- mm

Les trous borgnes sont des trous percés dans une pièce à usiner à l'aide d'un noyau d'insert sans le percer. Ils sont fixes et maintenus à une extrémité, ce qui augmente leur tendance à se déformer sous une forte force d'écoulement de fusion. Le tableau ci-dessus montre les différentes tolérances que vous pouvez utiliser.

· Tolérances de concentricité/d'ovalité +/- mm

Cela implique de déterminer l'épaisseur de la paroi (la différence entre le diamètre extérieur et le diamètre intérieur). Le tableau ci-dessus montre la tolérance différente et l'évolution des coûts en ce qui concerne l'atteinte de cette tolérance.

Conclusion

Il y a toujours un degré de variations dans le moulage par injection qui rend important d'avoir une plage de déviation admissible pour un fonctionnement efficace des pièces après assemblage. Par conséquent, les tolérances de moulage par injection sont essentielles pour l'assemblage de produits comportant plusieurs pièces moulées par injection.

Lors du contrôle et de l'optimisation des tolérances de moulage par injection, il est possible de déterminer la plage d'écart admissible qui facilite le fonctionnement maximal des produits. Les méthodes courantes pour y parvenir dépendent fortement du DfM, de la sélection des matériaux et du contrôle des processus, et cet article vous aide à simplifier les méthodes courantes qui seront très utiles dans votre projet.

Premiers pas avec RapidDirect

La production de produits performants et cohérents à partir de plusieurs pièces moulées par injection implique de cibler et de réduire les variations dans le moulage par injection. Grâce à l'optimisation des pièces, il est possible de fabriquer des pièces fiables et de haute qualité.

Un partenariat avec nous chez RapidDirect peut être votre meilleure décision pour fabriquer des pièces de haute qualité. Nous sommes une société experte en prototypage rapide, bien expérimentée dans le service de moulage par injection, avec la machine et l'expérience nécessaires pour atteindre cet objectif. Notre équipe est composée de personnes qualifiées engagées à fournir un produit de haute qualité à la bonne vitesse.

FAQ

Quelles sont les tolérances typiques pour les pièces moulées par injection ?Les moules d'injection sont fabriqués à l'aide d'un usinage CNC, qui a une précision et une précision élevées. Typiquement, il est possible d'atteindre une tolérance de +/- 0,005 pouces. Il est également possible d'atteindre des tolérances plus restrictives en utilisant la méthode. Cependant, cela dépend de la machine et de l'expérience de l'équipe.

Quels sont les effets de la spécification d'une tolérance plus stricte ?L'utilisation d'une tolérance serrée dans le moulage par injection entraînera une augmentation du coût de fabrication. En outre, cela rend plus difficile la fabrication et l'assemblage de plusieurs pièces au produit final. Par conséquent, il y a aussi une augmentation du coût de la main-d'œuvre et un gaspillage élevé de matériaux

Quelle est la précision du moulage par injection ?Le moulage par injection est très précis, ce qui le rend adapté à la fabrication de nombreux types de matériaux. Bien qu'il ait certaines restrictions de conception, le moule est précis et se situe généralement à moins de 0,005 pouce. Par conséquent, c'est une méthode de production très fiable utilisée par de nombreux services de prototypage rapide.

Technologie industrielle

- Qu'est-ce que le moulage par injection de métal ?

- Guide du moulage par injection à faible volume

- Quatre risques auxquels la plupart des chaînes d'approvisionnement sont confrontées et six façons de les gérer

- Que sont les défauts de moulage par injection et comment les prévenir :10 défauts de pièces en plastique

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection

- Thermoformage vs moulage par injection-réaction (RIM)

- Moulage sous pression vs moulage par injection

- 6 types de porte de moulage par injection et quand les utiliser