Électrode sans liant basée sur une fibre électrofilée pour batteries Li Ion via une simple formation de roulement

Résumé

Avec la demande de batteries lithium-ion (LIB) à plus haute densité énergétique et de plus petite taille, le développement de matériaux actifs à haute capacité spécifique et la réduction de l'utilisation de matériaux inactifs sont les principales orientations. Ici, une méthode universelle est développée pour les électrodes sans liant pour d'excellentes LIB stables en enroulant la membrane électrofilée directement sur le collecteur de courant commercial. Le processus de laminage ne fait que densifier la nappe de fibres sans modifier la structure des fibres, et la nappe de fibres conserve toujours une structure poreuse. Cette stratégie améliore considérablement la stabilité structurelle de la membrane par rapport à la membrane électrofilée carbonisée directe. De plus, cette méthode convient à une variété de polymères adhésifs polymérisables, et chaque polymère peut être composé de différents polymères, sels inorganiques, etc. L'électrode préparée par cette méthode peut être cyclée de manière stable pendant plus de 2000 cycles à une densité de courant de 2500 mA g −1 . Cette étude fournit une stratégie rentable et polyvalente pour concevoir l'électrode LIB avec une densité d'énergie et une stabilité élevées pour la recherche expérimentale et l'application pratique.

Contexte

Les batteries lithium-ion (LIB) sont largement utilisées dans les appareils portables, les véhicules électriques et les systèmes de stockage d'énergie stationnaires [1, 2]. La densité d'énergie est l'un des paramètres les plus importants pour les LIB. Bien que beaucoup d'efforts aient été faits pour améliorer la capacité spécifique des matériaux d'anode et/ou de cathode, la recherche de réduction du composant électrochimiquement inactif dans les matériaux d'électrode est limitée. Le processus de préparation de batterie à la pointe de la technologie avec ~ 10 % en poids de fluorure de polyvinylidène (PVDF) et de matériaux carbonés comme liant et additifs conducteurs, respectivement, limite la capacité spécifique et la densité énergétique des LIB [3]. La réduction de la quantité de matériaux inactifs dans l'électrode est une méthode efficace pour améliorer la densité énergétique. Par conséquent, l'électrode sans liant, qui se compose uniquement de matériaux actifs et de substrat conducteur, offre une nouvelle opportunité d'améliorer la densité énergétique des électrodes [4].

De nos jours, les méthodes de préparation de l'électrode sans liant sont principalement la synthèse hydrothermale, le dépôt en phase vapeur, etc. [5,6,7,8], qui fonctionnent généralement dans des conditions difficiles à une échelle limitée. Bien que des électrodes sans liant puissent être facilement fabriquées par une technique d'électrofilage d'une manière simple, polyvalente et économique [8], les membranes telles que préparées deviennent souvent fragiles après la carbonisation [9] ; ainsi, les électrodes doivent être préparées en mélangeant et en broyant les matériaux carbonisés avec du PVDF en solution organique, ce qui est non seulement long mais également inefficace. Le processus de broyage pourrait entraîner une diminution de la taille des particules, une augmentation de la surface spécifique et l'exposition de matériaux actifs à l'électrolyte, ce qui entraînerait de mauvaises performances électrochimiques [10]. Par conséquent, il est extrêmement important de concevoir une membrane électrofilée stable pour des électrodes avancées sans liant.

Ici, une méthode universelle est développée pour les électrodes sans liant pour les LIB stables en enroulant la membrane électrofilée directement sur le collecteur de courant commercial. La structure poreuse du réseau de fibres peut être maintenue après le processus de laminage. Cette méthode améliore considérablement la stabilité structurelle de la membrane par rapport à la membrane carbonisée directe. La puissance et la densité énergétique des matériaux actifs peuvent être considérablement améliorées par le processus unique sans liant. En outre, une variété de polymères adhésifs polymérisables peuvent être utilisés comme sources de membranes électrofilées pour cette étude, et des sels ou particules inorganiques peuvent être ajoutés aux polymères pour fabriquer des électrodes hautes performances. L'électrode préparée par cette méthode peut être cyclée de manière stable pendant plus de 2000 cycles à une densité de courant de 2500 mA g −1 .

Présentation de l'hypothèse

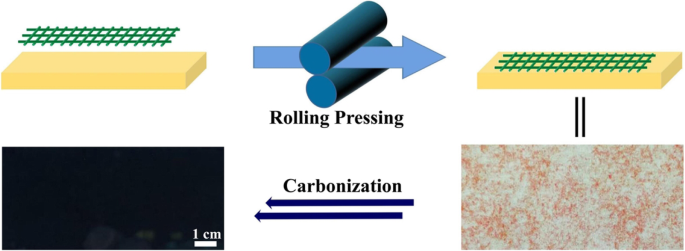

L'électrode sans liant est prometteuse pour les batteries lithium-ion à haute densité énergétique. Une méthode de presse à rouler universelle est développée pour les électrodes sans liant pour les LIB stables en enroulant la membrane électrofilée directement sur le collecteur de courant commercial. La structure poreuse du réseau de fibres peut être maintenue après le processus de laminage. Cette méthode améliore la stabilité structurelle de la membrane par rapport à la membrane carbonisée directe (Fig. 1).

Illustration schématique de la fabrication d'électrodes sans liant. La membrane électrofilée est d'abord pressée sur le collecteur de courant, puis traitée thermiquement pour réaliser les électrodes

Test de l'hypothèse

Fabrication de membranes en fibre

Les aiguilles d'électrofilage coaxiales ont été achetées auprès de Changsha Nanoapparatus China. Les membranes en fibres noyau-enveloppe ont été obtenues en extrudant 10 % en poids de polyacrylonitrile (PAN) et 8 % en poids de polyméthacrylate de méthyle (PMMA) dans du diméthylformamide (DMF) à partir des capillaires externe et interne, respectivement. Les débits des solutions PAN et PMMA étaient de 0,54 et 0,27 mL h −1 , respectivement. Un rouleau cylindrique recouvert d'une feuille de cuivre a été placé verticalement sous l'aiguille à une distance d'environ 11 cm pour collecter les fibres. La tension a été contrôlée à 14 kV. Le matériau obtenu a été étiqueté comme PMMA@PAN et PMMA@PAN@Cu après traitement thermique sans et avec une feuille de Cu, respectivement. La membrane obtenue a d'abord été pressée par laminoir, puis oxydée sous air à 280 °C pendant 2 h avec une vitesse de chauffe de 5 °C min −1 . Ensuite, il a été transféré dans un four tubulaire et carbonisé à 650°C pendant 2 h sous un écoulement de N2 . Les oxydes@PMMA@PAN et les oxydes@PMMA@PAN@Cu ont été fabriqués par la même méthode, où la solution interne de sels inorganiques et de PMMA et la solution externe de PAN dans le DMF ont été extrudées simultanément.

Caractérisation des membranes

La morphologie des électrodes sans liant a été caractérisée par microscopie électronique à balayage (SEM, Hitachi, SU-8010). La structure cristalline des membranes a été examinée par diffraction des rayons X (XRD, SmartLab, Rigaku) et spectroscopie Raman (Horiba, HR-800). XRD a été testé avec le 2θ entre 5 o et 80 o sous source Cu Kα (longueur d'onde =1,5406 Å). La spectroscopie Raman a été testée avec une puissance laser incidente de 100 mW de 1000 à 2000 cm −1 .

Caractérisation électrochimique

Les performances électrochimiques ont été évaluées en utilisant des piles boutons avec des disques à membrane en fibre comme électrode de travail et une feuille de lithium comme contre-électrode. L'électrolyte contenait 1 mol L −1 LiPF6 dans un mélange de carbonate d'éthylène (EC) et de carbonate de diméthyle (DMC) (v/v =1:1). Le cycle de décharge galvanostatique a été examiné dans le système Land (CT2001A, BTRBTS) dans la plage de tension de 0,01 à 3 V, et les densités de courant sont fixées à 250 mA g −1 dans les 5 premiers cycles d'activation et augmenté progressivement jusqu'à 2500 mA g −1 dans les cycles suivants.

Implications de l'hypothèse

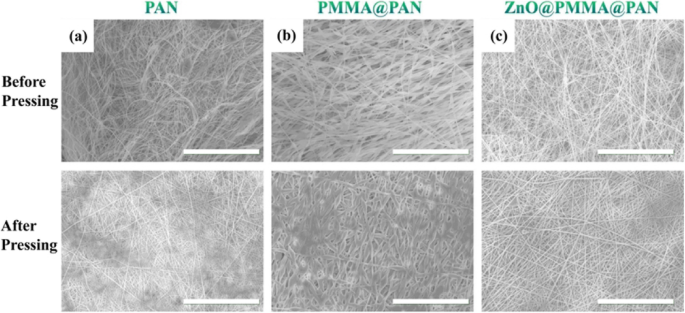

Le processus de pressage n'est que la combinaison physique d'une membrane électrofilée et d'une feuille de cuivre. Lors du pressage, les fibres électrofilées contenant du solvant sont similaires au liant et adhèrent fortement au collecteur de courant. Le processus de pressage n'a pas endommagé la structure poreuse des matériaux (Fig. 2). Après carbonisation, la feuille de Cu formera une connexion solide avec le polymère. Il convient de noter que cette méthode convient à une variété de fibres électrofilées, et ici, trois matériaux représentatifs sont démontrés, à savoir le polymère pur (Fig. 2a), le composite polymère (Fig. 2b) et le composite inorganique et polymère (Fig. . 2c).

La morphologie des membranes électrofilées avant et après pressage. un LA POÊLE. b PMMA@PAN. c ZnO@PMMA@PAN. Barres d'échelle, 100 μm

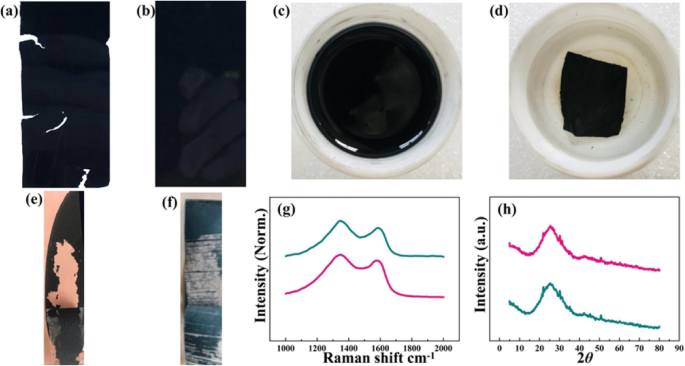

La membrane PMMA@PAN est choisie comme exemple pour l'étude de stabilité de la membrane carbonisée car la membrane PAN a une formation de film relativement bonne, tandis que les membranes PMMA@PAN et oxydes@PMMA@PAN ont une mauvaise stabilité et des structures similaires. Comme on peut le voir sur la figure 3a, la membrane PMMA@PAN devient cassante après carbonisation, et des fissures peuvent évidemment être observées. En revanche, le PMMA@PAN@Cu est très lisse et sans fissure (Fig. 3b). Cette méthode permet d'obtenir des électrodes sans liant de haute qualité dans une production à grande échelle (environ 5 cm × 10 cm) en laboratoire. Pour démontrer davantage la stabilité structurelle des matériaux, le PMMA@PAN et le PMMA@PAN@Cu sont placés dans une solution d'éthanol pour un traitement par ultrasons pendant 30 min afin de tester la résistance de la membrane. Il montre que le PMMA@PAN commence à se casser au début du traitement et est complètement détruit et dispersé dans l'éthanol après environ 5 min, alors que le PMMA@PAN@Cu reste intact après 30 min où il n'y a pas de fissures visibles (Fig. 3c , b). De plus, la poudre PMMA@PAN est broyée à billes et enduite sur la feuille de Cu avec du PVDF comme liant pour tester l'adhérence, comme le montre la figure 3e. PMMA@PAN est facilement agrégé pendant le processus de fraisage. De plus, la surface de l'électrode fabriquée est assez rugueuse et les matériaux actifs peuvent être entièrement pelés. Cependant, une grande quantité de matériau PMMA@PAN@Cu reste en douceur sur la feuille de Cu après le même processus de test (Fig. 3e, f). Le traitement aux ultrasons et le test d'adhérence démontrent clairement que le matériau carbone du PMMA@PAN@Cu a une forte adhérence à la feuille de Cu [11].

Les caractérisations des électrodes sans liant. Images de a PMMA@PAN et b PMMA@PAN@Cu. La stabilité de c PMMA@PAN et d PMMA@PAN@Cu après traitement aux ultrasons pendant 30 min. Test de pelage de e PMMA@PAN et f PMMA@PAN@Cu. g Raman et h Courbes XRD de PMMA@PAN et PMMA@PAN@Cu, respectivement

La structure cristalline du PMMA@PAN et du PMMA@PAN@Cu est caractérisée par spectroscopie Raman et XRD pour observer les différences après avoir pressé les fibres polymères sur la feuille de Cu (Fig. 3 g, h). Le premier pic des spectres Raman à environ 1350 cm −1 et le second à 1590 cm −1 correspond à la bande D du mode induit par défaut et à la bande G de E2g mode graphitique, respectivement [12]. Les rapports d'intensité entre les bandes D et G indiquent le degré de désordre des matériaux carbonés. Il montre la même valeur de 1,2 démontrant l'impact négligeable après pressage des fibres polymères sur la feuille de Cu. De plus, la caractéristique de désordre peut être causée par le PMMA, ce qui conduit à la carbonisation inégale du PAN et à la propriété de fragilité du matériau. PMMA@PAN et PMMA@PAN@Cu ont un motif XRD similaire où les deux montrent de forts pics de diffraction d'une valeur de 2θ à 25,0 ° . Ce pic caractéristique correspond aux couches de la structure du graphite [13]. En bref, le processus de carbonisation de la membrane électrofilée n'a pas changé après avoir été composite avec une feuille de Cu.

Performances électrochimiques

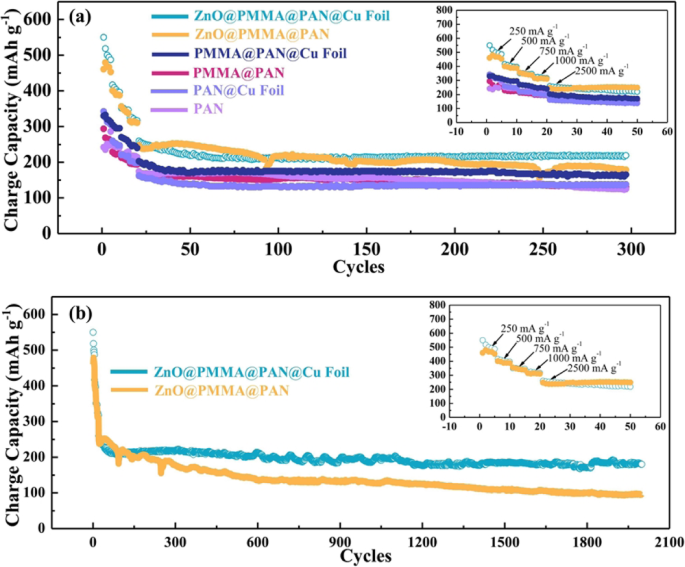

Les performances électrochimiques de différentes électrodes sans liant sont examinées à l'aide d'une demi-pile de type pièce CR2032. Les performances de débit à des densités de courant allant de 250 à 2500 mA g −1 sont représentés sur la figure 4a. La capacité de décharge de ZnO@PMMA@PAN@Cu, ZnO@PMMA@PAN, PMMA@PAN@Cu, PMMA@PAN, PAN@Cu et PAN peut rester à 260, 248, 202, 163, 174 et 162 mAh g −1 à la densité de courant de 2500 mA g −1 , respectivement. Cependant, la rétention de capacité avec l'augmentation de la densité de courant est généralement plus faible après pressage des fibres polymères sur la feuille de Cu. C'est principalement parce que les électrodes pressées présentent moins de porosité et que certaines fibres sont écrasées ensemble, limitant le transfert des ions Li de l'électrolyte vers les matériaux carbonés. Après 300 cycles, la capacité de décharge reste à 219, 178, 165, 137, 130 et 124 mAh g −1 pour ZnO@PMMA@PAN@Cu, ZnO@PMMA@PAN, PMMA@PAN@Cu, PMMA@PAN, PAN@Cu et PAN, respectivement. La rétention de capacité des électrodes préparées en pressant les fibres polymères sur la feuille de Cu et la carbonisation conserve presque 100% à partir du 50ème cycle tandis que la membrane sans support de feuille de Cu montre une mauvaise rétention, à savoir environ 71%, 89% et 81% pour ZnO@PMMA@PAN, PMMA@PAN et PAN, respectivement. La durée de vie de ZnO@PMMA@PAN@Cu et ZnO@PMMA@PAN est évaluée à une densité de courant de 2500 mA g −1 (Fig. 4b). ZnO@PMMA@PAN@Cu et ZnO@PMMA@PAN montrent les capacités réversibles de 180 et 96 mA h g −1 et la rétention de capacité de 82% et 55% après 2000 cycles, respectivement. Il démontre l'excellente performance de cyclage après avoir pressé les fibres polymères sur la feuille de Cu.

un , b Performances de cyclage de différentes électrodes sans liant et performances de débit correspondantes montrées dans les images d'insertion

Conclusions

Une méthode universelle est développée pour les électrodes sans liant pour les LIB avec des performances électrochimiques stables. Cette méthode est non seulement adaptée à la préparation d'électrodes sans liant, mais a également le potentiel d'être une stratégie de protection des collecteurs de courant. Une fine couche de matériau de charbon actif peut être appliquée sur la surface du collecteur de courant pour éviter le contact du collecteur de courant et de l'électrolyte sans augmenter la teneur en matériaux inactifs. On pense que non seulement la feuille de Cu mais aussi la feuille d'Al peuvent réaliser des fonctions similaires. De plus, l'adhérence entre le liant et le collecteur de courant peut être améliorée en enduisant le carbone sur le collecteur de courant. Par conséquent, il est plus pratique de développer une électrode à haute densité énergétique en utilisant cette stratégie.

Disponibilité des données et des matériaux

Toutes les données sont entièrement disponibles sans restriction.

Nanomatériaux

- Nanocristaux d'étain pour la future batterie

- Progrès des nanostructures à base d'oxydes de fer pour les applications de stockage d'énergie

- Membranes composites contenant des nanoparticules d'échangeurs d'ions inorganiques pour le dessalement électrodialytique du glycérol

- Nanofeuilles V6O13 interconnectées 3D cultivées sur du textile carbonisé via un processus hydrothermique assisté par des semences en tant que cathodes flexibles hautes performances pour les batter…

- Synthèse hydrothermale de microsphères CoMoO4 comme excellent matériau d'électrode pour supercondensateur

- Transformation de la boue Si en structure nano-Si/SiOx par diffusion d'oxygène vers l'intérieur comme précurseur pour les anodes hautes performances dans les batteries lithium-ion

- Synthèse assistée par humate de nanocomposites MoS2/C par voie de coprécipitation/calcination pour les batteries lithium-ion hautes performances

- Conception d'un capteur acoustique à membrane basilaire cochléaire bionique pour la sélectivité en fréquence basé sur un nanogénérateur triboélectrique à film

- Une recette pour une infiltration parfaite des électrodes