Microstructure contrôlée et propriétés mécaniques des composites de nanocarbone à base d'Al2O3 fabriqués par méthode d'assemblage électrostatique

Résumé

Ce travail rend compte de la formation contrôlée par la microstructure de couches de carbone interconnectées Al2 O3 céramiques utilisant des nanoparticules de carbone (CNP)-alumine (Al2 O3 ) particules composites. L'Al2 O3 les microparticules utilisées dans cette étude ont été obtenues par granulation d'Al2 de taille nanométrique O3 nanoparticules d'un diamètre moyen de 150 nm. Ensuite, CNP-Al2 O3 composite a été fabriqué à l'aide d'une méthode d'assemblage électrostatique à l'aide de l'Al2 granulé O3 et CNP. La décoration de CNP sur la surface de granulés Al2 O3 a été étudiée en fonction de la taille des particules primaires et du pourcentage de couverture en utilisant une quantité fixe de CNP. Notamment, une couche interconnectée de particules de carbone à l'interface de Al2 O3 qui ressemblent aux joints de grains a été obtenu. Les propriétés mécaniques des échantillons obtenus avec différentes granulométries et couvertures CNP sur Al2 O3 des particules ont également été étudiées, ce qui a permis de contrôler les propriétés mécaniques grâce à la conception microstructurale des matériaux céramiques composites.

Introduction

Il est bien connu que l'alumine (Al2 O3 ) possède de bonnes propriétés telles qu'une dureté élevée, une excellente résistance à l'usure et une stabilité chimique élevée. D'autre part, les inconvénients de l'alumine sont sa mauvaise ténacité à la rupture, sa faible résistance à température élevée ainsi qu'une mauvaise résistance aux chocs thermiques [1]. Cela a suscité d'intenses recherches sur le développement de nanocomposites à base d'alumine à des échelles micro et nano. Les composites céramiques fonctionnels avec des particules nanométriques bien dispersées dans la matrice céramique améliorent non seulement les propriétés mécaniques telles que la résistance à la rupture, la ténacité, la fatigue et la résistance à l'usure, mais aussi les propriétés électriques, magnétiques, thermiques et optiques [2 ,3,4,5,6,7]. Afin d'améliorer et de contrôler les propriétés mécaniques des céramiques, la porosité microstructurale [8, 9], l'incorporation de charges additives [10] et les profils de traitement thermique [11, 12] ont été utilisés et rapportés. Cela montre qu'en contrôlant la microstructure de Al2 O3 , les propriétés mécaniques souhaitées de l'Al2 O3 des céramiques pourraient être obtenues. Cependant, la plupart des travaux rapportés utilisaient simplement la méthode simple de Al2 O3 mélange des poudres avant frittage insuffisant pour obtenir un bon contrôle de la microstructure et de la conception de l'Al2 O3 céramique entraînant une mauvaise contrôlabilité de ses propriétés mécaniques. Dans la formation de nanocomposite par une méthode de mélange conventionnelle, il reste un énorme défi d'obtenir une décoration homogène de particules d'additif de taille nanométrique sur une particule primaire désignée en raison de l'agglomération des particules d'additif. La répartition inégale causée par l'agglomération conduirait alors à des effets néfastes sur la conception microstructurale ainsi que sur les propriétés d'un composite céramique. Par conséquent, une nouvelle méthode via un assemblage ascendant utilisant une méthode d'adsorption électrostatique a été utilisée dans cette étude pour démontrer la faisabilité d'obtenir un bon contrôle microstructural et une bonne conception qui permettent par conséquent d'introduire les propriétés souhaitées contrôlées dans Al2 O3 céramiques telles que les propriétés optiques, électriques et mécaniques. Comme l'un des additifs possibles pour Al2 O3 des composites céramiques, diverses formes de matériaux carbonés de taille nanométrique tels que des fibres (nanotube de carbone (CNT), nanofibre) et en forme de plaque (graphène) ainsi que des particules ont été développées. Cela permet l'application de matériaux à base de carbone comme additif pour la fabrication de matériaux, ce qui a été signalé récemment.

Dans le développement d'un composite d'alumine à base de carbone, Kumari et al. ont rapporté l'amélioration de la conductivité thermique du composite nanotube de carbone (CNT)-alumine de 60 à 318% par rapport à l'alumine pure en modifiant le pourcentage en poids d'ajout de CNT et la température de frittage [4]. En outre, en raison des propriétés tribologiques exceptionnelles des matériaux composites à base de carbone pour des applications telles que la production d'électricité, le transport et la fabrication, de nombreux chercheurs ont concentré leur intérêt sur le développement de composites à base de carbone [13, 14]. Il a été rapporté que les céramiques avec des surfaces renforcées de carbone présentent une résistance à l'usure améliorée et un coefficient de friction réduit. Malgré des rapports controversés sur l'amélioration de la résistance mécanique à l'aide de nanofibres de carbone (CNF) sur l'alumine et la zircone, la plupart des auteurs ont signalé une amélioration des propriétés mécaniques. Une étude récente de CNT sur la propriété de fluage de l'alumine a tiré une conclusion opposée car il est rapporté qu'en fonction de la quantité ajoutée de CNT, la résistance au fluage pourrait être soit renforcée, soit affaiblie en raison d'un obstacle au glissement des joints de grains ou de la promotion des joints de grains. diffusion ou glissement, respectivement [15]. Pendant ce temps, Crepo et al. ont rapporté que le composite d'alumine renforcée d'oxyde de graphène présente une meilleure résistance au fluage que l'alumine renforcée de CNF [16]. De plus, en raison des excellentes propriétés lubrifiantes du graphite, les matériaux à base de carbone sont de bons candidats pour l'application de lubrifiants solides. Pendant la friction à sec, les composites à base de carbone génèrent un film lubrifiant à partir de l'exfoliation du carbone et de son incorporation aux débris de céramique sur la zone de contact affectée [13]. Cependant, la plupart des travaux rapportés impliquent l'utilisation d'un mélange unique par mélange par ultrasons de suspensions ou par un broyage mécanique conventionnel, et aucun travail n'a été démontré sur la décoration contrôlée de matériaux carbonés sur céramique conduisant à la formation de carbone à microstructure contrôlée. céramiques à base. Par conséquent, dans cette étude, CNP-Al2 O3 les composites ont été fabriqués à l'aide d'un assemblage d'adsorption électrostatique qui offre plus de contrôlabilité dans son assemblage et sa conception composites. L'Al2 O3 les microparticules utilisées dans ce travail ont été obtenues à l'aide d'une granulation témoin d'Al2 de taille nanométrique O3 particules. Ensuite, l'Al2 granulé O3 les microparticules obtenues ont été utilisées pour la formation de carbone CNP-Al2 O3 composite. L'étude a été menée systématiquement en faisant varier la quantité de nanosphères de carbone de 0,3, 0,6 et 1,0 vol% (pourcentage en volume) et la taille moyenne des particules d'alumine utilisées. Les propriétés mécaniques d'échantillons composites à base de carbone ont ensuite été caractérisées et comparées à un échantillon d'alumine monolithique à l'aide d'un test de flexion et d'indentation en trois points. L'inter-corrélation entre la microstructure obtenue et les propriétés mécaniques est également discutée et élucidée.

Méthodes

Des nanoparticules d'alumine d'un diamètre moyen de 150 nm ont été achetées auprès de Taimei Kagaku Kogyo Co. et utilisées comme précurseur pour obtenir des granulés d'Al2 O3 microparticules. La granulation a été réalisée en utilisant un séchage par pulvérisation d'un mélange d'Al2 O3 microparticules avec liant acrylique. L'Al2 O3 Les microparticules ont ensuite été tamisées pour obtenir trois diamètres moyens différents 37, 62 et 98 µm qui ont ensuite été utilisés comme particules primaires. Le CNP d'un diamètre moyen de 260 nm a été acheté auprès de Tokai Carbon Co. et utilisé comme nanoparticules additives. Le CNP étant hydrophobe et non dispersible en milieu aqueux, il a d'abord été dispersé dans une solution de SDC (désoxycholate de sodium) puis soumis à un traitement d'hydrophilisation pour le revêtement ultérieur. Quarante millilitres d'une solution de SDC à 0,1 % en poids ont été ajoutés à 1 ug de CNP et dispersés par ultrasons pendant 30 min. Ensuite, la solution a été centrifugée et lavée trois fois en utilisant de l'eau échangeuse d'ions qui a été réalisée en agitant l'eau avec un mélangeur. Après cela, la modification de la charge de surface a été effectuée en utilisant un polycation et un polyanion. Le chlorure de polydiallyldiméthylammonium (PDDA) (poids moléculaire moyen de 100 000 à 200 000, Sigma-Aldrich) et le styrènesulfonate de polysodium (PSS) en tant que polyanion (poids moléculaire moyen de 70 000, Sigma-Aldrich) ont été utilisés comme polycation et polyanion, respectivement. Après cela, les CNP recouverts de SDC ont ensuite été alternativement immergés dans PDDA, PSS et PDDA afin d'induire une charge de surface positive stable. Après le processus d'adsorption, la suspension restante a été séchée puis récupérée. Dans la première enquête, l'Al2 O3 des particules d'un diamètre de 62 μm ont été utilisées et la faisabilité du contrôle de la couverture CNP sur Al2 O3 particules a été réalisée. Le pourcentage en volume de CNP ajouté était de 0,3, 0,6 et 1,0 vol%. Dans l'enquête sur l'effet d'Al2 O3 taille, un ajout fixe de 0,6 vol% de CNP a été défini tandis que Al2 O3 des particules avec différents diamètres moyens de 37, 62 et 98 μm ont été utilisées pour la formation composite. Le CNP-Al2 O3 les particules composites ont d'abord été pressées uniaxialement à l'aide d'une filière d'un diamètre de 12 mm. La pression appliquée était de 300 MPa et le temps de maintien était de 5 min. Après cela, la pastille obtenue a été insérée dans une filière en graphite avec de la poudre h-BN pour le frittage à chaud (Diavac Inc. Ltd.) Le frittage à chaud a été réalisé sous une atmosphère sous vide (8 x 10 -3 Pa) à 1350 °C (vitesse de chauffe de 10 °C/min) pendant 2 h avec une pression de 30 MPa. Les morphologies du CNP-Al2 O3 les composites et la microstructure frittée obtenus ont été observés à l'aide d'un microscope électronique à balayage à émission de champ S-4800 (FE-SEM, Hitachi S-4800). Le potentiel zêta a été mesuré à l'aide d'un Otsuka Electronics Co. Ltd., ELSZ-1 et Micro Tech Nission, ZEECOM Co. Ltd. Quant à la détermination des propriétés mécaniques, le module d'élasticité de l'échantillon obtenu a été mesuré à l'aide d'un test de flexion en 3 points. . L'échantillon a d'abord été découpé en une feuille d'essai en forme de bande et la dimension a été affinée à l'aide d'une meuleuse de surface. La dimension de l'éprouvette préparée était de 3 × 4 × 40 mm. Après cela, le polissage a été effectué en utilisant de l'alumine de 0,5 mm et de la pâte de diamant avec une teneur de 30 et 9 μm, respectivement. Le test de flexion en 3 points a été mesuré à l'aide d'un testeur compact de type Instron. Premièrement, le stress (σ ) a été calculé en utilisant l'équation. 1 où, l , b , et h sont la distance de portée et les dimensions de chaque éprouvette, tandis que P représente la charge. Ensuite, la relation entre la contrainte et la déformation a été tracée et le module d'élasticité a été calculé à partir de la pente des moindres carrés. La vitesse de la traverse a été testée à 0,02 mm/min et la portée à 30 mm.

$$ \sigma =\frac{3 lP}{2 bh} $$ (1)Les propriétés de dureté de l'échantillon composite ont ensuite été évaluées par indentation. Le pénétrateur Rockwell utilisé était constitué d'un diamant (E je = 1050 GPa, υ = 0.20) avec un rayon de courbure nominal, R = 200 noyé dans une pointe conique avec un angle au sommet de 120°. Le pénétrateur a été placé dans un testeur de type Instron (Sanwa Instruments) et a été enfoncé à une vitesse de traverse de 0,05 mm/s à une profondeur fixe (20 m). La charge obtenue lors de l'indentation a été mesurée avec une cellule de charge (TCLZ-100KA, Tokyo Gakko), et la profondeur d'indentation a été mesurée avec un compteur de déplacement électrostatique sans contact (VE-222, Ono Sokki).

Résultats et discussion

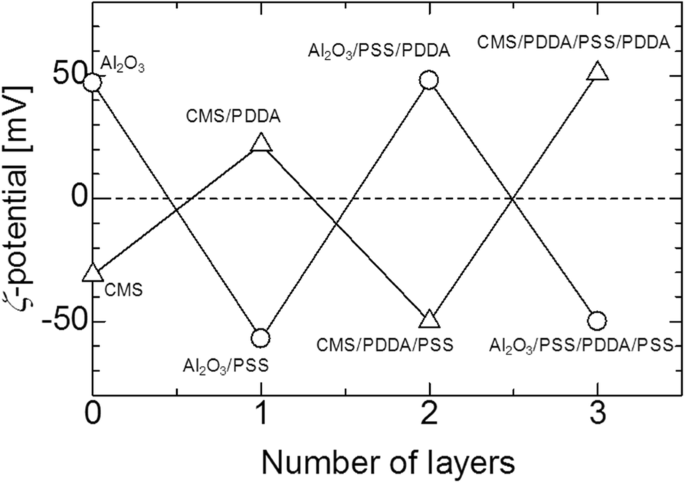

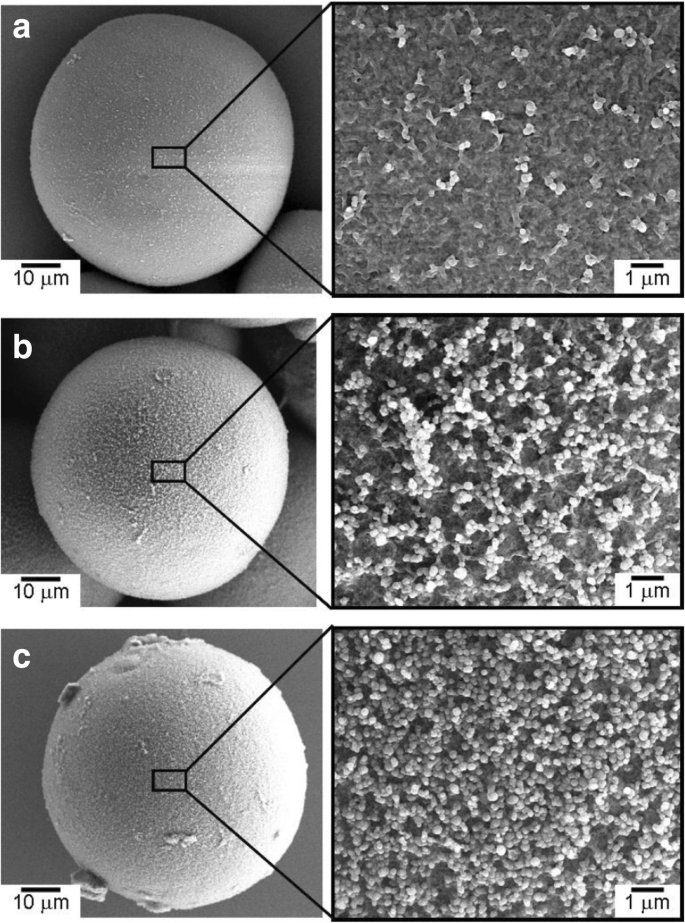

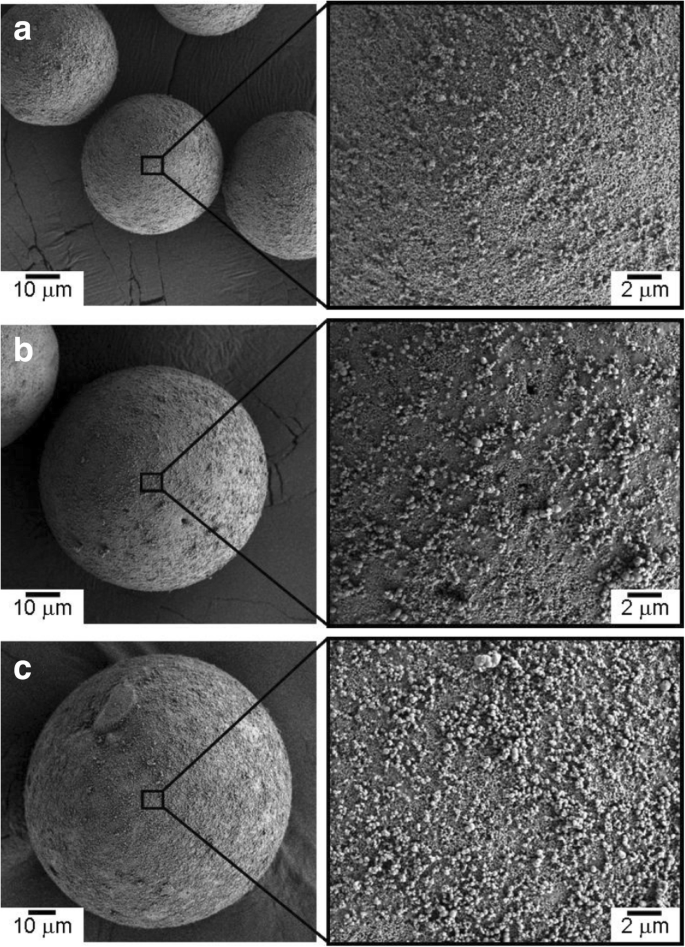

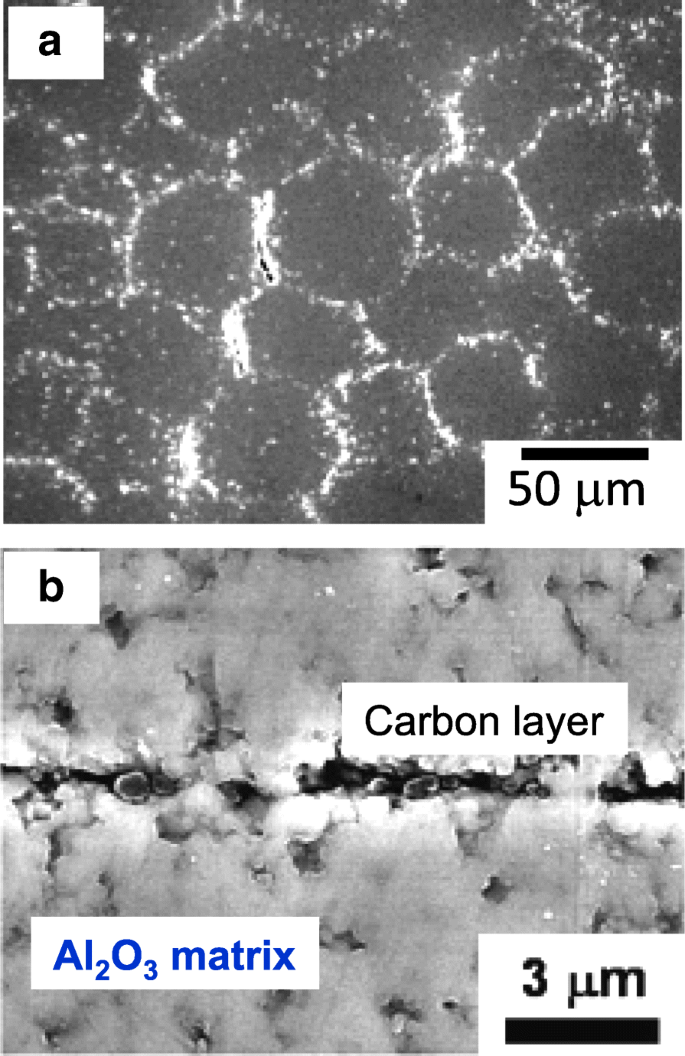

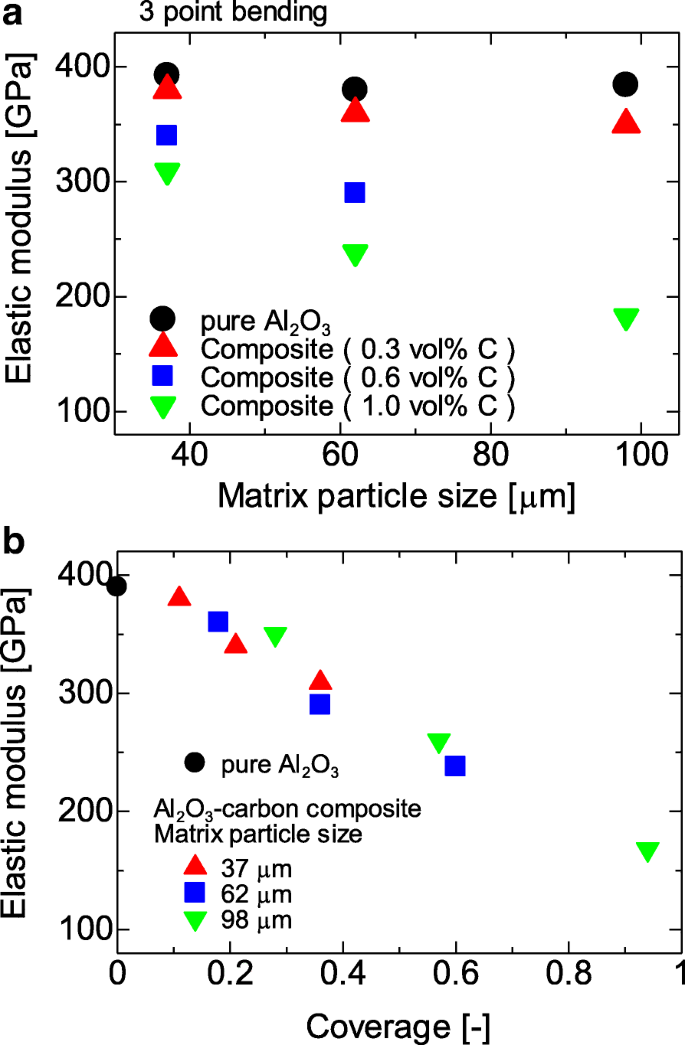

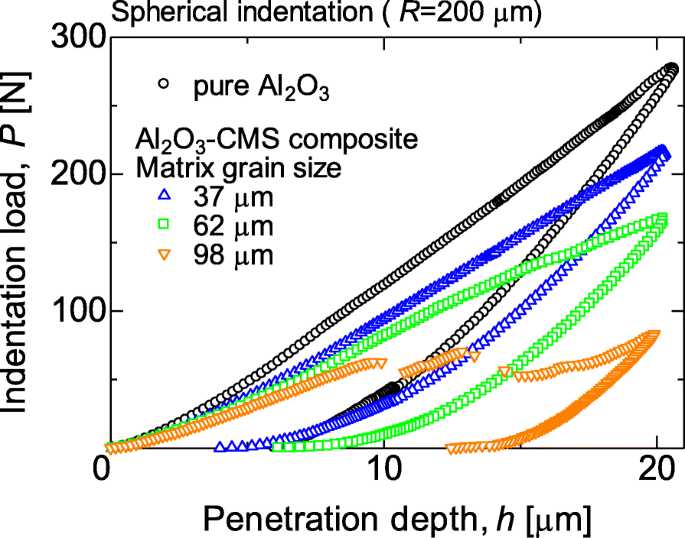

La figure 1 montre le potentiel zêta de charge de surface de Al2 O3 particules et CNP après alternance de revêtements de PDDS et PSS, en conséquence. On a pu observer que l'alumine et le CNP présentaient un potentiel zêta de + 55 et - 55 mV, respectivement, après trois couches de revêtement. Le potentiel zêta atteint après trois couches de revêtement à la fois sur CNP et Al2 O3 microparticules était stable. Les morphologies de surface du CNP-Al2 O3 des composites avec différents 0,3, 0,6 et 1,0 % en volume d'ajout de CNP sont montrés dans les images SEM de la Fig. 2. À partir des images SEM à plus fort grossissement, on peut clairement observer que la quantité de CNP qui est adsorbée sur la surface d'Al 2 O3 particule augmentée avec un pourcentage en volume plus élevé d'ajout de CNP. Il est important de noter que les CNP sont répartis de manière homogène dans tout l'Al2 O3 surface sans signe d'agglomération qui présente l'avantage de la méthode EA pour obtenir une répartition régulière et uniforme. La granulométrie du CNP observé est d'environ 260 nm. En fixant l'ajout de CNP à 0.6 vol% et en faisant varier la taille de l'Al2 O3 microparticules de 37, 62 et 98 μm, les distributions de CNP à la surface d'Al2 O3 Les particules sont montrées dans les images SEM de la figure 3. D'après l'observation des images SEM, on peut voir que lorsque le diamètre de la taille des particules augmente, la quantité de CNP adsorbée sur la surface augmente en conséquence. Comme plus grand Al2 O3 les particules possèdent une surface globale inférieure par rapport aux plus petites Al2 O3 particules, la surface collective disponible pour l'adsorption du CNP est également plus faible par rapport aux plus petits Al2 O3 particules. Par conséquent, avec une addition constante de 0,6 vol% de CNP, une quantité plus élevée de CNP a été adsorbée sur la surface globale inférieure du plus grand Al2 O3 particules. En conséquence, la quantité de CNP adsorbée sur l'Al2 O3 on observe que la surface augmente avec la taille du diamètre de Al2 O3 particules qui ont conduit à une plus grande densité d'adsorption de CNP sur la surface de 98 μm Al2 O3 particules. D'autre part, à mesure que la taille des particules diminue, la surface globale disponible accessible pour l'adsorption de CNP sur Al2 O3 augmenté et par conséquent, une distribution clairsemée de CNP est observée en raison de la quantité insuffisante de CNP dans la suspension (à un 0.6 vol% fixe). La microstructure frittée obtenue à l'aide du CNP-Al2 O3 composite et à fort grossissement à l'interface comme le montre la figure 4. À partir de l'image SEM de la figure 4a, on peut voir que la microstructure obtenue reflète la forme du CNP-Al2 obtenu O3 composite. Il est à noter que les joints de grains sont connectés en formant un réseau le long des joints de grains. De l'observation du réseau de CNP qui se forme le long des joints de grains, l'homogénéité de la distribution des CNP à la surface d'Al2 O3 les particules peuvent être déterminées. Ce résultat montre qu'il est possible d'obtenir un matériau composite à microstructure contrôlée en concevant le précurseur composite. D'après l'image SEM à plus fort grossissement de la figure 4b, la présence d'une couche de carbone entre l'interface de l'Al2 O3 un joint de grain peut être observé. Cela montre que le frittage du CNP entre les Al2 O3 les particules pendant le frittage à chaud ont conduit à la formation d'un revêtement uniforme d'une couche de carbone le long des joints de grains. Il est également important de noter que l'Al2 O3 la matrice obtenue est dense et bien frittée sans observation de pores comme le montre la figure 4b. Cela est dû à la formation d'Al2 granulé densément tassé O3 nanoparticules (150 nm) qui permet une bonne aptitude au frittage qui a démontré la nouvelle technique de ce travail. Les modules d'élasticité du CNP-Al2 O3 composite obtenu à l'aide d'un essai de flexion 3 points tracé en fonction de Al2 O3 la taille des particules et le pourcentage de couverture de surface sont indiqués sur la figure 5. À partir de la figure 5a, le module d'élasticité présenté de l'échantillon fabriqué à l'aide d'Al2 O3 particules seulement est d'environ 390 GPa, ce qui est cohérent avec les résultats rapportés sur l'Al2 polycristallin O3 qui est comprise entre 300 et 400 GPa [6, 12]. L'atteinte de cette valeur de module d'élasticité corrobore avec l'observation SEM où une bonne microstructure et un bon compactage ont été obtenus à l'aide d'Al2 granulé O3 nanoparticules. Dans l'étude d'Ashizuka et al. sur l'effet de la porosité sur les propriétés mécaniques des céramiques d'alumine, le module d'élasticité de la céramique sans porosité (0%) est légèrement inférieur à environ 380 GPa [17]. Quant aux modules d'élasticité du CNP-Al2 O3 composites, on peut voir que la propriété pourrait être contrôlée car elle diminuait linéairement avec soit un pourcentage en volume plus élevé de CNP, soit une augmentation de l'Al2 O3 la taille des particules. Une tendance similaire a également été observée dans les travaux de Shin et al., où les modules d'élasticité de leurs composites d'oxyde de graphène réduit et de CNT-alumine à paroi simple ont été réduits en augmentant la teneur en additif [6]. Comme les deux facteurs (quantité de CNP et taille des particules d'Al2 O3 ) influence fortement la surface spécifique et conduit à une plus grande adsorption de CNP sur l'Al2 O3 surface des particules, cela inhiberait le frittage d'Al2 O3 et un effet de glissement possible de la couche de carbone a entraîné des modules élastiques inférieurs [6]. Ce résultat est cohérent avec ceux rapportés par Gopalan et al. où les NTC utilisés dans leur composite ont retardé la croissance des grains mais n'ont eu aucun effet sur le glissement des joints de grains entraînant l'apparition d'une superplasticité [15]. Ce résultat indique la possibilité de modifier et de contrôler le module d'élasticité d'un Al2 O3 céramique en contrôlant la formation microstructurale via la conception du composite précurseur utilisé dans la formation de CNP-Al2 O3 . Sur la figure 5b, le tracé des modules d'élasticité obtenus en fonction du taux de couverture CNP sur Al2 O3 est montré. Une corrélation linéaire entre le taux de couverture CNP et la résistance du module d'élasticité est observée, ce qui corrobore encore les résultats mentionnés ci-dessus. Par conséquent, à partir de ces résultats, il est démontré que les propriétés mécaniques d'un CNP-Al2 O3 La céramique composite peut être contrôlée via le taux de couverture du CNP en modifiant la quantité d'ajout de CNP ou la taille des particules d'Al2 primaire O3 . Dans la détermination de la micro-dureté du CNP-Al2 O3 échantillons composites, une comparaison entre Al2 pur O3 et CNP-Al2 O3 échantillons fabriqués avec 1,0 vol% d'ajout de CNP avec différents Al2 O3 des tailles de particules de 37, 62 et 98 μm ont été entreprises. Les résultats d'indentation obtenus sont présentés sur la figure 6. Les résultats obtenus montrent que l'échantillon d'alumine pure présentait la valeur de dureté la plus élevée tandis que la dureté du CNP-Al2 O3 échantillons composites réduits avec un plus grand Al2 O3 la taille des particules. Cela est dû à la surface globale inférieure de Al2 O3 lorsque la taille des particules augmente conduisant à une plus grande quantité de CNP adsorbé sur la surface. Par la suite, le montant plus élevé de CNP sur l'Al2 O3 l'interface a conduit à une dureté réduite en raison soit de l'inhibition d'un frittage efficace entre l'Al2 O3 interface ou le glissement de la couche continue de carbone connectée le long des joints de grains de Al2 O3. Par conséquent, il est crucial d'avoir une distribution contrôlée de CNP à la surface d'Al2 O3 afin d'induire la formation d'une microstructure souhaitée conduisant aux propriétés mécaniques souhaitées du CNP-Al2 O3 composite.

Potentiel zêta de l'Al2 à charge de surface contrôlée O3 et nanoparticules de carbone

Images SEM du a 0.3 vol%, b 0.6 vol%, et c 1.0 vol% CNP enduit sur Al2 O3 particule de granulation d'un diamètre moyen de 62 μm

Images SEM du 0.6 vol% CNP enduit sur Al2 O3 particules de granulation avec un diamètre moyen de a 37, b 62, et c 98 μm

un Microstructure de 0,6 vol% CNP-Al2 O3 composite en utilisant Al2 O3 avec un diamètre moyen de 62 μm. b Joint de grains de CNP-Al2 O3 composite. Une couche de carbone a pu être observée à l'interface entre l'Al2 O3 matrice

Modules élastiques de CNP-Al2 O3 composites en fonction de a taille des particules de la matrice et b Couverture CNP sur Al2 O3 particules

Courbes d'hystérésis de la charge d'indentation et de la profondeur de pénétration de 1,0 vol% CNP-Al2 O3 composites

De la charge d'indentation (P )-profondeur (h ) courbe (P -h courbe) pendant le cycle de chargement et de déchargement, le changement microstructural et le mécanisme de déformation de la surface ont pu être obtenus [18]. L'équation quadratique simple impliquant la charge d'indentation (P ) et la profondeur de pénétration (h ) montré dans l'éq. 2 peut être utilisé pour l'analyse du processus de chargement [18,19,20].

$$ P\propto {h}^2 $$ (2)Le chargement d'Al2 monolithique O3 a démontré une corrélation avec le P -h courbe similaire à l'équation quadratique. 2 tandis que CNP-Al2 O3 composite fabriqué en utilisant Al2 O3 particule avec la taille de 37 et 62 μm a démontré une courbe linéaire avec déviation du monolithique Al2 O3 courbe de chargement, respectivement. Ceci indique la présence de CNP au sein de la microstructure (à l'interface joint de grain) qui a entraîné une déformation locale le long des joints de grain. Quant au CNP-Al2 O3 composite fabriqué en utilisant Al2 O3 avec la granulométrie 98 μm, la haute densité de CNP aux joints de grains a entraîné une discontinuité de P -h courbe d'hystérésis et a démontré la dureté la plus faible en raison de l'apparition d'un glissement de joint de grain ou d'une microfracture de surface.

Conclusions

Dans ce travail, une formation contrôlée faisable de CNP-Al2 O3 composite par une méthode d'adsorption électrostatique est démontrée. L'Al2 O3 les microparticules utilisées ont été obtenues par granulation d'Al2 de taille nanométrique (150 nm) O3 particules qui ont permis un meilleur compactage et une meilleure aptitude au frittage. Dans la formation de céramiques composites, paramètres impliquant la quantité de CNP (0,3, 0,6, 1,0 vol%) et d'Al2 granulé primaire O3 les tailles des microparticules (37, 62, 92 m) ont été étudiées. Il est démontré qu'en contrôlant la quantité d'additifs CNP et Al2 O3 taille des microparticules, différentes couvertures de surface ont pu être obtenues, conduisant à une formation contrôlée de microstructures avec différentes propriétés mécaniques. Utilisation du CNP-Al2 homogène O3 composite, une couche de carbone interconnectée continue a été obtenue le long des joints de grains d'Al2 O3 . Un Al2 dense et compact O3 matrice a également été observée en raison du bon frittage de Al2 O3 nanoparticules. A partir des résultats d'un test de flexion 3 points et d'indentation, le contrôle des propriétés mécaniques a été démontré en ajustant la couverture de CNP sur Al2 O3. Le changement de module d'élasticité était soit dû à l'inhibition d'un frittage efficace, soit au glissement de la couche de carbone généré au niveau de l'Al2 O3 interface. A partir de cette étude, nous avons démontré la faisabilité de la conception microstructurale des céramiques avec une interface interconnectée en utilisant CNP-Al2 O3 composite. Cette méthode de conception microstructurale ouvrira de plus grandes possibilités et un plus grand potentiel pour la conception de matériaux via un assemblage ascendant afin d'induire les propriétés souhaitées pour un large éventail d'applications.

Disponibilité des données et des matériaux

Toutes les données générées ou analysées au cours de cette étude sont incluses dans cet article publié (et ses fichiers d'informations supplémentaires).

Historique des modifications

Abréviations

- CNP :

-

Nanoparticules de carbone

- PDDA :

-

Chlorure de polydiallyldiméthylammonium

- PSS :

-

Styrènesulfonate de polysodium

- SDC :

-

Désoxycholate de sodium

- SEM :

-

Microscope électronique à balayage

Nanomatériaux

- Les propriétés des composites de résine et de fibre et pourquoi ils sont bénéfiques

- Propriétés paramagnétiques des nanomatériaux dérivés du fullerène et de leurs composites polymères :effet de pompage drastique

- Effet synergique du graphène et des MWCNT sur la microstructure et les propriétés mécaniques des nanocomposites Cu/Ti3SiC2/C

- Préparation et propriétés optiques des films GeBi à l'aide de la méthode d'épitaxie par faisceau moléculaire

- Synthèse sonochimique en une étape facile et propriétés photocatalytiques des composites graphène/Ag3PO4 Quantum Dots

- Propriétés matérielles et optiques des points quantiques de carbone fluorescent fabriqués à partir de jus de citron par réaction hydrothermale

- Influence du paramètre d'ajustement du pH pour la modification sol-gel sur les propriétés structurelles, microstructurales et magnétiques de la ferrite de strontium nanocristallin

- Surrefroidissement de l'eau contrôlé par nanoparticules et ultrasons

- Propriétés des matériaux d'ingénierie :générales, physiques et mécaniques