Production efficace de graphène à quelques couches de haute qualité à l'aide d'une simple méthode d'exfoliation assistée par hydrodynamique

Résumé

Le graphène, un nanomatériau bidimensionnel, a montré d'énormes applications prometteuses dans un large éventail de domaines. La production de masse de graphène sans défaut est une condition préalable à ses applications. Dans ce travail, en utilisant une vanne à pointeau, nous proposons une méthode simple d'exfoliation assistée par hydrodynamique pour produire des flocons de graphène à quelques couches de haute qualité. Les flocons de graphène préparés, avec une couche moyenne de 5 (~ 71% moins de cinq couches) et un rapport d'intensité Raman D/G aussi bas que 0,1, sont exempts de défauts et d'oxydation. L'épaisseur et la longueur moyennes des flocons de graphène à quelques couches sont respectivement de 2,3 nm (~ 90% < 4 nm) et 1,9 μm (~ 50% dans la plage de 1 à 7 μm). Dans un essai à l'échelle du laboratoire, la concentration de graphène peut atteindre 0,40 g/ml dans des conditions de fonctionnement douces (pression de travail 20 MPa, 16 cycles), et le taux de production correspondant est de 0,40 g/h. L'exfoliation assistée par hydrodynamique par vanne à pointeau offre potentiellement une méthode simple et efficace pour la production à grande échelle de graphène de haute qualité.

Introduction

Le graphène, une couche unique de graphite, fait l'objet d'une attention croissante depuis sa découverte en 2004 [1]. Grâce à ses propriétés physiques et chimiques impressionnantes [2], le graphène a montré des applications très prometteuses dans un large éventail de domaines, tels que l'électronique [3], la photonique [4], la catalyse [5, 6], la conversion/le stockage d'énergie [7 ,8,9], et des nanocomposites polymères [10, 11]. Pour répondre à ces applications potentielles passionnantes, une attention particulière a été portée à la production de graphène de haute qualité à grande échelle.

À ce jour, de nombreuses méthodes telles que le clivage micromécanique [12], le dépôt chimique en phase vapeur [13, 14], la synthèse solvothermique [15], l'exfoliation chimique [16, 17] et l'exfoliation en phase liquide [18, 19] ont été proposées pour produire graphène. Parmi celles-ci, l'exfoliation en phase liquide, à savoir l'exfoliation du graphite pour la préparation du graphène dans un milieu liquide, est considérée comme l'une des approches les plus prometteuses et les plus simples pour réaliser une production de masse de graphène à faible coût [19]. L'exfoliation en phase liquide est généralement mise en œuvre par ultrasons. Cependant, l'exfoliation par ultrasons dépend fortement de la géométrie de la taille et de la forme des vaisseaux ultrasoniques, ce qui fait que cette méthode possède un faible rendement, prend du temps et, en particulier, une impossibilité de mise à l'échelle [20, 21]. De plus, des études récentes ont indiqué que le graphène produit par exfoliation aux ultrasons a beaucoup plus de défauts de structure que prévu [22].

Récemment, comme voie alternative, l'exfoliation en phase liquide assistée par la dynamique des fluides a été proposée pour produire du graphène à faible teneur en défauts à grande échelle [21, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32,33]. En utilisant un dispositif de cavitation à jet, Liang et al. [29] ont préparé une série de dispersions de graphène avec une concentration maximale de 0,12 mg/ml, alors que le temps de traitement était long jusqu'à 8 h. Liu et al. [26] ont produit une dispersion de graphène avec une concentration de 0,27 mg/ml à l'aide d'un mélangeur à cisaillement élevé spécialement conçu. Nacken et al. [31] ont montré la production de dispersion de graphène avec la concentration de 0,223 mg/ml par un homogénéisateur haute pression. Yi et al. [27] ont démontré la faisabilité de l'exfoliation par un mixeur de cuisine, et du graphène à la concentration de 0,22 mg/ml a été produit. En utilisant le mixeur de cuisine, une concentration plus élevée de 1 mg/ml a été obtenue par Varrla et al. [30]. Des études antérieures ont montré que l'exfoliation assistée par la dynamique des fluides offre de bonnes perspectives de production évolutive de graphène. Cependant, étant donné que des conditions opératoires intensives et un temps de traitement long sont généralement requis pour cette technique, le graphène obtenu se caractérise par des rapports d'intensité Raman D/G élevés (I D /Je G , une mesure du contenu des défauts) et de faibles rapports d'aspect. Par exemple, Liang et al. [29] a signalé un I D /Je G valeur de 0,38 pour le graphène exfolié par cavitation par jet, alors que la longueur était inconnue. Le graphène produit par le mixeur de cuisine (I D /Je G = 0,3-0,7, longueur =0,63 μm) et homogénéisateur haute pression (I D /Je G = 0,52-0,78, longueur =0,02-0,58 μm) ont également été présentés avec un I élevé D /Je G valeurs et de faibles rapports d'aspect [30, 31]. Différentes méthodes d'exfoliation assistées par la dynamique des fluides donnent I D /Je G et la longueur dans la gamme de 0,14 à 0,78 et 0,02 à 1,41 μm [26,27,28,29,30,31,32,33], respectivement. Par conséquent, une méthode plus efficace en termes de concentration de graphène plus élevée et de rapport d'aspect élevé est d'une grande importance.

Dans ce travail, une méthode simple basée sur un mécanisme hydrodynamique a été proposée pour la production évolutive de flocons de graphène à quelques couches de haute qualité. Une simple valve à pointeau a été utilisée comme dispositif d'exfoliation. Le processus d'exfoliation a été illustré en utilisant 80 % en poids de N -méthyl pyrrolidone solution aqueuse comme solvant [34, 35]. La qualité des produits a été caractérisée par microscopie électronique à balayage (MEB), microscopie électronique à transmission (MET), microscopie à force atomique (AFM), spectroscopie Raman et spectroscopie photoélectronique à rayons X (XPS). Les effets des paramètres de fonctionnement sur les concentrations de graphène ont également été étudiés.

Matériaux et méthodes

Matériaux

N -La méthylpyrrolidone (NMP) (pureté 99,5 %) et la poudre de graphite (≤ 325 mesh, pureté 99,9 %) ont été achetées auprès d'Aladdin Industrial Corporation à Shanghai (Chine). L'eau déminéralisée a été purifiée par un système de purification d'eau de laboratoire (SZ-97A, Shanghai, Chine).

Exfoliation du graphite en quelques couches de flocons de graphène

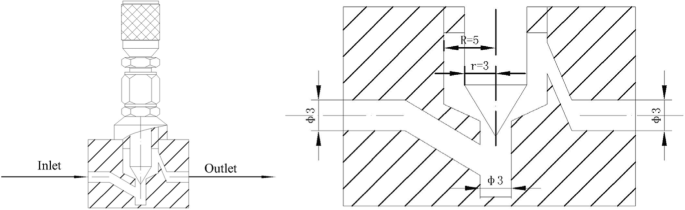

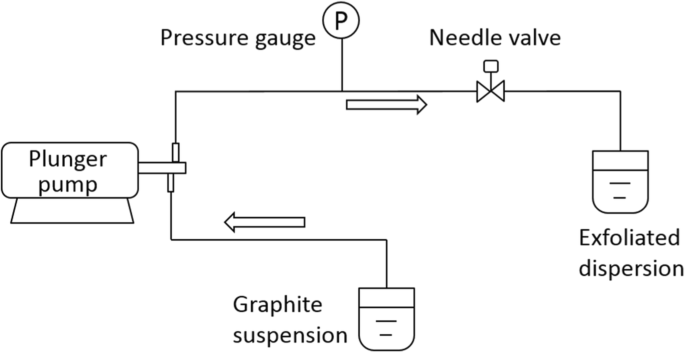

Une vue schématique de la vanne à pointeau utilisée pour l'exfoliation est illustrée à la Fig. 1. Lorsqu'un liquide passe à travers l'espace étroit de la vanne, une cavitation et un gradient de vitesse peuvent être générés en raison d'une vitesse brutale et d'un changement géométrique, qui peuvent induire une force normale et force de cisaillement pour l'exfoliation. En ajustant simplement la largeur de l'espace de soupape, les conditions de travail peuvent être variées et contrôlées. La figure 2 montre un organigramme du processus d'exfoliation assistée hydrodynamiquement par vanne à pointeau. Dans une expérience typique, de la poudre de graphite a été dispersée dans une solution aqueuse à 80 % en poids de NMP pour obtenir une suspension de graphite à la concentration de 10 mg/ml. Ensuite, la suspension a été pompée par une pompe à piston (modèle 2-JW, Zhijiang Petrochemical, Chine) à travers la vanne à pointeau. En ajustant l'ouverture de la vanne, la pression de travail a été contrôlée à 20 MPa. Après 16 cycles, la dispersion a été collectée puis centrifugée à 500 tr/min pendant 60 min (SC-3610, USTC Zonkia, Chine) pour éliminer le graphite non exfolié. Par la suite, la dispersion surnageante a été décantée et conservée pour une utilisation ultérieure.

Une vue schématique de la vanne à pointeau

Schéma de principe du processus d'exfoliation assistée hydrodynamique

Caractérisation

La morphologie et la taille du graphène ont été analysées par SEM (VEGA3, TESCAN). Les échantillons pour SEM ont été recouverts d'or dans une atmosphère d'argon. La MET a été réalisée par un Tecnai G2 F30 S-Twin et exploité à 300 kV. Les échantillons ont été préparés en laissant tomber la dispersion de graphène sur des grilles de carbone trouées. Les images AFM ont été capturées en mode tapotement à l'aide d'une icône Bruker Dimension. Un mica nouvellement clivé a été utilisé comme substrat pour l'analyse AFM. La spectroscopie Raman a été réalisée avec un Lab RAM HR800 (λ = 532 nm) à température ambiante. XPS a été utilisé pour détecter le défaut d'oxydation du graphène à l'aide d'un analyseur ESCALAB 250Xi. L'absorption UV-Vis a été réalisée pour mesurer la concentration de graphène par un spectrophotomètre Lambda 35 (PerkinElmer) à une longueur d'onde de 660 nm.

Résultats et discussion

Qualité des flocons de graphène

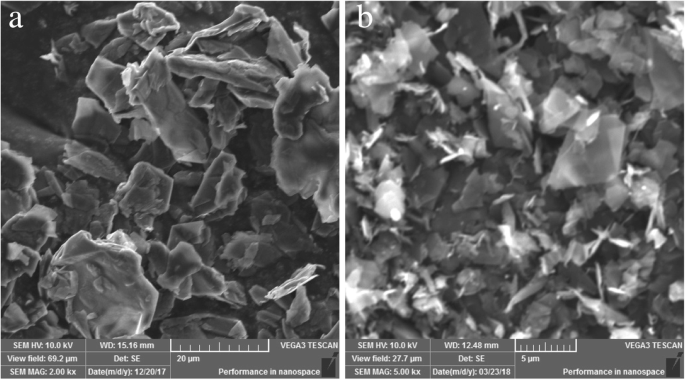

La figure 3 affiche des images SEM typiques du graphite en vrac et de la poudre de graphène préparée. Le graphite en vrac était une poudre semblable à des flocons avec une taille latérale et une épaisseur d'environ 5-20 μm et 10 μm, respectivement. En comparaison, la poudre de graphène préparée contient des flocons considérablement plus minces avec une taille latérale qui a diminué à environ 1 à 7 μm, tandis que l'épaisseur était bien inférieure à 1 μm. Clairement, le graphite en vrac a été exfolié en petits flocons. Notez que plusieurs flocons avec des bords pliés sont apparus, que l'on croyait être des flocons de graphène monocouche ou à quelques couches [26].

Images SEM de a le graphite en vrac et b la poudre de graphène préparée

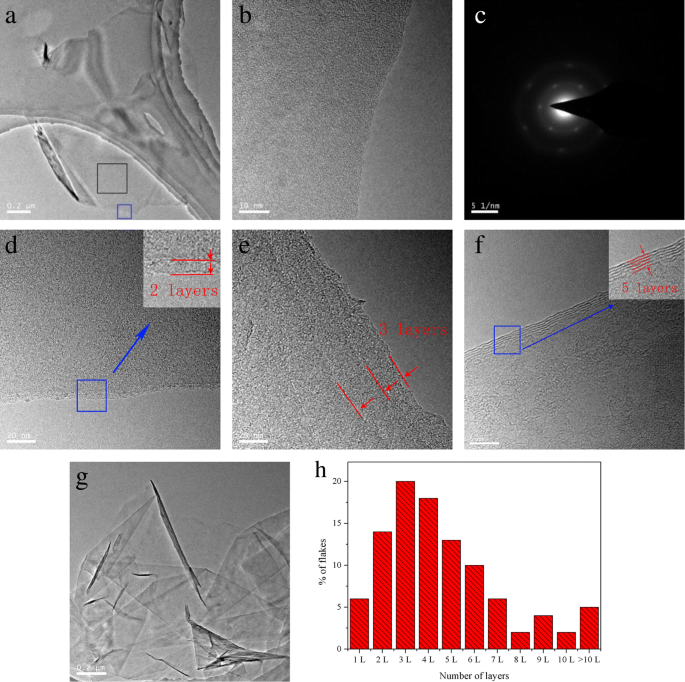

Pour identifier la formation de graphène monocouche ou à quelques couches, une analyse MET a été effectuée pour observer visuellement le nombre de couches de graphène. La figure 4 présente des images TEM typiques des flocons de graphène préparés. La figure 4a montre un flocon de graphène monocouche avec un bord plié. Une image MET haute résolution de la boîte bleue de la figure 4a est affichée sur la figure 4b. Un bord lisse dominé par une ligne sombre a été clairement observé, indiquant la formation de graphène monocouche [23]. Une identification plus définitive du graphène monocouche a été confirmée par des diagrammes de diffraction des électrons à zone sélectionnée (sélectionnés dans la boîte noire de la figure 4a). Comme le montre la figure 4c, une diffraction typique du graphène monocouche a été présentée, c'est-à-dire que les taches internes {1100} étaient plus intenses que les taches externes {2110} [18, 36, 37]. Le diagramme de diffraction hexagonal indique une bonne cristallinité du graphène préparé [18]. Les figures 4d–f sont des images MET typiques de flocons de graphène bicouche, tricouche et à cinq couches. La figure 4g est une image de plusieurs flocons de graphène individuels empilés en raison de la tendance à l'agglomération. Une analyse statistique de la distribution des couches a été obtenue à partir de l'analyse MET d'au moins 100 flocons de graphène. Comme le montre la figure 4h, ~ 71 % des flocons avaient moins de cinq couches, et la couche moyenne était de 5, indiquant une haute qualité de graphène. Notez qu'en raison du fait que des flocons de graphène de très petite taille seraient perdus à travers les grilles MET trouées, les résultats statistiques de la couche étaient probablement supérieurs à la valeur réelle correspondante.

Images MET typiques et diffraction électronique des flocons de graphène préparés. un Flocon de graphène monocouche avec bord plié, b image agrandie de la boîte bleue dans l'image (a ), c diffraction électronique de la boîte noire sélectionnée dans l'image (a ), d un flocon de graphène bicouche, e un flocon de graphène tricouche, f un flocon de graphène à cinq couches, g plusieurs flocons de graphène individuels, h distribution du nombre de couches (obtenue à partir de l'analyse MET d'au moins 100 flocons de graphène)

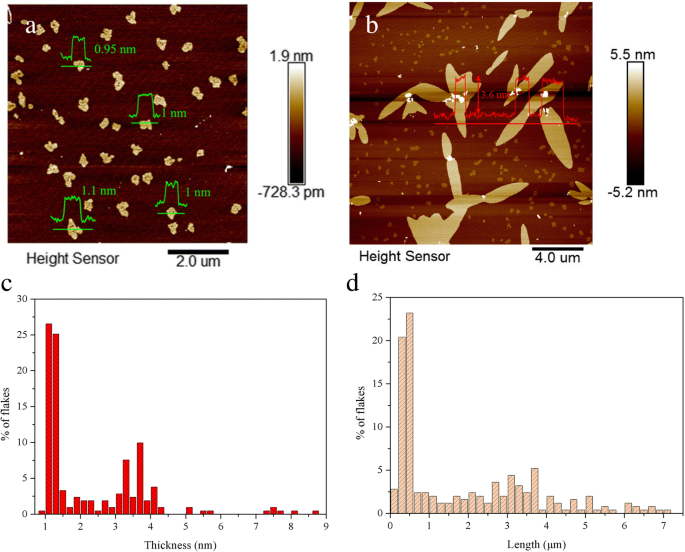

Pour mieux identifier l'épaisseur et la longueur du graphène, l'analyse AFM a été réalisée en utilisant une plaquette de mica comme substrat. La figure 5a montre une image AFM typique de flocons de graphène monocouche. L'analyse transversale a indiqué que la hauteur topographique des flocons est d'environ 1 nm, ce qui pourrait être considéré comme des flocons monocouches en raison du fait que le graphène monocouche est généralement mesuré à 0,4-1 nm par l'AFM en raison de le matériel d'analyse et les substrats et les eaux résiduelles [38]. Des flocons de graphène à quelques couches ont pu être observés sur la figure 5b. L'épaisseur de ces flocons était d'environ 3,6 nm, tandis que la longueur pouvait atteindre 3 à 5 μm. D'autres analyses statistiques des distributions épaisseur/longueur ont été obtenues à partir de l'analyse AFM d'au moins 200 flocons de graphène. Comme le montrent les figures 5c, d, ~ 90 % des flocons de graphène étaient inférieurs à 4 nm. Seule une minorité d'environ 5 % de paillettes d'une épaisseur supérieure à 5 nm ont été observées. De plus, environ 50 % des flocons avaient une longueur comprise entre 1 et 7 μm. L'épaisseur et la longueur moyennes des flocons étaient respectivement de 2,3 nm et 1,9 μm, ce qui confirme la haute qualité du graphène.

Images AFM représentatives de a flocons de graphène monocouche et les profils de hauteur correspondants, b flocons de graphène à quelques couches et profils de hauteur correspondants, c répartition de l'épaisseur des flocons, et d distribution de longueur des flocons (c et d ont été obtenus à partir de l'analyse AFM d'au moins 200 flocons de graphène)

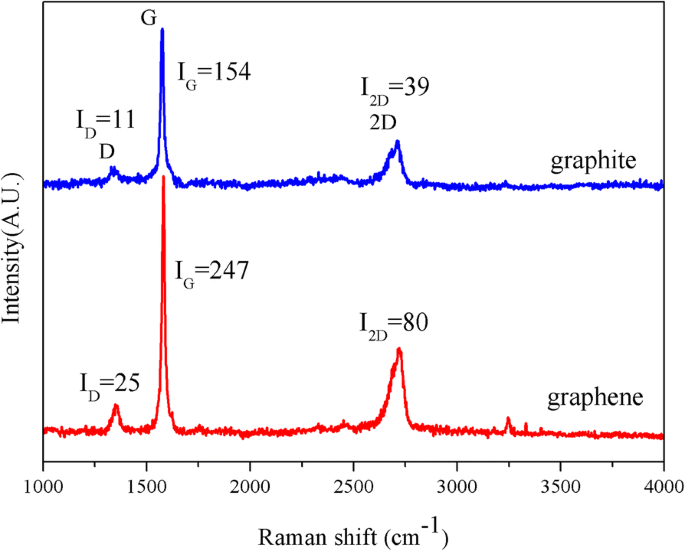

La spectroscopie Raman a été réalisée pour détecter la teneur en défaut du graphène. La figure 6 montre des spectres Raman typiques du graphène préparé avec le graphite en vrac comme échantillon de référence. Trois pics caractéristiques, c'est-à-dire la bande D (~ 1350 cm −1 ), bande G (~ 1580 cm −1 ) et bande 2D (~ 2700 cm −1 ) ont été observés pour ces deux matériaux graphitiques. Pour le graphène, la bande 2D était en forme de pic symétrique. La largeur totale à mi-hauteur (FWHM) de la bande G était de 13 cm −1 , correspond bien aux rapports précédents pour les flocons minces de graphène (12-14 cm −1 ) [39]. De plus, le rapport d'intensité de D/G (I D /Je G ) pour le graphène préparé était de 0,10, inférieur à celui du graphène exfolié par ultrasons (0,29) [32], du graphène exfolié par force de cisaillement (0,17-0,37) [24, 26] et d'autres graphènes exfoliés par la dynamique des fluides (0,21-0,78) [31 , 32], vérifiant davantage la haute qualité du graphène.

Spectroscopie Raman du graphite massif et du graphène

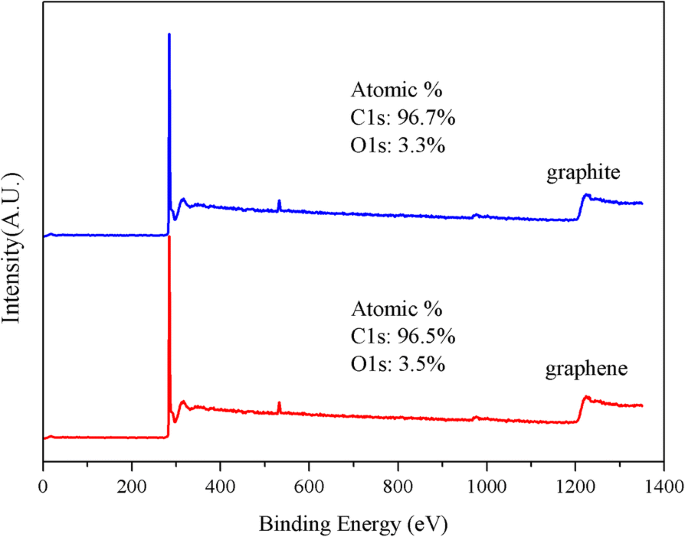

La teneur en oxydes des flocons de graphène préparés a été étudiée par XPS. Comme le montre la figure 7, les spectres XPS du graphène préparé présentaient les mêmes liaisons et une composition similaire à celle du graphite en vrac, indiquant l'absence de modification chimique ou d'oxydation pendant le processus d'exfoliation. Les résultats ci-dessus ont démontré que l'exfoliation assistée par hydrodynamique par vanne à pointeau est une méthode efficace pour produire du graphène non oxydé à quelques couches de haute qualité.

Spectres XPS du graphite en vrac et du graphène

Effets des paramètres de fonctionnement sur la concentration de graphène

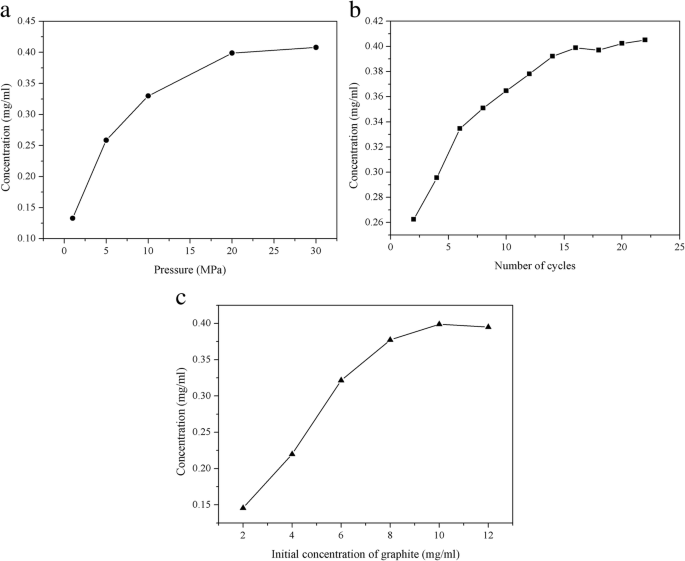

Pour maximiser la productivité du graphène à quelques couches, les effets des paramètres de fonctionnement, c'est-à-dire la pression de travail (P ), nombre de cycles (N ), et la concentration initiale de graphite en vrac (C je ), sur la concentration de la dispersion de graphène à quelques couches ont été étudiées.

Comme le montre la figure 8a (N = 16, C je = 10 mg/ml), la concentration a évidemment augmenté avec l'augmentation de la pression de service de 1 à 20 MPa, et une concentration aussi élevée que 0,40 mg/ml a été atteinte à 20 MPa. Cependant, en augmentant encore la pression de travail à 30 MPa, aucune augmentation significative de la concentration n'a été observée. De tels résultats peuvent s'expliquer par les raisons suivantes. Dans le processus d'exfoliation assistée hydrodynamiquement, l'augmentation de la pression de travail entraîne une augmentation de l'intensité d'effondrement de la cavité, ce qui entraîne une augmentation de l'amplitude de la contrainte dérivée de la cavitation et de la turbulence, favorisant ainsi le délaminage du graphite. La concentration n'a pas changé de manière appréciable au-dessus de 20 MPa, probablement en raison de l'agglomération et du réempilement des flocons de graphène provoqués par l'élévation de température sous une pression de service plus élevée [31].

Effets des conditions opératoires sur la concentration de graphène à quelques couches. un Pression de travail, b nombre de cycles, et c concentration initiale de graphite

La figure 8b montre la dépendance du nombre de cycles sur la concentration de graphène (P = 20 MPa, C je =10 mg/ml). Comme prévu, la concentration a augmenté avec l'augmentation du nombre de cycles. Avec 16 cycles, la concentration a atteint une valeur maximale de 0,4 mg/ml. Cependant, en augmentant encore le nombre de cycles, la concentration est restée pratiquement inchangée. Dans le processus d'exploitation par vanne à pointeau, le passage de la suspension à travers la vanne plus d'une fois pourrait entraîner la fragmentation du graphite, ce qui était favorable à l'exploitation en raison du fait que les morceaux de graphite plus petits sont plus faciles à délaminer en graphène que les plus gros [25] . Cependant, à mesure que les paillettes de graphite deviennent plus petites, la taille du graphite est comparable à celle des bulles de cavitation [39]. Par conséquent, la formation de nouveaux flocons de graphène devient difficile.

La concentration initiale de graphite en vrac a également eu une influence significative sur la concentration de graphène [40]. Comme le montre la figure 8c (P = 20 MPa, N = 16), la concentration a augmenté de 0,146 à 0,40 mg/ml avec l'augmentation de la concentration initiale de graphite de 2 à 10 mg/ml. Dans le processus d'exfoliation en phase liquide, les collisions particule-particule sont bénéfiques pour le délaminage du graphite. Une concentration initiale plus élevée de graphite conduit au renforcement de la collision des particules, contribuant ainsi à l'auto-exfoliation du graphène [26]. Lorsque la concentration initiale de graphite a encore augmenté à 12 mg/ml, la concentration de graphène a légèrement diminué. Des résultats similaires ont été observés par Liang et al. [29] et Arao et al. [32], ont indiqué qu'une dispersion de graphite trop concentrée entraverait au lieu de favoriser la concentration de graphène.

Comparaison de graphène à quelques couches produit par différentes méthodes de dynamique des fluides

Le tableau 1 présente un résumé de la concentration, de la longueur et du I D /Je G du graphène à quelques couches produit par différentes méthodes de dynamique des fluides. Le graphène produit par la valve à pointeau avait une concentration aussi élevée que 0,40 mg/ml, ce qui était supérieur à la plupart des valeurs rapportées. Dans un essai à l'échelle du laboratoire, le taux de production a été calculé à 0,40 g/h. Les concentrations rapportées par Varrla et al. [30] et Arao et al. [32] pouvaient atteindre respectivement 1 mg/ml et 7 mg/ml. Cependant, la longueur de leurs produits était plus petite (0,63 μm, 1,41 μm). En revanche, le graphène obtenu dans cette étude avait une longueur moyenne de 1,9 μm (plus grande que les tailles rapportées) et Raman I D /Je G aussi bas que 0,1 (inférieur aux ratios rapportés). Par conséquent, on peut conclure que l'exfoliation assistée par hydrodynamique par vanne à pointeau était une approche efficace pour produire des flocons de graphène à quelques couches de haute qualité.

Mécanismes d'exfoliation possibles

Nous suggérons que la supériorité de l'exfoliation assistée hydrodynamiquement soit attribuée au mécanisme d'exfoliation. Compte tenu de la structure de la vanne à pointeau, les effets de la dynamique des fluides en écoulement sont responsables du délaminage du graphite :tout d'abord, lorsque la suspension contenant du graphite traverse l'espace étroit de la vanne, la pression totale du liquide tombe nettement en dessous de sa pression de vapeur. En conséquence, un jet turbulent qui provoque d'énormes contraintes hydrodynamiques se forme à la sortie de la vanne et génère un volume important de bulles de cavitation. Les bulles se développent alors à partir de micro-noyaux gazeux et s'effondrent ensuite intensément. Avec l'effondrement des bulles, des microjets intensifs et des ondes de choc qui entourent le graphite sont générés, entraînant ainsi le délaminage [41]. Deuxièmement, le gradient de vitesse et la collision contribuent également à l'exfoliation. Lorsque le liquide sort de l'espace étroit de la vanne, une force de cisaillement visqueuse, qui est préférable pour le délaminage, peut être induite par un gradient de vitesse dû à une vitesse brusque et à un changement géométrique [32]. De plus, l'auto-exfoliation du graphène provoquée par la collision de particules de graphite est également favorable à l'exfoliation [26].

Conclusions

En résumé, nous avons démontré la production de graphène à quelques couches de haute qualité en utilisant une méthode simple d'exfoliation assistée par hydrodynamique. Les résultats ont indiqué qu'environ 71 % des flocons de graphène préparés étaient constitués de moins de cinq couches, tandis que l'épaisseur et la longueur moyennes des flocons étaient de 2,3 nm (~ 90 % < 4 nm) et de 1,9 μm (~ 50 % dans la plage de 1 –7 μm), respectivement. Les flocons avec I D /Je G rapport aussi bas que 0,1 étaient exempts de défauts et d'oxydation. Dans un essai à l'échelle du laboratoire, la concentration de graphène à quelques couches a pu atteindre 0,40 mg/ml dans des conditions de fonctionnement douces (pression de travail 20 MPa, 16 cycles) et le taux de production correspondant était de 0,40 g/h. L'exfoliation assistée par hydrodynamique par vanne à pointeau était potentiellement une méthode efficace pour la production évolutive de graphène de haute qualité.

Abréviations

- AFM :

-

Microscopie à force atomique

- C je :

-

Concentration initiale de graphite en vrac

- FWHM :

-

Pleine largeur à mi-hauteur

- Je D /Je G :

-

Rapport d'intensité Raman D/G

- N :

-

Nombre de cycles

- NMP :

-

N -méthylpyrrolidone

- P :

-

Pression de travail

- SEM :

-

Microscopie électronique à balayage

- TEM :

-

Microscopie électronique à transmission

- XPS :

-

Spectroscopie photoélectronique aux rayons X

Nanomatériaux

- Éponge de titane et ses processus de production

- UTILISATION DU MASTERBATCH DE REMPLISSAGE DANS LA PRODUCTION PLASTIQUE

- Composites de graphène quantique/TiO2 co-dopé S, N pour une génération d'hydrogène photocatalytique efficace

- Exploration du cadre organique Zr-Metal-Organic comme photocatalyseur efficace pour la production d'hydrogène

- Exfoliation liquide à haute efficacité de nanofeuillets de nitrure de bore à l'aide d'une solution aqueuse d'alcanolamine

- Vers l'exploration de la structure de TaS2 monocouche à peu de couches par une exfoliation efficace sans ultrasons

- Qu'est-ce qu'une batterie au graphène ? [Un aperçu simple]

- Les avantages de l'utilisation des machines de capsulage

- Taiwan CNC CMM pour une production de haute qualité