Étude comparative sur la stabilité microstructurale du nickel nanocristallin électrodéposé pré-recuit pendant le laminage des paquets

Résumé

La stabilité microstructurale est un problème important pour les matériaux nanocristallins à utiliser en pratique dans de nombreux domaines. Le présent travail montre comment la microstructure évolue avec la déformation de laminage dans du nickel nanocristallin électrodéposé pré-recuit contenant une texture fibreuse initiale forte, sur la base de l'analyse du profil de la raie de diffraction des rayons X ainsi que de l'observation en microscopie électronique à transmission. L'influence de la contrainte de cisaillement sur la stabilité microstructurale de l'interface de contact métal/rouleau est comparée à celle de l'interface de contact métal/métal; cette dernière serait plus proche de la déformation en compression en déformation plane. À partir des informations statistiques sur la microstructure, ainsi que de la microstructure observée expérimentalement des grains déformés après la dernière passe de laminage, il semble juste de conclure que la microstructure de l'interface de contact métal/métal est plus stable pendant le laminage des paquets que celle de l'interface métal/rouleau.

Introduction

Les matériaux nanocristallins (nc) avec une taille de grain inférieure à 100 nm présentent généralement d'excellentes propriétés mécaniques, en particulier une résistance élevée et une dureté élevée qui peuvent être exploitées dans une grande variété d'applications technologiques [1]. Cependant, un grand nombre d'études ces dernières années ont montré que la stabilité microstructurale est un enjeu incontournable et très important pour les matériaux nc lorsqu'ils sont utilisés en pratique [2,3,4]. En tant que l'une des caractéristiques microstructurales les plus courantes, la taille des grains est toujours prioritaire lors de la production et du traitement des matériaux nc. Malheureusement, il a été découvert qu'une croissance évidente des grains peut se produire lors du traitement thermique ou du traitement mécanique des matériaux nc [5,6,7,8,9]. Suivant la relation Hall-Petch classique pour les matériaux dans une plage de tailles de grains allant d'environ 20 à plusieurs centaines de micromètres, la croissance des grains entraînera une dégradation ou une détérioration des performances. Tout au long des recherches expérimentales sur la relation entre la microstructure et les propriétés des métaux nc, une grande quantité d'informations microstructurales a été obtenue par microscopie électronique à transmission haute résolution et/ou sonde atomique tridimensionnelle [10,11,12,13]. Ces résultats semblent directs et visibles, mais ils sont inévitablement remis en cause du fait qu'une telle observation locale est trop microcosmique. Par conséquent, il est nécessaire et important de comprendre la physique de la déformation plastique d'un point de vue plus macro ou global.

Les résultats de la comparaison du développement de la microstructure dans les matériaux nc déformés ont montré que le comportement de croissance des grains était influencé par les microstructures initiales telles que l'orientation des grains, la contrainte interne et la densité des défauts cristallins [6, 14, 15, 16]. Ainsi, il est difficile de comparer les résultats de l'évolution de la microstructure à partir d'autres publications. On s'attend à ce que deux échantillons ou plus se déforment simultanément dans les mêmes conditions de déformation nominales. Notez que le laminage cumulatif est l'une des techniques puissantes pour produire des microstructures à grains ultra-fins en introduisant une déformation et un gradient de déformation importants [17, 18]. Le laminage de paquets a été choisi comme voie de traitement par déformation dans notre étude précédente. Les effets de la déformation par roulage sur la microstructure, la texture et la dureté du Ni nc ont été principalement explorés [19, 20]. Il a été révélé que des zones déformées avec des tailles de grains différentes subissent des déformations différentes. Mais néanmoins, peu d'attention est accordée à une analyse comparative approfondie de l'évolution microstructurale telle que les changements de densité de défauts cristallins. Par conséquent, la présente étude vise à étudier plus avant la stabilité microstructurale du Ni nc laminé.

Matériel et méthodes

La feuille de nickel nc électrodéposée entièrement dense avec une pureté de 99,8 % a été choisie comme matériaux de recherche actuels. Avant la déformation par laminage, la tôle telle que reçue d'une épaisseur d'environ 0,22 mm a d'abord été recuite sous vide à 373 K pendant 30 min pour soulager la contrainte résiduelle. Aucune preuve de croissance évidente des grains n'a été trouvée. Par la suite, la tôle pré-recuite a été découpée en petits morceaux de dimensions 6 mm × 5 mm. Deux morceaux d'échantillons avec une microstructure initiale nominalement similaire, sélectionnés par analyse par diffraction des rayons X (XRD), ont été empilés ensemble puis passés à travers une paire de rouleaux d'un diamètre de 180 mm à température ambiante. Après chaque passe de laminage, il s'est avéré que les deux échantillons déformés présentaient à peu près la même réduction d'épaisseur. Au cours de ces processus de laminage de paquets, la contrainte de laminage nominale de chaque échantillon a été déterminée par ε = \( 2\ln \left({t}_0/t\right)/\sqrt{3} \), où t 0 et t sont respectivement l'épaisseur initiale et l'épaisseur finale [21]. A cet égard, nous nous sommes particulièrement intéressés à l'évolution de la microstructure de l'interface de contact métal/métal et de l'interface de contact métal/rouleau. Pour plus de commodité, l'interface de contact métal/métal a été appelée interface M/M, et l'interface de contact métal/rouleau a été appelée interface M/R.

Les changements microstructuraux induits par la déformation ont été examinés quantitativement par analyse XRD sur un diffractomètre PC Rigaku D/MAX-2500 avec une cible de Cu rotative (18KW), fonctionnant en mode de balayage à temps fixe. Les paramètres microstructuraux associés tels que la taille des grains et la microdéformation ont été obtenus par analyse de profil de raie de diffraction des rayons X [22, 23]. Pour vérifier les résultats obtenus à partir de XRD, la microscopie électronique à transmission (MET) a été utilisée pour effectuer une évaluation intuitive sur la microstructure finale de la section de direction normale de laminage, en particulier la distribution granulométrique. Des échantillons de feuille pour MET ont été préparés par électropolissage à double jet dans une solution de méthanol et d'acide nitrique (V :V = 4:1) à une température de 243 K. L'observation MET a été réalisée sur ZEISS LIBRA 200FE à 200 kV de tension d'accélération. La morphologie des grains a été observée en imagerie à fond clair. Les mesures de la taille des grains ont été effectuées en utilisant l'imagerie en champ sombre en conséquence. Pour chaque échantillon, plus de 200 grains ont été mesurés pour capturer l'évolution globale de la distribution granulométrique. De plus, compte tenu de la dimension limitée des petits échantillons, la mesure de la microdureté a été effectuée des deux côtés des échantillons après chaque passe de laminage, à l'aide d'un duromètre HVS-1000 micro Vickers avec une charge de 0,196 N.

Résultats et discussions

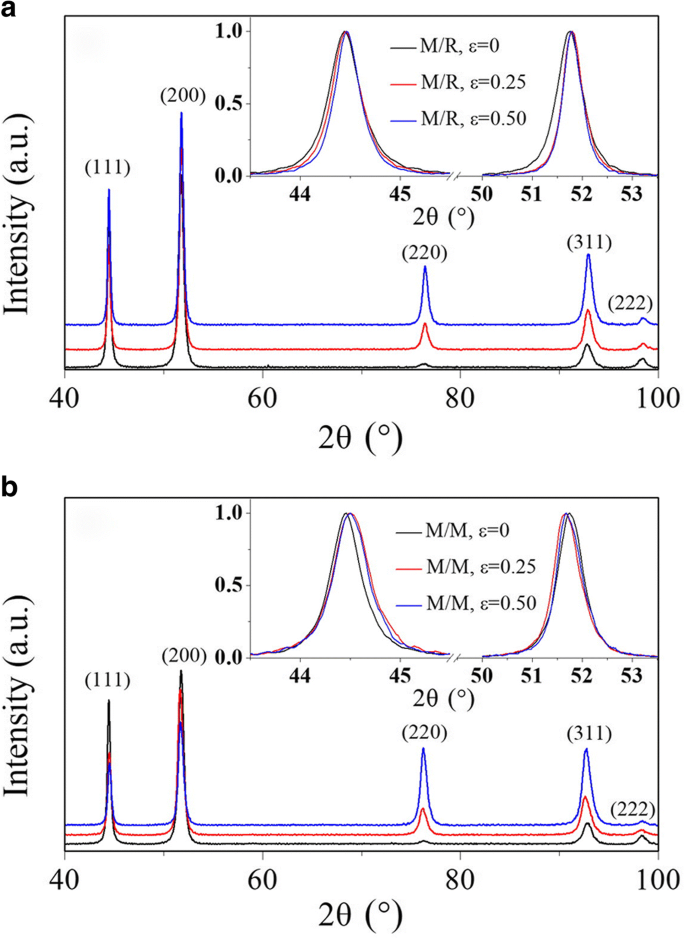

La figure 1 montre des modèles XRD typiques pour les interfaces M/R et M/M des échantillons de Ni nc laminés en pack avec différentes contraintes de laminage. Pour les échantillons non déformés recuits (ε = 0), il n'y a pas de différence notable d'intensité de diffraction entre l'interface M/R et M/M. Une analyse plus poussée du coefficient de texture indique que les échantillons non déformés ont une texture fibreuse initiale forte. Comme attendu, les intensités de diffraction, notamment pour les pics (111) et (200), présentent des évolutions de texture assez différentes après plusieurs passages de déformation pack-rolling (ε = 0.25 et ε = 0,50). Selon l'enquête précédente impliquant le développement de texture de déformation, l'interface M/R est dominée par la déformation de cisaillement, tandis que l'interface M/M est plus proche de la déformation en compression de déformation plane [24,25,26]. L'analyse quantitative sur les résultats normalisés des pics (111) et (200) prouve qu'il existe un certain décalage entre l'interface M/R et l'interface M/M. Dans le cas de l'interface M/R, les pics de diffraction sont significativement rétrécis, ce qui est principalement dû à la croissance des grains induite par la déformation. Cependant, dans le cas de l'interface M/M, un élargissement et un décalage de pic évidents sont observés, indiquant qu'un grand nombre de défauts cristallins tels que des dislocations et des défauts d'empilement ont été produits pendant le processus de laminage.

Modèles XRD typiques de a l'interface de contact métal/rouleau (M/R) et b l'interface de contact métal/métal (M/M) pendant la déformation par laminage du pack de nickel nanocristallin électrodéposé pré-recuit. Les pics normalisés des plans de réflexion (111) et (200) sont affichés dans le coin supérieur droit

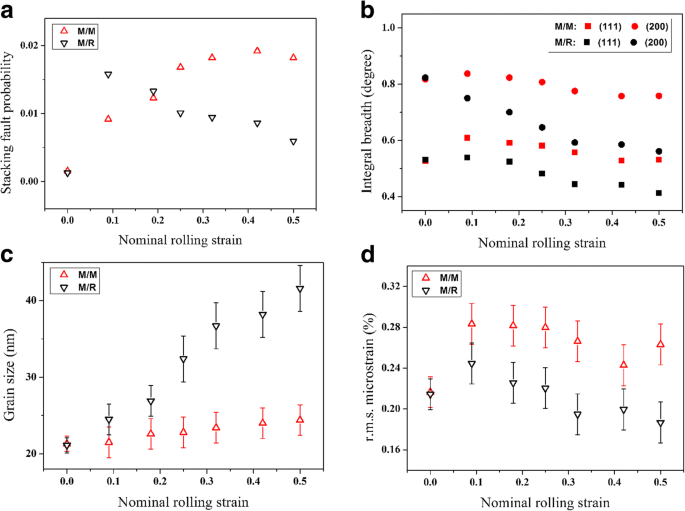

La figure 2 montre les résultats semi-quantitatifs de nc Ni après chaque passe de laminage, déterminés par l'analyse du profil de raie de diffraction des rayons X. La probabilité globale de défaut d'empilement (SFP), évaluée par décalage de pic, est illustrée à la figure 2a. Pour l'interface M/M, le SFP global présente un développement de tendance haussière relativement stable avec une tension croissante. Cependant, pour l'interface M/R, le SFP montre une forte augmentation au début de la déformation par laminage, atteignant une valeur maximale de 0,015 à une petite déformation de ~ 0,1. Par la suite, cette SFP tourne pour diminuer avec une déformation continue et obtenir une valeur de 0,006 à une déformation de 0,5, ce qui n'est que d'un tiers par rapport à la SFP de l'interface M/M. Considéré comme le mécanisme de génération des défauts d'empilement dans les métaux NC, un tel écart indique que la microstructure des différentes interfaces devrait subir différentes voies d'évolution.

Résultats quantitatifs de a probabilité de défaut d'empilement, b largeurs intégrales pour les pics (111) et (200), c granulométrie, et d r.m.s. microsouche obtenue par analyse de profil de raie de diffraction des rayons X

La figure 2b montre la variation des largeurs intégrales pour les pics (111) et (200). On peut voir que les largeurs intégrales des deux pics de diffraction de l'interface M/M sont significativement plus élevées que celle de l'interface M/R pendant tout le processus de déformation par laminage. En particulier, il convient de noter qu'il n'y a pas eu de grand changement dans la largeur intégrale de l'interface M/M, lors de la comparaison de l'état déformé final avec l'état tel que recuit. À la lumière de cela, les évolutions de la taille des grains et de la microdéformation quadratique moyenne (r.m.s.) sont soigneusement étudiées à partir de l'analyse du profil de la ligne XRD. Comme on peut le voir sur la figure 2c, deux interfaces des échantillons déformés montrent une tendance au grossissement des grains, mais avec des taux de grossissement différents. La taille moyenne des grains situés à l'interface M/R augmente plus rapidement, ce qui est prouvé par l'observation MET suivante. D'un autre côté, l'analyse des microstrains indique qu'il y a une petite augmentation de la valeur efficace. microcontrainte pour les deux interfaces au début de la déformation par laminage, comme illustré sur la Fig. 2d. Avec la poursuite de la déformation, le r.m.s. la microcontrainte à l'intérieur de l'interface M/R commence à décliner régulièrement et atteint une stabilité à un niveau d'environ 0,19%, tandis que la valeur efficace. la microdéformation à l'intérieur de l'interface M/M tend vers la stabilité à un niveau de ~ 0,26 %. Une telle réduction de la valeur efficace. La microdéformation est cohérente avec les rapports précédents sur l'alliage Ni-Fe NC laminé à froid électrodéposé après une déformation importante. En combinaison avec l'évolution de la taille des grains, la principale raison de la diminution de la valeur efficace. la microdéformation serait associée à la coalescence et au grossissement des grains [27,28,29].

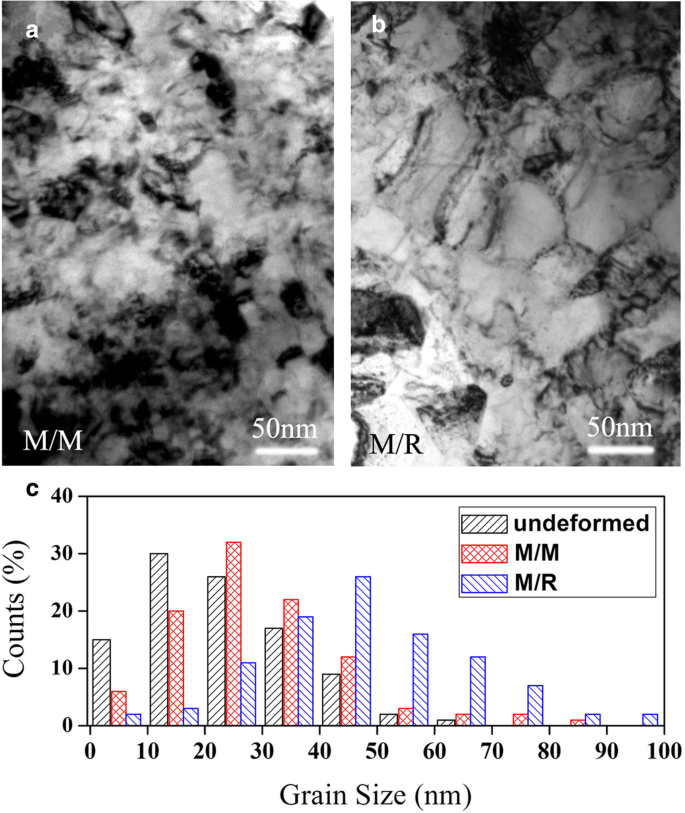

La figure 3 montre les résultats TEM typiques des interfaces M/M et M/R. Il est clairement mis en évidence que les grains situés à l'interface M/R sont bien plus gros que ceux situés à l'interface M/M après déformation. Une analyse plus approfondie de la distribution granulométrique montre qu'une grande proportion (plus de 75 %) des grains ont un diamètre inférieur à 40 nm dans l'échantillon non déformé. Après ε = 0,50 déformation par laminage, la proportion de petits grains (inférieurs à 40 nm) chute évidemment dans l'interface M/R. Au lieu de cela, la proportion de gros grains (au-dessus de 50 nm) augmente. Sur la base d'études antérieures sur les activités de dislocation dans les grains déformés, les dislocations complètes commenceraient progressivement à dominer la déformation des gros grains [30,31,32,33]. Ainsi, il n'est pas difficile de comprendre que le SFP de l'interface M/M est bien supérieur à celui de l'interface M/R.

Images TEM typiques de a l'interface de contact métal/métal (M/M) et b l'interface de contact métal/rouleau (M/R) après la dernière passe de laminage du paquet. La distribution granulométrique avant et après déformation est indiquée en c

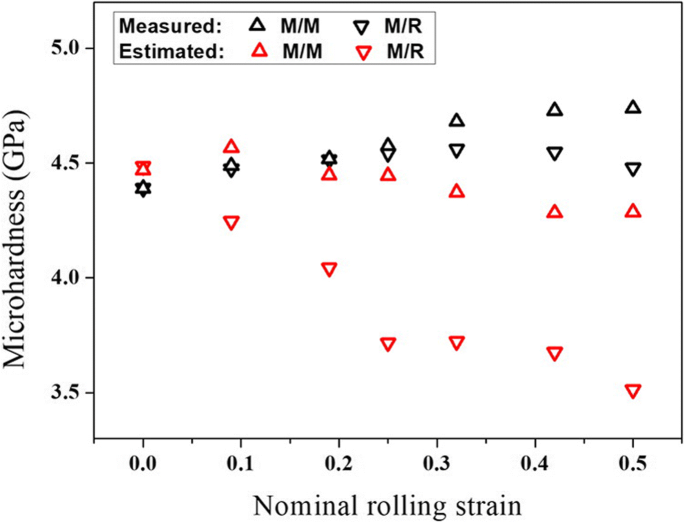

Pour corréler l'évolution de la microstructure avec la réponse mécanique, la variation de la microdureté des interfaces M/M et M/R est montrée sur la Fig. 4. Il n'y a pas de disparité évidente entre les deux interfaces au stade précoce de la déformation. Au fur et à mesure que la déformation augmente, la microdureté de l'interface M/M augmente continuellement, mais la microdureté de l'interface M/R semble diminuer. D'autre part, comparé à la taille des grains et à la microdureté des échantillons à l'état brut de recuit, un écrouissage induit par déformation se produit aux interfaces M/M et M/R, malgré la présence d'un grossissement des grains. Selon la relation Hall-Petch classique, la microdureté diminue avec l'augmentation de la taille des grains. Ensuite, pour les échantillons comme déformés, la relation Bailey-Hirsch est considérée [34, 35]. La microdureté par rapport à la racine carrée de la densité de dislocation est explorée. Il n'est pas surprenant de trouver un écart par rapport au comportement de Bailey-Hirsch. Au stade avancé de la déformation, la densité de dislocation résiduelle, déterminée par la valeur efficace. microcontrainte, est quelque peu inférieure à l'état brut de recuit pour l'interface M/R, mais la microdureté correspondante est quelque peu supérieure. Ici, sur la base des informations microstructurales obtenues correspondant à une zone macroscopique, il s'agit d'un essai pour explorer les contributions de deux facteurs microstructuraux communs, à savoir la densité de dislocation et la taille des grains, à la microdureté. En prenant les valeurs rapportées ou les valeurs calculées pour nc Ni [36,37,38], les valeurs estimées de microdureté sont également affichées sur la Fig. 4. Dans l'ensemble, les valeurs estimées de l'interface M/M sont supérieures à celle de la interface M/R, indiquant indirectement que les résultats statistiques XRD de l'évolution microstructurale sont crédibles. De plus, avec une comparaison et une analyse complètes de l'écart entre les valeurs estimées et les valeurs mesurées, il est conclu qu'il devrait y avoir un autre mécanisme de renforcement à l'intérieur des échantillons nc déformés, tels que les interactions dislocation-dislocation [37]. En particulier pour l'interface M/R, des interactions dislocation-dislocation pourraient être présentes dans les gros grains, contribuant à améliorer le degré d'écrouissage.

Mesure expérimentale et prévision estimée de l'évolution de la microdureté lors du laminage de pack de nickel nanocristallin pré-recuit. Les valeurs estimées de microdureté sont déterminées uniquement par la taille des grains et la densité de dislocation sur la base de la relation Hall-Petch et de la relation Bailey-Hirsch

Conclusion

Dans ce travail, la stabilité microstructurale du nickel nanocristallin au cours de la déformation par laminage a été étudiée quantitativement sur la base de l'analyse du profil de raie de diffraction des rayons X. La fiabilité de certains résultats pertinents a été validée par observation en microscopie électronique à transmission et mesure de la microdureté. La divergence dans le développement microstructural entre l'interface de contact métal/métal et l'interface de contact métal/rouleau était particulièrement préoccupante. Les résultats ont montré que les microstructures des deux interfaces ont subi des voies d'évolution différentes en raison de différentes contraintes imposées. D'après les informations statistiques microstructurales telles que la densité des défauts cristallins et la taille des grains, on peut conclure que la microstructure de l'interface de contact métal/métal s'est montrée plus stable pendant le laminage de l'emballage que celle de l'interface métal/rouleau.

Abréviations

- M/M :

-

Métal/métal

- M/R :

-

Métal/rouleau

- nc :

-

Nanocristallin

- r.m.s. :

-

Moyenne quadratique

- SFP :

-

Probabilité de défaut d'empilement

- TEM :

-

Microscopie électronique à transmission

- XRD :

-

Diffraction des rayons X

Nanomatériaux

- Alliages nanocristallins

- Effet de surface sur le transport du pétrole dans les nanocanaux :une étude de dynamique moléculaire

- Étude d'un nouveau système micellaire ressemblant à un ver amélioré par des nanoparticules

- Étude des premiers principes sur la stabilité et l'image STM du borophène

- Effets du pH micro-environnemental du liposome sur la stabilité chimique du médicament chargé

- Étude numérique d'un absorbeur solaire efficace constitué de nanoparticules métalliques

- Étude antitumorale de nanogels de sulfate de chondroïtine et de méthotrexate

- Nanopétales d'oxyde de nickel mésoporeux (NiO) pour la détection ultrasensible du glucose

- Comment l'automatisation des commandes clients peut créer de la stabilité pendant la pandémie