Une méthode simple assistée par ablation laser pour la fabrication d'un substrat SERS superhydrophobe sur un film en téflon

Résumé

Avec une sensibilité élevée au niveau d'une seule molécule, la diffusion Raman améliorée en surface (SERS) est considérée comme une technologie de détection optique ultrasensible avec de larges perspectives d'application dans de nombreux domaines. Cependant, la fabrication compliquée et le prix inabordable du substrat SERS sont toujours un obstacle sur la voie d'une large utilisation dans l'industrie. Dans ce travail, les spectres SERS sur un film commercial de Teflon gravé au laser (PTFE) avec microarray gravé sont étudiés. La mouillabilité de la surface du film modulée par la gravure au laser fait que le microréseau a la capacité de diminuer la zone de contact sur la surface du film pendant l'évaporation de l'eau. L'image SEM de la zone gravée souligne que le processus de gravure généré par les micro/nanostructures est crucial pour sa propriété superhydrophobe. Les molécules de sondage (c'est-à-dire le bleu de méthylène et la rhodamine6G) ont été utilisées pour enquêter avec la limite de détection (1 × 10 −14 M). De plus, la biomolécule (albumine sérique bovine) a été utilisée pour démontrer ses avantages dans des applications biologiques. Les intensités mesurées des spectres Raman sur ce PTFE avec microarray gravé au laser démontrent sa valeur potentielle pour un substrat SERS. Notre travail sur ce substrat SERS simple et bon marché avec une sensibilité élevée a une grande valeur commerciale et de nombreuses applications dans de nombreux domaines.

Contexte

La diffusion Raman améliorée en surface (SERS) a déjà suscité un grand intérêt parmi le public depuis sa découverte en 1974, car il s'agit d'une technique spectroscopique ultrasensible prometteuse pour obtenir l'empreinte vibrationnelle des caractéristiques moléculaires même dans le cas d'une solution super diluée [1, 2,3,4,5]. L'énorme champ électromagnétique près de la surface métallique est le facteur amélioré dominé dans le SERS, qui provient de l'oscillation collective excitée par la lumière des électrons libres appelée plasmon de surface. En conséquence, les signaux Raman moléculaires puissants obtenus sont principalement dérivés de ces molécules situées dans les nano-espaces ou fentes, appelés points chauds, près de la surface métallique où le champ électromagnétique est considérablement amélioré.

Dans les travaux précédents, les différentes nanoparticules d'Ag ou d'Au de morphologie ont été introduites pour se déposer sur la plaquette de verre ou de silicium afin de fabriquer le substrat SERS [6,7,8,9]. Malheureusement, le verre, la plaquette de silicium et d'autres substrats fréquemment utilisés sont hydrophiles, de sorte que les nanoparticules dispersées dans le solvant sont librement dispersées sur les substrats après l'évaporation, ce qui entraîne une distance entre les nanoparticules si grande qu'il est difficile de former un champ électromagnétique plus important. renforcement. Compte tenu de la diffusion du soluté, il existe une méthode qui devrait réussir à concentrer les solutés dans une petite zone, obligeant les nanoparticules à être densément emballées et les molécules à pénétrer dans les zones de point chaud, ce qui pourrait atteindre les objectifs en améliorant les signaux Raman des molécules. Par conséquent, le train de pensée fournit une autre approche pour fabriquer les substrats SERS percutants. Récemment, sur la base de la conception, divers substrats hydrophobes ou superhydrophobes ont déjà été signalés en tant que substrats SERS actifs grâce à l'amélioration élevée et à la reproductibilité améliorée, tels que le substrat de matrice de micro-piliers cylindriques en Si décoré d'Ag-NP, la matrice de nanotiges d'oxyde de zinc recouverte de nanoparticules d'argent substrat superhydrophobe, et ainsi de suite [10, 11]. La raison en est que la surface superhydrophobe pourrait efficacement assembler les solutés dissous dans la solution dans une petite plage après l'évaporation de l'eau. Cependant, de nombreux substrats superhydrophobes provoquent la perte de solutés en raison de leurs micro/nanostructures inhérentes [12, 13]. Pendant ce temps, le processus de fabrication de ces substrats est souvent long et complexe, et ces substrats sont généralement coûteux. Normalement, il faut plusieurs heures pour que toute l'eau se volatilise à température ambiante, ce qui limite la détection et l'analyse rapides dans les applications pratiques. En raison de ces inconvénients, il est difficile de vulgariser largement le substrat SERS superhydrophobe dans le monde réel.

Dans cet article, une méthode assistée par ablation laser a été proposée pour fabriquer le substrat SERS sur le téflon (PTFE). La mouillabilité de la surface est modifiée par la technologie de gravure laser. En concevant un motif de gravure laser approprié et en définissant les paramètres de gravure appropriés, un type de substrat en PTFE superhydrophobe avec des microréseaux est obtenu. Les puces à ADN sont hydrophobes et entourées par la zone superhydrophobe, qui est générée à partir de la gravure au laser.

Grâce au substrat spécial, les solutés dissous dans l'eau peuvent être collectés avec succès dans les petits cercles hydrophobes après l'évaporation du solvant, en seulement 10 min. Semblable aux plaques à 24 puits en laboratoire biologique, le substrat SERS développé avec des puits virtuels peut facilement détecter les molécules et leurs concentrations. De plus, le substrat SERS obtenu ne coûte que 20 RMB et l'ensemble du processus de fabrication prend 20 min. Dans l'ensemble, un substrat SERS peu coûteux, fiable, pratique et actif est fabriqué, qui peut accomplir une évaporation rapide sans affecter les résultats de détection dans ce travail.

Méthodes et expérience

Matériel

Nitrate d'argent (99,99 %), PVP (Mw = 58 000, K29-32), borohydrure de sodium (NaHB4 ), l'éthylène glycol (EG), le bleu de méthylène (MB) et la Rhodamine6G (R6G) ont été achetés auprès de Shanghai Aladdin biochemical Polytron Technologies Inc. (Shanghai, Chine). L'albumine de sérum bovin (BSA) a été achetée chez Sigma-Aldrich (Taufkirchen, Allemagne). Tous les produits chimiques ont été utilisés tels qu'ils ont été reçus sans autre purification ni traitement. De l'eau déminéralisée de haute pureté (18,25 MΩ·cm) a été produite en utilisant Aquapro AWL-0502-H (Aquapro International Company LLC., Dover, DE, USA). Le téflon tel qu'acheté (PTFE) a été directement utilisé, ce qui est largement disponible dans le commerce en ligne, et la taille était de 50 × 30 × 5 mm.

La synthèse de nanoparticules d'Ag

Les nanoparticules d'Ag ont été synthétisées selon une méthode de synthèse précédente. Dans le processus expérimental, la solution EG a été introduite pour dissoudre le solide ou la poudre. Au début, 6 mL d'une solution d'EG ont été ajoutés dans un flacon de 100 mL, puis le flacon a été placé dans un bain d'huile à une température de 165 °C sous agitation pendant 1 h. Ensuite, 0,08 mL d'un NaHB4 solution (0,0015 mg/mL), 1,5 mL d'une solution de PVP (20 mg/mL) et 0,4 mL d'un AgNO3 (48 mg/mL) ont été respectivement ajoutés dans le ballon précédent à tour de rôle en agitant pendant 20 min. Ensuite, le colloïde d'argent gris a été obtenu. Les nanoparticules d'Ag pourraient être extraites de la solution par centrifugation et lavées à l'éthanol plus de quatre fois. À la fin, l'échantillon a été dispersé dans l'eau pour une expérimentation plus poussée. En utilisant l'eau déminéralisée, les nanoparticules d'Ag telles que préparées seraient préparées en différentes concentrations de colloïde d'argent et les concentrations ont été estimées à 1,19 × 10 -11 , 1,19 × 10 −12 , 1,19 × 10 −13 , 1,19 × 10 −14 , et 1,19 × 10 −15 M.

La fabrication du PTFE gravé

Le PTFE d'origine acheté a été rincé avec de l'eau et de l'éthanol plus de trois fois. Ensuite, le PTFE original lavé a été gravé par le CO2 machine de gravure laser sur la base de la conception CAO illustrée dans le fichier supplémentaire 1 :Figure S1 utilisant la gravure laser (la puissance de sortie :16–24 %, la vitesse de gravure :35–75 mm/s, la longueur du pas de gravure :0,02–0,10 mm).

Caractérisation

La morphologie de surface du PTFE gravé et original a été obtenue par le SEM (TESCAN MIRA 3 FE). Cinq microlitres de solution aqueuse de nanoparticules d'Ag ont été déposés respectivement sur le PTFE d'origine et le PTFE gravé, puis le processus d'évaporation à température ambiante et les images de l'angle de contact statique avec l'eau ont été obtenus à l'aide d'une caméra à grande vitesse (Phantom V 7.3). La valeur de l'angle de contact statique avec l'eau a été mesurée par un type de logiciel commercial de règle.

Deux gouttes de 5 μL de solution d'Ag ont été déposées respectivement sur le PTFE d'origine et le PTFE gravé. Par la suite, ceux-ci seraient mis dans un four (70 °C). Après l'évaporation, les nanoparticules d'Ag agrégées sur les deux surfaces ont été caractérisées respectivement au microscope optique et au MEB. Une autre goutte de 5 μL de solution aqueuse de colloïde d'Ag a été déposée sur le PTFE gravé, et les images SEM des agrégats de nanoparticules d'Ag ont été obtenues après l'évaporation à température ambiante.

Dans une analyse SERS typique, une solution aqueuse d'Ag avec la même concentration et le même volume (5 μL) a été déposée sur le substrat PTFE d'origine et le substrat PTFE gravé respectivement pour former un sous-sol amélioré. Ensuite, 5 μL de solution aqueuse de MB et R6G avec différentes concentrations molaires (10 −9 , 10 −11 , 10 −12 , 10 −13 , et 10 −14 M) a été placé sur le substrat amélioré en tant que sonde et séché dans l'étuve de séchage (70 °C), et l'activité SERS a été mesurée avec le spectrographe Raman avec un laser He-Ne de 633 nm (10 mW). Comme indiqué, les molécules pourraient maintenir l'activité SERS à cette température [12]. Cinq microlitres de solution aqueuse de BSA avec différentes concentrations (20, 2, 0,2, 0,02 et 0,002 μg/mL) ont été placés sur le substrat amélioré et séchés au four (40 °C), et l'activité SERS a été mesurée avec le Spectrographe Raman avec un laser He-Ne 633 nm (10 mW). Pour maintenir la bioactivité de la BSA, la température d'évaporation a été fixée à 40 °C [14]. Les signaux ont été obtenus avec un balayage toutes les 20 s dans toutes les mesures.

Résultats et discussion

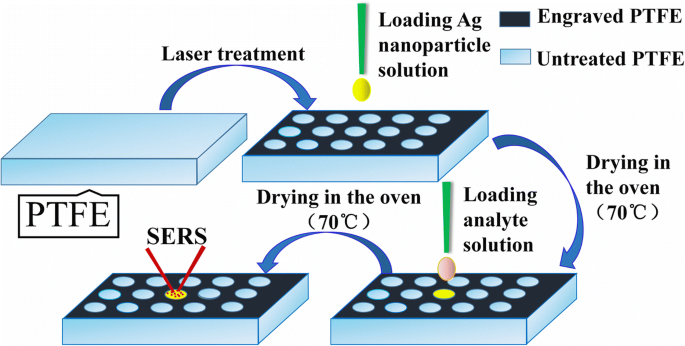

Le processus d'expérimentation est illustré à la figure 1. La mouillabilité de la surface en PTFE d'origine a été modifiée par un traitement au laser à l'aide de la conception CAO illustrée dans le fichier supplémentaire 1 : figure S1, ce qui a entraîné le fait que toute la surface est devenue superhydrophobe, à l'exception de ces éléments non traités. zones, qui étaient la surface hydrophobe (diamètre du cercle :0,5 mm, espacement :0,8 mm). La photographie du PTFE gravé est présentée dans le fichier supplémentaire 1 :Figure S2. Ensuite, une goutte de solution colloïdale d'Ag (5 μL) a été déposée sur le PTFE gravé et évaporée dans le four (70 °C). Environ 10 min plus tard, les nanoparticules d'Ag ont pu être agrégées dans le cercle (surface hydrophobe) en raison de la propriété hautement répulsive de la surface superhydrophobe, puis le substrat SERS actif a été obtenu. Premièrement, la Rhodamine6G (R6G) et le bleu de méthylène (MB) ont servi de molécules sondes pour étudier les performances SERS du substrat SERS fabriqué. Une goutte de solution moléculaire a été déposée sur le PTFE gravé recouvrant les nanoparticules d'Ag préalablement déposées. En raison de l'hydrophobie de la structure superhydrophobe, la gouttelette moléculaire deviendrait de plus en plus épaisse au cours du processus d'évaporation, ce qui enrichirait efficacement les molécules vers les zones de points chauds au niveau de l'espace entre les nanoparticules. Fait intéressant, l'évaporation à haute température pourrait non seulement accélérer l'évaporation du solvant pour obtenir une analyse rapide sans influencer les résultats de l'expérience, mais aussi à peine avoir un effet négatif sur l'agrégation des solutés à 70 °C.

Le schéma de principe du processus expérimental

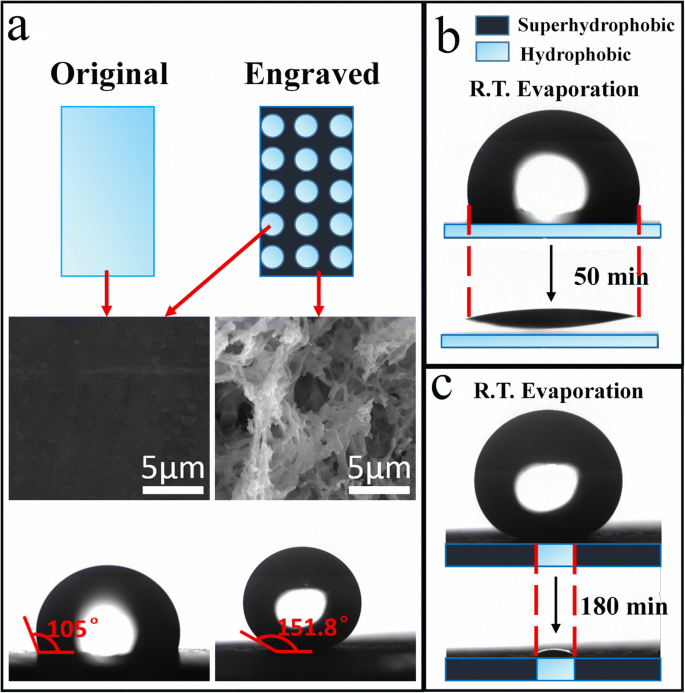

Pour expliquer davantage la raison pour laquelle le PTFE gravé est meilleur que le PTFE d'origine sur la capacité d'enrichir les solutés, les images SEM et les profils d'évaporation à l'aide d'une caméra vidéo haute vitesse des deux types de substrats en PTFE sont obtenus et illustrés à la Fig. 2. Au fur et à mesure que le PTFE était gravé, le laser détruirait et supprimerait la surface lisse du PTFE d'origine, ce qui pourrait modifier la rugosité de la surface et laisser apparaître les micro/nanostructures sur le PTFE. Sur la figure 2a, pour le PTFE gravé, toutes les surfaces des cercles non traités présentent une surface relativement lisse, mais la zone gravée est agrémentée de micro/nanostructures, qui transforment le PTFE en PTFE superhydrophobe. Pendant ce temps, les images d'angle de contact montrent que l'angle de contact statique avec l'eau du PTFE gravé est beaucoup plus grand que celui d'origine et la valeur de l'angle (PTFE gravé) est de 151,8°, comme indiqué au bas de la figure 2a, qui a déjà atteint le valeur de l'angle de contact statique requis par la structure superhydrophobe [15]. La caméra vidéo à haute vitesse a été utilisée pour observer et enregistrer le processus d'évaporation selon lequel une goutte de 5 μL de solution colloïdale d'Ag s'est évaporée sur le PTFE original et gravé à température ambiante (R.T.), respectivement. Étant donné que les processus d'évaporation ont pris beaucoup de temps, les profils d'évaporation du début et de la fin du processus d'évaporation ont été capturés respectivement pour expliquer intuitivement le processus, illustrés à la Fig. 2b (PTFE d'origine) et à la Fig. 2c (PTFE gravé). Pour le PTFE d'origine, lors de l'évaporation, la surface de contact entre la solution et la surface du substrat diminue à peine. En revanche, il existe une diminution relativement évidente de la surface de contact pour le PTFE gravé, comme le montre la figure 2c. La raison en est que le caractère hydrofuge des micro/nanostructures rétrécit progressivement la gouttelette dans la zone du cercle hydrophobe pendant la R.T. évaporation, contribuant à la diminution de la zone de contact. En comparant les figures 2b et c, il a pu être observé directement que les nanoparticules d'Ag sur le PTFE fabriqué étaient collectées dans une zone beaucoup plus petite que le PTFE d'origine. Il est important de souligner que la surface superhydrophobe spéciale (la distribution alternée de la surface hydrophobe et superhydrophobe) ne permet pas à la solution d'atteindre les textures à l'échelle micro ou nanométrique et la majorité des solutés seraient collectés dans ces cercles après l'évaporation, comme indiqué dans Fichier supplémentaire 1 :Figure S3. Autrement dit, la surface superhydrophobe spéciale peut éviter les inconvénients des matériaux superhydrophobes généraux que les analytes restent dans les micro/nanostructures après l'évaporation, provoquant la perte de solutés et un affaiblissement des signaux SERS.

un Les images SEM de la surface du substrat sur le PTFE d'origine et le PTFE gravé et les images d'angle de contact statique correspondantes ; b Profils d'évaporation de la solution sur le PTFE d'origine ; c Profils d'évaporation de la solution sur le PTFE gravé

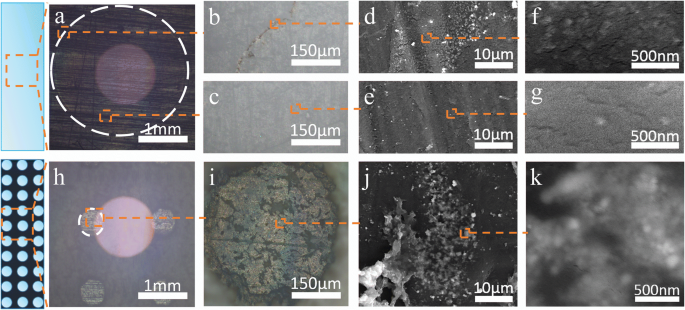

Afin d'observer visuellement que les nanoparticules d'Ag se sont rassemblées de manière plus dense sur le PTFE gravé par rapport au PTFE d'origine sous évaporation à haute température (70 °C), il existe des images au microscope optique et des images SEM avec des multiples différents, comme le montre la Fig. 3, respectivement. L'image SEM des nanoparticules d'Ag telles que préparées est présentée dans le fichier supplémentaire 1 :Figure S4 [16]. En raison de l'effet d'anneau de café, une fois que toute l'eau s'est complètement évaporée, une majorité de nanoparticules d'Ag se rassembleraient dans le bord et les nanoparticules restantes seraient dispersées au milieu qui occupe la plus grande partie de la surface du PTFE d'origine, comme le montre la figure 3a. -g. En ce qui concerne le PTFE gravé, après le processus d'évaporation dans un environnement à haute température, les nanoparticules d'Ag s'accumuleraient dans le petit cercle et il n'y avait pas d'effet d'anneau de café, comme le montre la figure 3h–k. Il convient de souligner que la zone finale d'agrégation des nanoparticules d'Ag sur le PTFE gravé est presque 25 fois plus petite que le PTFE d'origine en comparant les Fig. 3a et h. Pour réduire le temps d'évaporation, l'échantillon a été placé dans un four. Notamment, l'évaporation à haute température pourrait rendre les nanoparticules plus compactes par rapport au R.T. évaporation comme indiqué dans le fichier supplémentaire 1 :Figure S5. Une explication possible est qu'une évaporation rapide pourrait amener les nanoparticules d'Ag à se regrouper plus rapidement. Cependant, la température d'évaporation ne peut pas être augmentée trop haut car la structure des molécules d'analyte peut être détériorée à des températures de chauffage très élevées, entraînant des signaux SERS réduits. En raison de l'évaporation rapide, la préparation du substrat SERS pourrait gagner beaucoup de temps. En résumé, le substrat fabriqué peut enrichir efficacement les solutés dans une zone beaucoup plus petite en 10 min pour 5 μL de solution d'Ag.

un –c Les images au microscope optique et d –g les images SEM de l'agrégation de nanoparticules d'Ag sur le PTFE d'origine avec différents multiples. h , je Les images au microscope optique et j , k les images SEM d'agrégation de nanoparticules d'Ag sur le PTFE gravé avec différents multiples. Les petites cases oranges entières représentent la zone agrandie et la ligne pointillée blanche encercle la zone d'extrémité de l'accumulation de nanoparticules d'Ag

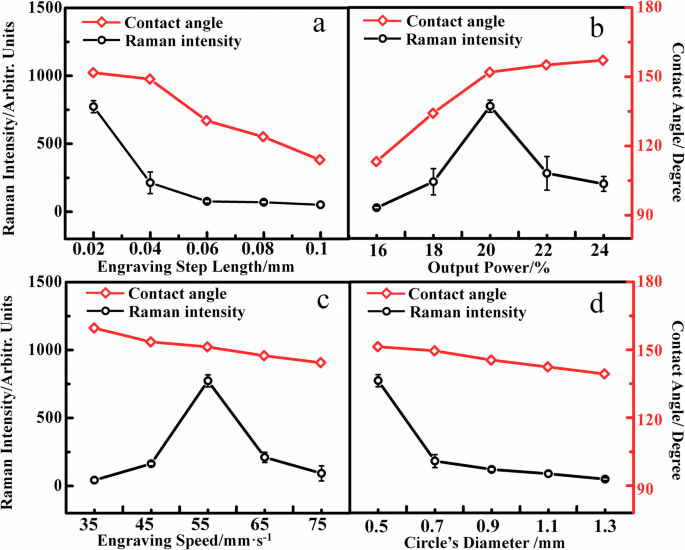

Étant donné que la capacité de détection de la gravure du PTFE dépend fortement de l'hydrophobie de la surface, de la taille de la zone de détection et de la concentration initiale de nanoparticules d'Ag, nous étudions ces paramètres en fabriquant le substrat de PTFE désigné. L'intensité du pic Raman principal à 1322 cm −1 de Mo (1 × 10 −9 M) est obtenu sur les différents substrats SERS. Nous étudions l'effet de la longueur du pas gravé, de la puissance de sortie, de la vitesse de gravure et de la taille du diamètre du cercle sur l'hydrophobie de la surface. Il convient de souligner que la longueur de pas gravée, la puissance de sortie, la vitesse de gravure et le diamètre du cercle se restreindraient mutuellement et influenceraient la capacité de détection du substrat. Pour mieux comprendre comment chaque facteur affecte la capacité de détection, les trois variables restent les mêmes et l'une d'entre elles est modifiée.

Comme le montre la figure 4a, l'angle de contact (ligne rouge) et l'intensité Raman (ligne noire) diminuent avec l'augmentation de la longueur du pas de gravure. En effet, plus la longueur du pas de gravure est petite, plus les micro/nanostructures sont denses. À l'aide des micro/nanostructures plus denses à l'extérieur des cercles, les solutés pourraient être enrichis avec succès dans ces petits cercles, puis la capacité de détection du substrat est améliorée. En raison de la limitation de la précision de la machine de gravure laser, 0,02 mm est la longueur minimale de l'étape de gravure dans ce travail. Comme le montre la figure 4b, avec l'augmentation de la puissance de sortie, l'angle de contact augmente mais l'intensité Raman montre une tendance d'abord à l'augmentation puis à la diminution. Avec l'augmentation de la puissance de sortie, le PTFE d'origine a été détruit et ablaté par le laser puissant, conduisant à plus de micro/nanostructures à la surface du substrat. En raison du plus grand nombre de micro/nanostructures, la surface du substrat devient plus hydrophobe, comme en témoigne l'augmentation de l'angle de contact. Notamment, la micro- ou nanostructure superflue a eu un effet négatif sur l'amélioration des signaux moléculaires Raman. La raison en est que les micro/nanostructures suffisantes rendent le substrat superhydrophobe, ce qui est capable d'enrichir les analytes dans le cercle hydrophobe, mais les fragments de PTFE superflus recouvrent facilement les petits cercles hydrophobes au fur et à mesure de l'augmentation de la puissance laser. Par la suite, les solutés restent sur les micro/nanostructures après le processus d'évaporation provoquant la perte de solutés, ce qui conduit à un affaiblissement de l'intensité Raman. On pourrait conclure que le PTFE gravé fabriqué par le laser à 20 % de sortie est le substrat SERS optimal.

un La relation entre l'angle de contact, l'intensité Raman et la vitesse de gravure (la puissance de sortie :20 % ; la vitesse de gravure :55 mm/s ; le diamètre du cercle :0,5 mm ; la concentration en Ag :1,19 × 10 −12 M). b La relation entre l'angle de contact, l'intensité Raman et la puissance de sortie (la longueur du pas de gravure :0,02 mm ; la vitesse de gravure :55 mm/s ; le diamètre du cercle :0,5 mm ; la concentration en Ag :1,19 × 10 − 12 M). c La relation entre l'angle de contact, l'intensité Raman et la vitesse de gravure (la longueur du pas de gravure :0,02 mm ; la puissance de sortie :20 % ; le diamètre du cercle :0,5 mm ; la concentration en Ag :1,19 × 10 −12 M) d La relation entre l'angle de contact, l'intensité Raman et le diamètre du cercle (la longueur du pas de gravure :0,02 mm ; la puissance de sortie :20 % ; la vitesse de gravure :55 mm/s ; la concentration en Ag :1,19 × 10 − 12 M)

Sur la figure 4c, l'angle de contact diminue et l'intensité Raman augmente puis diminue à mesure que la vitesse de gravure augmente. Par rapport à l'angle de contact de la Fig. 4b et de la Fig. 4c, il est conclu que l'effet de la vitesse de gravure sur la surface du PTFE est opposé à celui de la puissance de sortie. La raison en est qu'avec l'augmentation de la vitesse du laser, le temps d'exposition du point laser sur la surface du PTFE devient plus court, ce qui entraîne moins d'ablation du PTFE d'origine. Par conséquent, moins de micro/nanostructures sont produites, conduisant à la diminution de l'angle de contact. Selon la relation entre l'intensité Raman et la vitesse de gravure, le substrat SERS produit par la vitesse laser de 55 mm/s possède la meilleure capacité de détection. Ainsi, 55 mm/s a été choisi comme vitesse gravée dans l'expérience. Comme le montre la figure 4d, l'angle de contact et l'intensité Raman diminueraient avec l'augmentation du diamètre du cercle. Comme le cercle est en PTFE non traité, ces zones conservent sa propriété de mouillage d'origine, un état hydrophobe. Lorsqu'une goutte de solution s'égoutte dans le substrat de PTFE gravé, la goutte a tendance à rester dans le cercle hydrophobe. En raison de la répulsion de l'eau sur la structure superhydrophobe à côté du cercle, la gouttelette sur le PTFE gravé a un angle de contact assez important. Avec l'augmentation du diamètre du cercle, la zone de contact entre la gouttelette et la surface augmente et la gouttelette deviendrait lentement plate plutôt qu'un sphéroïde. Du fait que le volume de gouttelette sur les différents substrats est le même, l'angle de contact diminue progressivement. L'effet modifie la surface de gravure du PTFE de superhydrophobe à hydrophobe, ce qui pourrait affecter l'enrichissement des solutés, conduire à la perte de solutés et finalement affaiblir les signaux Raman. Dans le même temps, avec l'augmentation du diamètre du cercle, les nanoparticules d'Ag se disperseraient dans une région plus grande, ce qui augmenterait l'écart entre les nanoparticules d'Ag et affaiblirait ensuite les signaux SERS. D'autre part, en raison de l'augmentation du diamètre du cercle, les analytes sont dispersés sur une plus grande surface, rendant la détection SERS difficile. En résumé, l'intensité Raman de la molécule s'affaiblirait avec l'augmentation du diamètre du cercle. En raison de la limitation de la précision de la machine de gravure laser, 0,5 mm est le diamètre minimal du cercle.

En attendant, la concentration initiale de nanoparticules d'Ag affecte également l'intensité SERS indiquée dans le fichier supplémentaire 1 :Figure S6. Avec l'augmentation de la concentration des nanoparticules d'Ag, l'intensité Raman augmente considérablement puis tend à se stabiliser. Avec l'augmentation des nanoparticules d'Ag, il y a plus de « points chauds » sur le substrat, ce qui entraîne une augmentation des signaux Raman. La discussion plus détaillée a été fournie dans les informations à l'appui. Pour économiser les nanoparticules d'Ag, le 1.19 × 10 −12 La solution colloïdale d'Ag M est choisie comme concentration initiale de nanoparticules d'Ag. Pour résumer, dans ce travail, la longueur du pas de gravure de 0,02 mm, la puissance de sortie de 20 %, la vitesse de gravure de 55 mm/s, le diamètre du cercle de 0,5 mm et le 1,19 × 10 −12 Les nanoparticules d'Ag M ont été choisies.

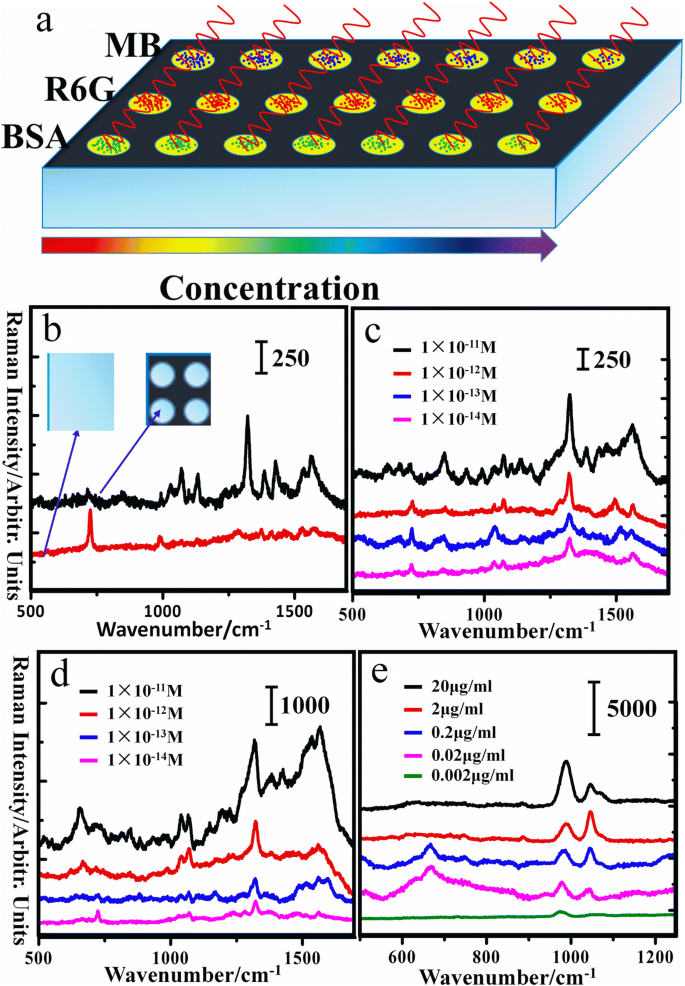

Afin de réaliser plusieurs détections sur le même substrat, le PTFE gravé a été transformé en plaques à 24 puits (Fig. 5a), qui étaient similaires aux plaques à 24 puits pour la culture cellulaire. Le substrat obtenu pourrait permettre de détecter différentes substances simultanément sur le même PTFE gravé. Pendant ce temps, les micro/nanostructures sur la surface de PTFE gravée pourraient servir de puits virtuels entre deux gouttelettes différentes, ce qui pourrait empêcher les différentes gouttelettes de fusionner. Pour expliquer davantage les avantages du substrat en PTFE gravé avec des puces à ADN, le PTFE d'origine a été choisi à des fins de comparaison. Les spectres SERS des molécules MB sont illustrés à la Fig. 5b. L'intensité du signal SERS de MB obtenu sur les puces à ADN est une énorme amélioration évidente par rapport au PTFE d'origine. Il est déjà connu que les nanoparticules d'Ag s'évaporant sur le substrat d'origine ont tendance à diffuser sur une surface beaucoup plus grande que celle sur le PTFE gravé selon la Fig. 3. Par conséquent, les nanoparticules d'Ag, qui sont dispersées sur le PTFE d'origine, sont loin d'être les uns les autres même sur le bord, contribuant aux mauvais signaux Raman. Cependant, en termes de PTFE avec des puces à ADN, il pourrait rassembler des nanoparticules massives et la distance réduite entre les nanoparticules peut améliorer les signaux SERS. Comme indiqué précédemment [17,18,19], plus la taille de l'espace est petite, plus le champ électromagnétique de l'espace entre les deux nanoparticules est fort. D'autre part, le PTFE gravé a la capacité de concentrer les molécules d'analyte dans des solutions aqueuses super-diluées contrairement au PTFE d'origine, provoquant plus de molécules à l'intérieur de la zone focale du spot laser incident sur le PTFE gravé par rapport au PTFE d'origine. Pendant ce temps, en raison de l'effet de condensation superhydrophobe, le substrat pourrait aider les molécules à être délivrées dans les zones de points chauds [20]. Il est à noter que la forte probabilité d'acquérir des signaux SERS de molécules est un autre facteur très important des substrats SERS actifs. Pour prouver que la probabilité de détecter les molécules MB sur le PTFE gravé est supérieure à celle sur le PTFE d'origine, des mesures systématiques de cartographie sont effectuées et la concentration des molécules est de 1 × 10 −9 M, comme indiqué dans le fichier supplémentaire 1 :Figure S7. La Fig. 5c, d montre les spectres des molécules MB et R6G respectivement, qui sont collectées sur les substrats PTFE SERS gravés. Il est illustré que les signaux Raman des molécules MB sont progressivement affaiblis avec la diminution de la concentration moléculaire alors que les principaux pics ont pu être distingués et que la concentration limite de détection est de 1 × 10 −14 M, comme le montre la figure 5c. En outre, la conséquence analogue est trouvée par les spectres R6G comme le montre la Fig. 5d. Pour prouver l'utilisation du PTFE gravé dans des applications biologiques, une protéine, l'albumine de sérum bovin (BSA), a été utilisée pour tester les performances du substrat SERS développé. La BSA avec diverses concentrations a été détectée dans l'eau, et les spectres Raman ont été montrés sur la figure 5e. De plus, les limites de détection de MB, R6G et BSA détectées sur divers substrats ou à l'aide de différentes méthodes sont répertoriées dans le fichier supplémentaire 1 :tableau S1.

un Le croquis schématique de la détection de substance sur le PTFE gravé. b Spectres SERS de molécules MB avec la même concentration (1 × 10 −9 M) a été obtenu respectivement sur PTFE original et PTFE gravé. c , d , et e Spectres SERS des molécules MB, R6G et BSA avec différentes concentrations respectivement

Conclusion

En résumé, un substrat SERS à faible coût, actif et superhydrophobe a été fabriqué en gravant le PTFE via les paramètres et le motif de gravure appropriés, ce qui a permis d'obtenir les détections multiples sur un seul et même substrat. En comparant les images d'angle de contact et les profils d'évaporation du PTFE original et gravé, le PTFE gravé possède la meilleure hydrophobie et réussit à diminuer la zone de contact sur la surface du substrat. De plus, l'image SEM de la zone gravée révèle la raison pour laquelle le PTFE gravé possède la meilleure hydrophobie en raison des micro- ou micro/nanostructures. De plus, le PTFE avec microarrays pourrait contribuer à collecter les nanoparticules d'Ag dans une très petite zone par rapport au PTFE d'origine par les images SEM obtenues sur l'agrégation de nanoparticules d'Ag sur les deux substrats, conduisant à produire un grand nombre de points chauds sur la surface PTFE gravée. L'intensité des spectres MB Raman (10 −9 M) obtenu sur le PTFE gravé est une amélioration considérable par rapport au PTFE d'origine. Il convient de souligner que la concentration la plus faible de R6G et MB est de 1 × 10 −14 M détecté sur le substrat SERS superhydrophobe fabriqué. Parallèlement, il est prouvé que le substrat pourrait être utilisé pour détecter la BSA (0,002 μg/mL). Dans l'ensemble, dans cet article, une sorte de substrat SERS bon marché, très sensible et actif possède une grande valeur commerciale et peut être utilisé dans de nombreux domaines.

Abréviations

- BSA :

-

Sérum albumine bovine

- Ex. :

-

Éthylène glycol

- Mo :

-

Bleu de méthylène

- NaHB4 :

-

Borohydrure de sodium

- PTFE :

-

Téflon

- R.T. :

-

Température ambiante

- R6G :

-

Rhodamine6G

- SEM :

-

Microscope électronique à balayage

- SERS :

-

Spectre Raman amélioré en surface

Nanomatériaux

- La méthode de fabrication de molécules artificielles remporte le prix du meilleur poster

- Nanofils de silicium amorphe cultivés sur film d'oxyde de silicium par recuit

- Méthode de post-traitement pour la synthèse de nanoparticules binaires monodisperses FePt-Fe3O4

- Fabrication et caractérisation d'un nouveau support de catalyseur anodique en nanofibre de carbone composite Tio2 pour pile à combustible au méthanol direct via la méthode d'électrofilage

- Anode à film nanocristallin Fe2O3 préparée par dépôt laser pulsé pour batteries lithium-ion

- Pourquoi la découpe laser convient-elle à la fabrication de tôlerie ?

- Film de capteur pour l'aérospatiale

- Le défi de la méthode 5S pour l'industrie 4.0

- La découpe au laser :le bon choix pour votre prochaine fabrication métallique