Mécanismes de formation de nanofils InGaAs produits par un dépôt chimique en phase vapeur en deux étapes à source solide

Résumé

Les morphologies et les microstructures des nanofils d'InGaAs (NW) catalysés par Au préparés par une méthode de dépôt chimique en phase vapeur (CVD) à source solide en deux étapes ont été systématiquement étudiées à l'aide de la microscopie électronique à balayage (MEB) et de la microscopie électronique à transmission haute résolution (HRTEM). La caractérisation structurelle détaillée et l'analyse statistique révèlent que deux morphologies spécifiques sont dominantes dans les NW d'InGaAs, une morphologie de surface en zigzag et une morphologie de surface lisse. La morphologie en zigzag résulte de l'existence périodique de structures volubiles, et la morphologie lisse résulte d'un manque de structures volubiles. Les images HRTEM et la spectroscopie à rayons X à dispersion d'énergie (EDX) indiquent que les têtes de catalyseur ont deux structures, Au4 In et AuIn2 , qui produisent des InGaAs NW sous une forme cristalline en phase cubique. Le mécanisme de croissance des nanoparticules d'InGaAs commence par la fusion de nanoparticules d'Au en petites sphères. Les atomes d'In sont diffusés dans les sphères d'Au pour former un alliage Au-In. Lorsque la concentration d'In à l'intérieur de l'alliage atteint son point de saturation, le précipité d'In réagit avec les atomes de Ga et d'As pour former InGaAs à l'interface entre le catalyseur et le substrat. Une fois que le composé InGaAs se forme, des précipitations supplémentaires et des réactions ne se produisent qu'à l'interface de l'InGaAs et du catalyseur. Ces résultats fournissent une compréhension fondamentale du processus de croissance InGaAs NW qui est essentiel à la formation de NW InGaAs de haute qualité pour diverses applications de dispositifs.

Contexte

Les nanomatériaux semi-conducteurs 1-D tels que les nanofils, les nanotubes et les nanotiges ont attiré beaucoup d'attention en raison de leurs propriétés uniques et de l'effet de confinement quantique [1,2,3,4,5,6,7,8,9,10,11, 12,13,14]. En particulier, les nanofils d'arséniure d'indium (InAs) (NW), en raison de leurs effets de confinement et de la mobilité élevée des porteurs, ont été utilisés pour étendre des propriétés magnétiques et électriques uniques. Cela en fait un candidat potentiel pour une large gamme (880 ~ 3500 nm) d'applications de dispositifs optoélectroniques et de transistors à effet de champ (FET) [15,16,17,18,19,20]. En particulier, les FET InAs NW uniques avec une mobilité électronique exceptionnelle dans la plage de 3000 à 10000 cm 2 /Vs ont été largement étudiés [15, 18]. Cependant, ces dispositifs, basés sur des InAs NW vierges, souffrent toujours d'un courant de fuite important et de faibles rapports de courant marche/arrêt provenant principalement de leur faible bande interdite électronique (0,34 eV). Un courant de fuite élevé et de faibles rapports de courant marche/arrêt affectent les propriétés de commutation des appareils et sont d'une grande importance dans les applications pratiques des FET NW.

Par rapport à InAs, ternaire Inx Ga1 − x Comme avec les stoechiométries chimiques accordables et la bande interdite de 0,34 eV ≤ Eg ≤ 1.42 eV s'est avéré être un bon matériau de canal de dispositif alternatif. Cette substitution peut réduire considérablement le courant de fuite sans sacrifier sérieusement la mobilité élevée des électrons [19, 21, 22, 23, 24]. Dans nos travaux précédents, la relation entre les composants de Inx Ga1 − x Comme NWs et propriétés électriques de Inx Ga1 − x Comme NWs, les FET ont été systématiquement étudiés. La diminution de la concentration en In réduit le courant de coupure d'environ deux ordres de grandeur et améliore les rapports de courant marche/arrêt d'environ deux ordres de grandeur avec seulement une faible diminution de la mobilité [21]. Outre la composition des NW, le nombre de défauts cristallins, tels que les plans de maclage et les failles d'empilement dans les NW III-V, résulte souvent de paramètres de croissance inadaptés lors de la méthode de dépôt chimique en phase vapeur (CVD) [19, 25, 26,27, 28]. Ces défauts cristallins affectent également sérieusement la structure géométrique et électronique. Par exemple, les segments de blende de zinc peuvent piéger les porteurs et ainsi réduire la vitesse de transport des électrons dans les InP NWs polytypiques [28]. Par conséquent, il est important de synthétiser des nanoparticules d'InGaAs avec une structure et une densité de défauts contrôlées pour améliorer la mobilité et la durée de vie de leurs porteurs dans toutes les applications technologiques. Cependant, à l'heure actuelle, en raison de leur processus de croissance complexe, il reste des défis considérables à la synthèse d'Inx Ga1 − x En tant que NW (x = 0 à 1) avec des structures uniformes et une faible densité de défauts sur tout le NW. Par conséquent, concevoir un processus de croissance pour produire des Inx de haute qualité Ga1 − x Comme NWs est encore tout un défi [1, 26]. Pour tenter d'atteindre cet objectif, il est nécessaire d'explorer en profondeur le mécanisme de croissance de Inx Ga1 − x En tant que NW en utilisant la méthode CVD.

Dans nos travaux précédents, une technique de croissance simple et peu coûteuse en deux étapes utilisant un CVD à source solide a été développée pour synthétiser des InGaAs NW denses, longs, cristallins et stoechiométriques avec d'excellentes propriétés électriques. Cela a été fait en utilisant un SiO2 amorphe substrat et nanoparticules d'Au comme germes catalytiques dans un mécanisme vapeur-liquide-solide [19, 21, 22]. Il est à noter que ces NW peuvent être disposés en parallèle et intégrés de manière hétérogène sur différents types de substrats par une technique d'impression par contact. Cela démontre leur potentiel prometteur pour des applications pratiques par rapport à leurs homologues cultivés par la méthode plus coûteuse d'épitaxie par faisceau moléculaire ou de CVD organique métallique sur des substrats cristallins sous-jacents [22, 29]. Bien que les propriétés électriques des nanoparticules d'InGaAs aient été systématiquement étudiées, la morphologie détaillée et les structures cristallines des nanoparticules sont insuffisamment connues [19, 21, 22]. Par conséquent, la morphologie, la composition structurelle et la composition chimique des nanoparticules d'InGaAs catalysées par Au cultivées sur des substrats amorphes ont été systématiquement étudiées. Les NW produits de cette manière ont à la fois des surfaces lisses et des surfaces en zigzag. Les surfaces en zigzag résultent de l'existence périodique de structures vrillées. Parallèlement, deux types de têtes de catalyseur, Au4 In et AuIn2 , ont également été observés dans les NW. De plus, la relation d'orientation entre la tête du catalyseur et le NW a également été étudiée par HRTEM, et les NW ont suggéré que les NW se sont développés suivant un mécanisme de croissance vapeur-liquide-solide (VLS). Les résultats fournissent des indications précieuses pour la fabrication de NW InGaAs « de bas en haut » avec une surface lisse, des défauts jumeaux minimisés, une cristallinité améliorée et des performances de dispositif optimisées.

Méthodes

Préparation des NW InGaAs

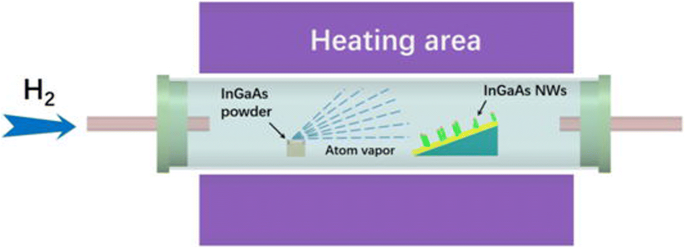

Les NW d'InGaAs ont été produits à l'aide d'une méthode CVD à source solide comme indiqué précédemment pour assurer un rendement de croissance élevé [15, 16]. La configuration de l'expérience est illustrée à la figure 1. En bref, des poudres d'InAs et de GaAs (pureté à 99,9999 %) ont été mélangées avec un rapport pondéral de 1 : 1 et placées dans un creuset en nitrure de bore. Ce creuset a été chargé à l'extrémité amont du tube expérimental pour fournir des atomes de Ga, In et As. Le substrat (SiO2 /Si avec l'oxyde à croissance thermique de 50 nm d'épaisseur) avec un film d'Au de 0,5 nm d'épaisseur pour agir comme catalyseur a été chargé au milieu de la zone en aval avec un angle d'inclinaison d'environ 20°. La distance entre le creuset et le substrat a été maintenue à 10 cm. Le substrat a été préchauffé à 800 °C et maintenu pendant 10 min afin d'obtenir des nanoclusters d'Au dans la zone en aval, puis refroidi et maintenu à 600 °C. Lorsque la zone en aval était à 600 °C, la zone de poudre de GaAs et d'InAs a été chauffée à 820 °C. La zone de poudre a été maintenue à cette température pendant 2 min pour permettre la nucléation des catalyseurs Au, puis la zone de substrat a été refroidie à la température de croissance de 520 °C et maintenue pendant 30 min pour s'assurer que les NW avaient suffisamment de temps pour se développer . Pur H2 (pureté à 99,9995%) avec un débit de 100 sccm a été utilisé pour transporter les précurseurs évaporés vers le substrat et également pour purger le système, évitant l'oxydation des NW et obtenant des NW InGaAs de haute qualité. Par la suite, les chauffages de la source et du substrat ont été éteints et le système a été refroidi à température ambiante sous H2 .

Schéma de principe du montage expérimental pour InGaAs NWs

Caractérisation des NW InGaAs

Les morphologies des NW d'InGaAs cultivés ont été étudiées par SEM (Philips XL30) et microscopie électronique à transmission à champ clair (BF) (MET, Philips CM-20). Les structures cristallines des NW cultivées ont été analysées par HRTEM-(JEOL 2100F, fonctionnant à 200 kV) et les images de transformée de Fourier rapide (FFT). La composition chimique des NW d'InGaAs cultivés et des pointes de catalyseur a été étudiée par un détecteur à rayons X à dispersion d'énergie (EDX) attaché à un JEOL 2100F. Les examens par diffraction électronique à zone sélectionnée (SAED), champ clair (BF), HRTEM et EDS ont été effectués à l'aide d'un JEOL 2100F TEM fonctionnant à 200 kV. Pour les échantillons MET, les InGaAs NW ont d'abord été décollés de la surface du substrat, dispersés dans de l'éthanol par ultrasons et déposés sur une grille de cuivre recouverte d'un film de carbone troué.

Résultats et discussion

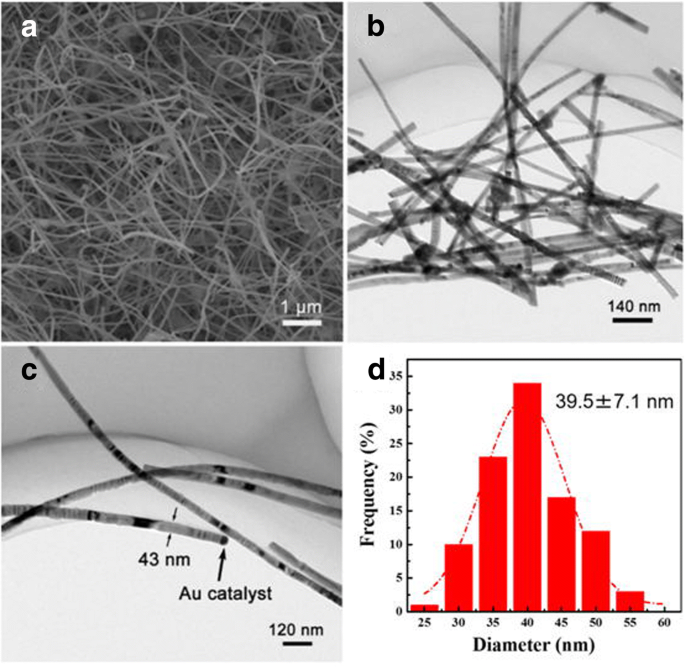

Comme le montre l'image SEM vue de dessus de la figure 2a, les NW d'InGaAs synthétisés sont relativement droits, denses et plus longs que 10 μm, ce qui est suffisamment long pour traverser les canaux étroits dans les constructions FET (< 10 μm). Sur la base des images SEM de la vue en coupe (Fichier supplémentaire 1 :Figure S1), les NW ne sont pas perpendiculaires au substrat, ce qui indique qu'il n'existe aucune relation de croissance épitaxiale entre le substrat et les NW. L'image BF TEM (Fig. 2b) montre également des NW d'InGaAs avec un diamètre et une longueur uniformes. Dans un effort pour déterminer la distribution des diamètres des NW, 100 NW ont été mesurés. Comme le montre la figure 2d, les diamètres NW les plus courants se situent entre 30 et 50 nm avec une valeur moyenne de 39,5 ± 7,1 nm. Il n'y a que quelques NW ayant un diamètre supérieur à 50 nm ou inférieur à 30 nm. D'autres investigations utilisant MET (Fig. 2c) révèlent que l'InGaAs NW indiqué par les flèches a non seulement une surface droite et lisse, mais a également une nanoparticule d'Au évidente sur son sommet, ce qui implique que les InGaAs NW développés par le mécanisme de croissance VLS sont cohérent avec les rapports précédents [3, 30]. D'autres NW ne présentaient pas de têtes catalytiques et la plupart de ces NW possèdent une surface en zigzag. Les têtes catalytiques peuvent s'être cassées à cause des défauts du plan jumeau au cours de la procédure de distribution par ultrasons pour les échantillons de grille TEM.

un Image SEM de la surface du substrat après la réaction. b , c Images MET à fond clair des NW d'InGaAs. d Histogramme de distribution de diamètre des InGaAs NWs

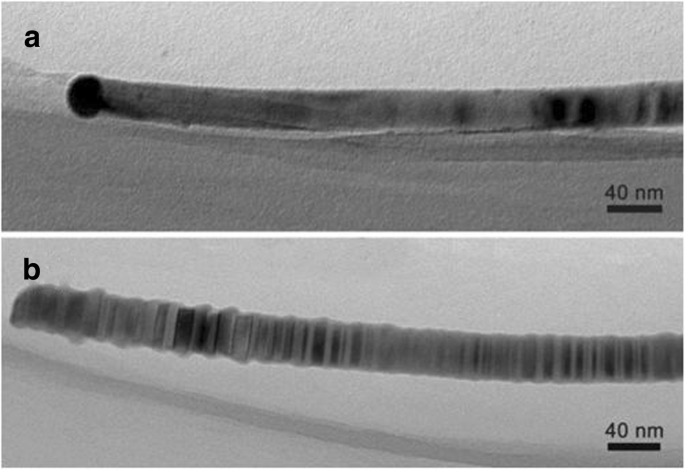

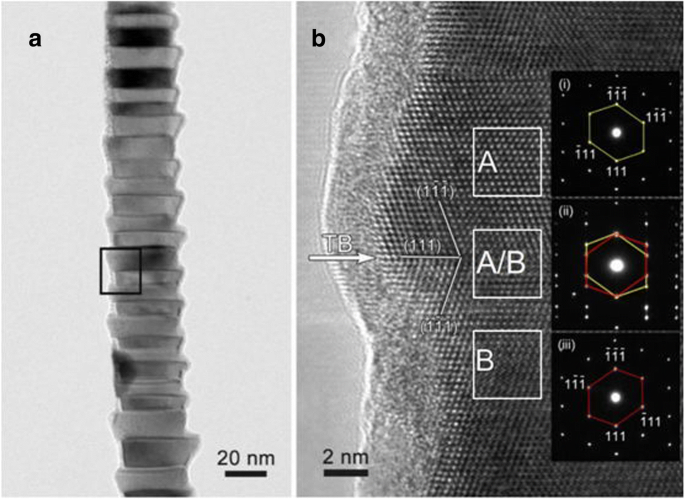

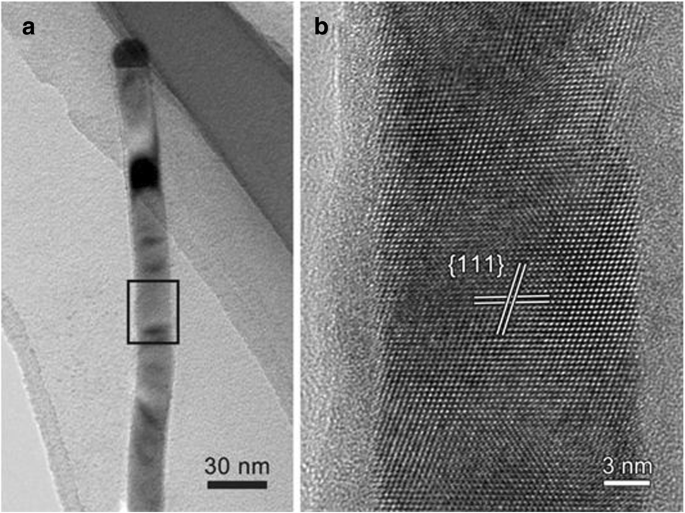

Sur la base des images MET fortement agrandies (Fig. 3a, b), deux morphologies distinctes sont observées dans les NW d'InGaAs. La figure 3a montre que le NW a une surface lisse et un germe catalytique Au sombre. Le diamètre du catalyseur Au et du NW est d'environ 30 nm. La figure 3b montre un NW avec un diamètre similaire (~ 35 nm) à celui lisse, mais avec une surface rugueuse à plusieurs marches et sans tête catalytique. Afin d'étudier la microstructure de ces deux morphologies, HRTEM a été utilisé. Comme le montre la Fig. 4a, l'image BF MET montre clairement que le NW avec la surface en zigzag se compose de plusieurs joints brillants et sombres apparaissant de manière périodique le long de la direction axiale NW, indiquant l'existence de structures de défauts planaires. La figure 4b est l'image HRTEM agrandie de la zone rectangulaire marquée sur la figure 4a. Sur la base de cette image HRTEM agrandie, on peut conclure que la morphologie en zigzag résulte de l'existence de cristaux de maclage périodiques à la limite de maclage marquée par la flèche blanche. Les deux parties des cristaux de macle partagent le même plan cristallin (111). La largeur des cristaux de maclage périodique est d'environ 10 à 20 nm. Les encarts (i) à (iii) sont les modèles SAED tirés de la région A, de l'interface de la région A/B et de la région B, respectivement. Les encadrés (i) et (iii) illustrent que les cristaux des régions A et B ont tous une phase blende de zinc cubique capturée le long de l'axe de zone <110> de InGaAs, et la direction de croissance est la direction <111>. L'encart (ii) montre clairement qu'il existe deux ensembles de motifs de diffraction sur l'interface de la région A/B marqués par des lignes jaunes et rouges. Les lignes jaunes et rouges montrent les mêmes schémas de diffraction que les encarts (i) et (iii), respectivement, ce qui confirme en outre que la morphologie en zigzag résulte des cristaux de maclage périodiques.

Images TEM à fond clair d'InGaAs NW avec deux morphologies différentes, a surface lisse et b surface en zigzag

un Image MET à fond clair de la morphologie en zigzag. b Image HRTEM de la zone rectangulaire marquée en a , et les encarts de (i) à (iii) sont les modèles SAED correspondant respectivement à la région A, à la région limite A/B et à la région B

La figure 5a est l'image HRTEM d'un InGaAs NW qui a une surface lisse et aucune morphologie en marches ou en zigzag. De plus, une nanoparticule d'Au hémisphérique située à l'extrémité du NW peut être vue, ce qui catalyse la croissance des NW. Afin de comparer la microstructure des NWs lisses avec celles en zigzag, une image HRTEM a été prise, Fig. 5b, pour montrer l'axe de zone <011> de l'InGaAs. L'espacement interplanaire des plans cristallins, matérialisé par deux paires de traits blancs, mesure 3,40 A, ce qui correspond aux plans en phase cubique InGaAs. Selon l'étude systématique des images HRTEM pour plus de 40 NW, on peut conclure que la microstructure des NW lisses est différente de celle en zigzag. Les plans cristallins des NW lisses sont consistants et cohérents avec peu de failles de macle ou d'empilement. Cela indique qu'une structure cristalline parfaite sur InGaAs NWs conduit à la formation d'une surface lisse. Plus important encore, la surface lisse et la faible densité de défauts jumeaux ne dispersent ni ne piègent les électrons, ce qui est bénéfique pour le transfert de porteurs le long des NW [18, 19]. Des défauts jumeaux et une surface rugueuse dans les NW d'InGaAs peuvent disperser et piéger les porteurs, ce qui entraîne une grave baisse des performances électriques des NW [3, 4, 15]. Par conséquent, il est important de synthétiser des InGaAs NW avec des densités de défauts contrôlables et une surface lisse pour améliorer leurs propriétés électriques pour diverses applications technologiques.

un Image TEM à fond clair du NW avec une surface lisse. b Image HRTEM de la zone rectangulaire délimitée en a

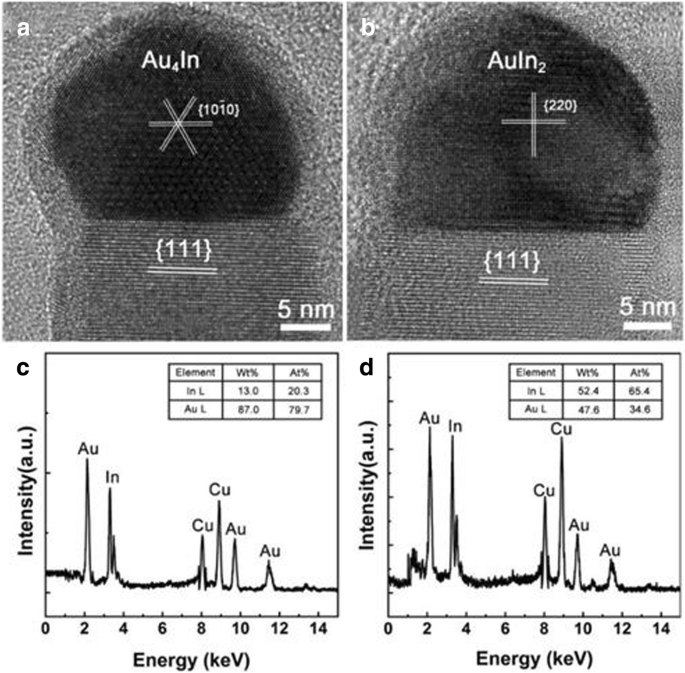

Comme indiqué, les nanoparticules de catalyseur, en particulier la composition, la microstructure et la relation d'orientation avec les nanoparticules, jouent un rôle important dans la formation des nanoparticules produites par la méthode CVD [3]. Par conséquent, la microstructure des nanoparticules d'Au au sommet des nanoparticules d'InGaAs a été largement étudiée à l'aide de HRTEM. Sur la base de la compilation de plus de 40 NW, les têtes catalytiques ont été principalement trouvées sous deux formes, Au4 In avec structure hexagonale et AuIn2 à structure cubique. Étant donné que la plupart des NW à surface lisse ont la même structure cristalline dans chaque essai, la formation des deux types de têtes de catalyseur peut être causée par de légères différences de température dans la vitesse de refroidissement des NW. Comme le montre l'image HRTEM de Au4 Dans les nanoparticules (Fig. 6a), le diamètre du catalyseur est d'environ 24,8 nm, et cette taille est similaire aux NW de 23,5 nm. Les NW d'InGaAs cultivés le long des directions <111> sont énergétiquement favorables et, par conséquent, les noyaux NW alignés avec l'orientation <111> croissent toujours plus rapidement et ont tendance à dominer pendant le processus de croissance (Fig. 6) [3, 13]. Les plans cristallins marqués par les trois lignes blanches (Fig. 6a) correspondent aux plans {10-10} de Au4 Dans lequel est parallèle aux plans cristallins {111} de l'InGaAs NW avec une structure en phase cubique marquée par les deux lignes blanches (Fig. 6a). Il est explicitement prouvé que la relation d'orientation de l'interface germe/NW est Au4 En {10-10}|InGaAs {111}. L'image HRTEM de la Fig. 6b montre un autre InGaAs NW à structure cubique typique avec un AuIn2 tête catalytique qui a un diamètre similaire de 30,0 nm à celui de la NW (30,2 nm). Dans le même temps, les plans cristallins marqués par les lignes blanches sont attribués à {220} plans d'AuIn2 qui est parallèle aux plans {111} du NW préparé marqués par une paire parallèle de lignes blanches (Fig. 6b), indiquant que le NW a augmenté dans la direction <111>. Par conséquent, on peut conclure que la composition et la structure de phase des têtes catalytiques n'ont aucun effet sur la structure cristalline et la direction de croissance de l'InGaAs produit par la méthode CVD à source solide. Les deux cubiques AnIn2 et hexagonale Au4 In peut catalyser la croissance des nanoparticules d'InGaAs avec une structure de phase cubique uniforme et une direction de croissance <111>, ce qui est bénéfique pour l'application à grande échelle des nanoparticules d'InGaAs. Pour confirmer davantage la composition de la tête de catalyseur, une analyse EDX a été effectuée sur les têtes de catalyseur illustrées sur les figures 6a, b, et les spectres correspondants sont illustrés sur les figures 6c, d, respectivement. Des éléments de Cu, Au et In ont été détectés dans les catalyseurs, mais le signal Cu provenait de la grille MET et peut être complètement ignoré. Les rapports atomiques de l'Au et de l'In ont également été quantifiés à 4:1 et 1:2, respectivement, sur la base des spectres montrés sur les Fig. 6c, d, qui sont en accord avec les résultats HRTEM. Il est à noter qu'aucun élément Ga ou As n'a été trouvé dans les têtes de catalyseur. Cela peut être causé par la faible solubilité de Ga et As dans Au, et donc, les éléments Ga et As n'ont pas pu diffuser efficacement dans la tête du catalyseur [15]. Pour les NW III-V synthétisés par la technique CVD, la morphologie NW ainsi que les propriétés de transport dépendent fortement des composants et de la structure cristalline des têtes catalytiques. Par conséquent, l'étude systématique de la tête catalytique de l'Au et de la relation entre le catalyseur et les NW est essentielle pour comprendre les distinctions des propriétés de transport des porteurs des NW InGaAs.

Images HRTEM des nanoparticules d'Au avec deux types de structures, a Au4 Dans et b AuIn2 . c , d EDS des nanoparticules Au dans a et b , respectivement

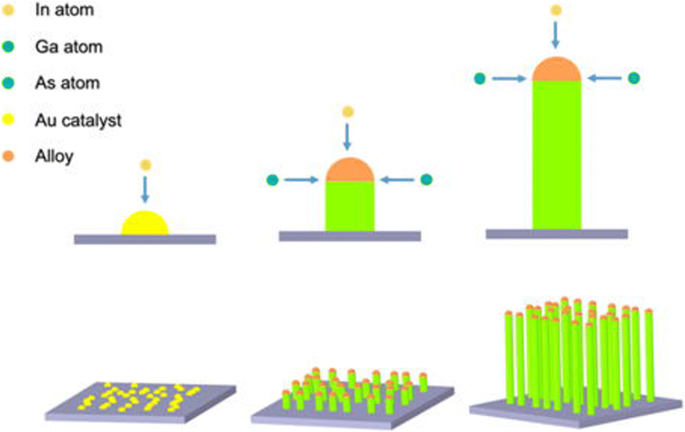

Sur la base de l'analyse des résultats HRTEM et EDS, le mécanisme de croissance VLS des NW d'InGaAs produits par la méthode CVD peut être déduit. La figure 7 est le diagramme schématique du processus de croissance des NW d'InGaAs dans un four tubulaire à double zone de température. Tout d'abord, les poudres de GaAs et d'InAs ont été chauffées à 820 °C pour vaporiser les atomes de Ga, In et As. Ensuite, cette vapeur a été transportée jusqu'au substrat pendant toute la durée de croissance à l'aide d'un gaz porteur. Au début de la réaction, des nanoparticules d'Au ont été fondues en boules liquides sur le SiO2 substrat à la température supérieure au point eutectique du système métal-semi-conducteur. En raison du bas point de fusion de l'alliage In-Au, les atomes In se sont diffusés dans les nanoparticules d'Au et ont formé les alliages In-Au. Étant donné que la solubilité du Ga et de l'As dans Au est très faible, les atomes de Ga et d'As ne se sont pas diffusés dans les nanoparticules d'Au. Au fur et à mesure que le temps de réaction augmentait, la concentration d'indium devenait de plus en plus élevée, et lorsque In atteignait son point de saturation, les atomes In précipitaient et se combinaient avec les atomes Ga et As à l'interface du catalyseur et du substrat. Une fois l'InGaAs formé, la précipitation de In avec Ga et As ne s'est produite qu'à l'interface entre le NW et le catalyseur. Ainsi, les NW d'InGaAs sont devenus de plus en plus longs avec un temps de croissance supplémentaire. Ce mécanisme de croissance est similaire au mécanisme VLS conventionnel [3, 31]. Comme mentionné précédemment, dans cette expérience, presque tous les NW ont grandi le long de la direction <111> principalement parce que les plans {111} sont compacts et ont la plus faible énergie [3, 21, 22]. En raison du SiO2 amorphe substrat de croissance, les NW n'ont aucune relation d'orientation spécifique avec le substrat (images SEM en coupe montrées dans le fichier supplémentaire 1 :Figure S1). De plus, lors de la formation des NW, des forces de déformation peuvent se former à l'intérieur du NW en raison de légères variations de la température de chauffage [5, 21]. Pour relâcher ces forces de déformation, des structures torsadées se sont formées dans les NW qui conduisent à la morphologie en zigzag. Si les contraintes sont complètement relâchées, aucun défaut ne se forme à l'intérieur des NW, et des parties lisses peuvent également être observées. De plus, le diamètre des NW est principalement contrôlé par le diamètre des catalyseurs, car l'In réagit avec les atomes de Ga et As et ne précipite des catalyseurs qu'à l'interface entre les NW et les catalyseurs, ce qui indique que la fabrication des NW InGaAs avec des diamètres spécifiques peuvent être produits en ajustant le diamètre du catalyseur.

Diagramme schématique du mécanisme de croissance VLS des InGaAs NW dans nos études

Conclusions

En conclusion, InGaAs NWs peut être synthétisé avec succès par la méthode CVD. Le diamètre moyen des NW était de 39,5 ± 7,1 nm, et leur direction de croissance était <111>. Les NW présentaient deux morphologies de surface, une surface en zigzag et une surface lisse. Leurs apparitions sont aléatoires et peuvent également se produire dans le même NW. L'investigation HRTEM révèle que la morphologie en zigzag résulte de l'existence périodique d'une structure volubile qui est principalement due aux forces de déformation à l'intérieur du NW. Le mécanisme de formation des NW commence par la fusion des nanoparticules d'Au en petites boules et la diffusion des atomes d'In dans la boule d'Au pour former un alliage Au-In. Lorsque la concentration en In atteint son point de saturation, les atomes d'In précipitent et se combinent avec les atomes de Ga et les atomes d'As à l'interface entre le catalyseur et le substrat, formant InGaAs. La précipitation de l'InGaAs ne se produit qu'à l'interface de l'InGaAs et du catalyseur. Avec des temps de réaction accrus, de longs NW d'InGaAs se sont formés sur le substrat. De plus, le diamètre des NW semble être déterminé par la taille des catalyseurs. Les deux catalyseurs, Au4 In et AuIn2 , les deux produisent des NW d'InGaAs à structure cubique avec une direction de croissance <111>. Tous les résultats permettent de mieux comprendre la synthèse de NW InGaAs de haute qualité avec des performances de dispositif optimisées pour les futures applications techniques.

Abréviations

- EDX :

-

Spectroscopie à rayons X à dispersion d'énergie

- HRTEM :

-

Microscopie électronique à transmission haute résolution

- NW :

-

Nanofils

- SAED :

-

Diffraction électronique à zone sélectionnée

- SEM :

-

Microscopie électronique à balayage

- To :

-

Frontières jumelles

- TEM :

-

Microscopie électronique à transmission

Nanomatériaux

- Qu'est-ce que le dépôt chimique en phase vapeur?

- Les scientifiques des matériaux enseignent aux nanofils comment « danser »

- Technologies avancées de dépôt de couche atomique pour les micro-LED et les VCSEL

- Décryptage de l'évolution morphologique et de la cinétique de gravure de nanofils de silicium poreux lors d'une gravure chimique assistée par métal

- Croissance auto-catalysée de nanofils verticaux de GaSb sur des tiges d'InAs par dépôt en phase vapeur de produits chimiques organo-métalliques

- Effets du pH micro-environnemental du liposome sur la stabilité chimique du médicament chargé

- Synthèse facile de nanofils d'argent avec différents rapports d'aspect et utilisés comme électrodes transparentes flexibles hautes performances

- Étude théorique de nanofils de germanium soumis à une traction biaxiale

- Dépôt en deux étapes de ZnO dopé Al sur p-GaN pour former des contacts ohmiques