Fabrication d'une cellule solaire en silicium monocristallin efficace à 20,19 % avec microstructure en pyramide inversée

Résumé

Cet article rapporte une cellule solaire en silicium monocristallin (sc-Si) à base de microstructure pyramidale inversée avec une efficacité de conversion allant jusqu'à 20,19 % dans une taille standard de 156,75 × 156,75 mm 2 . Les microstructures de la pyramide inversée ont été fabriquées conjointement par un procédé de gravure chimique assisté par métal (MACE) avec une concentration ultra-faible d'ions argent et un procédé de texturation anisotrope alcalin optimisé. Et les tailles des pyramides inversées ont été contrôlées en modifiant les paramètres à la fois dans la texturation anisotrope MACE et alcaline. En ce qui concerne l'efficacité de passivation, le sc-Si texturé avec une réflectivité normale de 9,2% et une taille de pyramide inversée de 1 μm a été utilisé pour fabriquer des cellules solaires. Le meilleur lot de cellules solaires a montré une efficacité de conversion supérieure de 0,19 % et une valeur de 0,22 mA cm −2 amélioration de la densité de courant de court-circuit, et l'excellente propriété photoélectrique surpasse celle de la même cellule solaire de structure signalée auparavant. Cette technologie montre un grand potentiel pour être une alternative pour la production à grande échelle de cellules solaires sc-Si à haut rendement à l'avenir.

Contexte

La cellule solaire au silicium monocristallin (sc-Si) a longtemps dominé le marché des cellules solaires en raison de son efficacité de conversion photoélectrique élevée et de ses performances complètes [1,2,3,4,5]. Cependant, l'avantage d'une qualité globale par rapport aux autres cellules solaires au silicium cristallin et non cristallin a progressivement diminué, en raison du développement rapide de la technique de sciage au fil diamanté, de la technique de passivation avancée et d'autres types de cellules solaires [6,7,8,9,10, 11,12,13]. Comme indiqué dans la production pratique, les plaquettes solaires sc-Si à structure pyramidale verticale fabriquées en production végétale ont une réflectivité moyenne de 10 à 12 %, ce qui a presque atteint la limite de la technique de texturation chimique alcaline en une étape [14]. L'amélioration de l'efficacité de la conversion photoélectrique a peu gagné grâce à la modulation de la structure pyramidale verticale. Afin de changer cette situation, l'amélioration de l'efficacité de conversion peut probablement être poursuivie en fabriquant une nouvelle structure de piégeage de la lumière telle que le silicium noir [15]. La technique du silicium noir peut être utilisée pour modifier la surface avec une réflectivité extrêmement faible et une absorption lumineuse élevée [16]. En raison de sa réflectivité ultra-faible (près de 0,3%) dans la région ultraviolette visible et proche infrarouge qui améliore l'efficacité, la cellule solaire au silicium noir est devenue une direction très prometteuse de la cellule solaire sc-Si conventionnelle [16]. Ainsi, l'efficacité de conversion de la cellule solaire sc-Si peut être encore améliorée du point de vue du silicium noir.

La technique du silicium noir est immédiatement devenue un point chaud de la recherche depuis sa découverte en 1995 [17]. Il existe trois techniques dominantes basées sur la fabrication de nanostructures :la technique laser femtoseconde, la gravure ionique réactive (RIE) et la gravure chimique assistée par métal (MACE) [16, 18, 19]. Compte tenu de la compatibilité de la technologie et du coût actuels des cellules solaires sc-Si, MACE est la solution optimale pour remplacer la technologie conventionnelle de texturation alcaline [20]. La grande capacité de piégeage de la lumière du silicium noir fabriqué par MACE est bénéfique pour améliorer l'efficacité de conversion photoélectrique des cellules solaires sc-Si. Cependant, une réflectivité inférieure du silicium noir correspond à plus de nanostructures, ce qui agrandirait la surface des défauts et accélérerait la recombinaison indirecte des porteurs photo-générés, limitant ainsi l'efficacité de la conversion photoélectrique [21].

De nombreux travaux pertinents ont été réalisés pour résoudre le problème ci-dessus. Plus précisément, l'efficacité de conversion de la cellule solaire sc-Si peut être améliorée soit en optimisant la structure de surface pour le piégeage de la lumière, soit en améliorant la technique de passivation [20, 22]. Savin et al. a introduit le dépôt de couche atomique (ALD) dans le processus de passivation et l'a combiné avec les cellules solaires en silicium cristallin à contact arrière interdigité, et l'efficacité de conversion des cellules solaires a atteint 22,1 % [23]. Malgré l'amélioration de l'efficacité de conversion, cependant, l'application dans la production industrielle à grande échelle était encore limitée par des coûts désespérés. Le silicium noir fabriqué par RIE pourrait augmenter considérablement la capacité de piégeage de la lumière, mais l'investissement dans les équipements matériels était important, ce qui le rendait difficile à appliquer dans la production de masse ou moins compétitif par rapport à la technologie de texturation chimique humide. La structure pyramidale inversée a obtenu une faible surface et une grande capacité d'absorption de la lumière [24,25,26]. Stapf et al. solution mélangée utilisée de peroxyde d'hydrogène (H2 O2 ), l'acide fluorhydrique (HF) et l'acide chlorhydrique (HCl) pour texturer le sc-Si et des structures pyramidales inversées aléatoires ont été consultés, mais la capacité de piégeage de la lumière de la structure pyramidale inversée était toujours à l'étude [27]. Le mécanisme du MACE (métal =Au, Cu et Fe) a été exploré et son application à la texturation de surface du silicium cristallin est également étudiée [28,29,30,31,32,33,34]. Cependant, les concentrations d'ions métalliques dans le MACE jamais signalées, appliquées aux cellules solaires en silicium cristallin, étaient très élevées, ce qui désobéissait aux politiques de protection de l'environnement de plus en plus strictes et coûtait trop cher. De plus, la texturation fabriquée dans MACE signalée précédemment a été principalement explorée pour générer autant que possible des nanostructures pour la capacité d'absorption de la lumière plutôt que pour une application pratique. Il a été rarement rapporté la technique du silicium noir à faible coût, qui a obtenu un potentiel de production végétale. Notre équipe a introduit MACE avec des nanoparticules d'Ag dans le processus de texturation sc-Si à faible coût et optimise le processus MACE en utilisant un additif de gravure spécifique, qui a réduit la concentration d'ions Ag à deux ordres de grandeur inférieurs à ceux jamais rapportés [32]. De plus, la température requise du processus de texturation alcaline anisotrope était relativement inférieure à celle de la production industrielle.

Dans ce travail, la technique MACE optimisée a été introduite dans le traitement après rinçage de la cellule solaire sc-Si, ce qui a favorisé les performances photoélectriques. Des cellules solaires en silicium noir à structure pyramidale inversée fabriquées en vrac ont été utilisées, dont l'efficacité de conversion atteignait 20,19%. Pendant ce temps, le mécanisme de formation de la structure pyramidale inversée a été étudié. Comme prévu, la cellule solaire en silicium noir à microstructure pyramidale inversée a montré un grand potentiel dans la production industrielle à grande échelle.

Méthodes

Sciage au fil diamanté (100) plaquettes sc-Si de type P (200 ± 20 μm d'épaisseur, 1–3 Ω cm) avec une taille de cellule solaire standard de 156,75 × 156,75 mm 2 ont été utilisés dans cette expérience. Les plaquettes ont été rincées dans une solution aqueuse constituée de NaOH (AR) et de H2 O2 (30 % en poids) pour éliminer les impuretés de surface puis rincé à l'eau ultra-pure. Dans le procédé MACE, tout d'abord, les plaquettes ont été immergées dans une solution aqueuse contenant du HF (0,2 M) et de l'AgNO3 (3 × 10 −5 M) à 25°C. Ensuite, des structures de silicium nanoporeux ont été fabriquées lorsque les plaquettes de silicium recouvertes de nanoparticules d'Ag ont été gravées dans la solution acide mixte de H2 O2 (3,13 M) et HF (2,46 M) pendant 3 min, qui contenait 0,1 % d'additif commercial (C, Nanjing Natural Mew Material Co. Ltd., Chine). Les plaquettes à structures nanoporeuses ont été rincées dans de l'eau ammoniacale (0,1 M) avec H2 O2 (0,1 M) pendant 5 min pour éliminer les nanoparticules d'Ag résiduelles. Après avoir été rincées à l'eau ultra-pure, les structures de silicium nanoporeux ont été modifiées dans une solution aqueuse de NaOH (0,003 M) et 0,4 % d'additif commercial (A, Nanjing Natural Mew Material Co. Ltd., Chine) à 60 °C. Enfin, le procédé industriel des cellules solaires sc-Si consistait à produire des cellules solaires à pyramide inversée. Les étapes détaillées étaient la diffusion d'éléments phosphorés pour former des émetteurs à jonction p-n, la gravure à l'acide pour éliminer le verre au phosphosilicate, le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour déposer une couche antireflet SiNx et la sérigraphie pour métalliser les électrodes inférieures/supérieures.

La morphologie de surface sc-Si a été observée au microscope électronique à balayage à émission de champ froid (SEM; Hitachi S-4800, Japon). Les tailles de microstructure de surface sc-Si ont été mesurées sur un système de métrologie Zeta 3D. L'indice de réflectance optique de 300 à 1000 nm a été mesuré par un spectrophotomètre UV-VIS et NIR (UV-3101PC, Japon, avec une sphère d'intégration). Le film SiNx a été mesuré par un système de mesure d'épaisseur de film (Filmetrics, F20-UV, USA). L'efficacité quantique interne/externe et l'efficacité de conversion photovoltaïque des cellules solaires sc-Si ont été mesurées par les systèmes Enlitech QE-R et PVIV-411V, respectivement.

Résultats et discussion

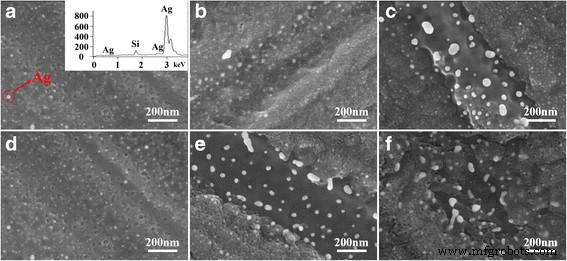

Comme indiqué précédemment, les nanoparticules métalliques autocatalytiques déposées sur Si dans une solution aqueuse contenant du HF ont été bien étudiées auparavant [35]. Le dépôt autocatalytique de nanoparticules d'Ag utilisé dans MACE était basé sur la réaction de déplacement galvanique tandis que deux processus électrochimiques se produisaient simultanément autour de la surface sc-Si [36]. Les images SEM de la Fig. 1a–f montrent les nanoparticules d'Ag déposées sur une surface sc-Si orientée de type p (100) par immersion dans une solution HF contenant AgNO3 . Comme le montre la Fig. 1a–c, des nanoparticules d'Ag ont été fabriquées dans la surface sc-Si dans la solution aqueuse de HF contenant 5 à 15 ppm d'AgNO3 à 25 °C pendant 2 min.

Images SEM de nanoparticules d'Ag déposées sur sc-Si et insert d'EDS. Images SEM de nanoparticules d'Ag déposées sur sc-Si :a –c dépôt pendant 2 min à 25 °C avec une concentration en ions Ag de 5, 10 et 15 ppm, respectivement ; et d –f dépôt à 25 °C avec une concentration de 5 ppm d'ions Ag pendant 2, 4 et 6 min, respectivement. Résultat EDS dans l'encart de a

La figure 1a montre clairement que des sédiments blancs ont été déposés dans le substrat sc-Si, ce qui a été vérifié par un spectromètre à dispersion d'énergie (EDS :encadré sur la figure 1a) comme étant des nanoparticules d'Ag. Les nanoparticules d'Ag réduites ont remplacé le silicium là où la réaction d'oxydation s'est produite et se sont déposées sur le substrat de silicium. Des nanoparticules d'Ag de 15 nm de diamètre ont été distribuées de manière uniforme et dense avec la présence de 5 ppm d'AgNO3 (Fig. 1a). Cependant, avec 10 ppm d'AgNO3 ou à une concentration plus élevée, les diamètres des nanoparticules d'Ag ont augmenté de manière inégale (Fig. 1b, c). Le diamètre des nanoparticules d'Ag régionales sur la figure 1b a augmenté jusqu'à 80 nm et celui de la figure 1c jusqu'à 100 nm. Les images SEM de la Fig. 1d–f montrent les nanoparticules d'Ag déposées pendant 2, 4 et 6 min, respectivement, auxquelles était de 5 ppm AgNO3 et 25 °C. Il illustre que la forme des sédiments d'Ag a beaucoup changé et est devenue irrégulière (variée d'une dimension à deux dimensions) avec un temps de dépôt prolongé. De plus, ces nanoparticules d'Ag en forme de bâton (environ 130 nm de longueur) se sont déposées irrégulièrement sur la surface du sc-Si par retardement, ce qui a détruit l'uniformité de la distribution des nanoparticules d'Ag. En résumé, nous proposons la concentration en ions Ag à 5 ppm et le temps de dépôt pendant 2 min à température ambiante.

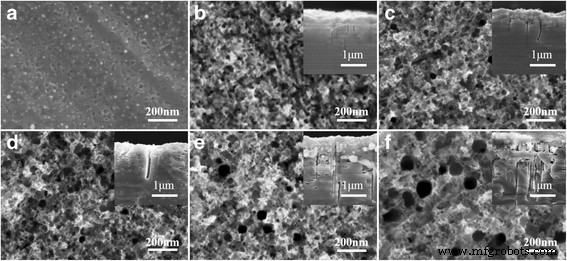

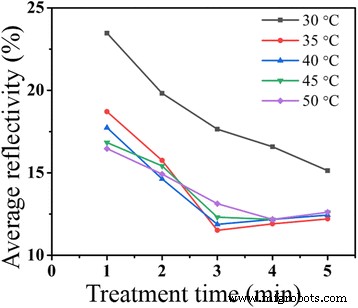

Les plaquettes sc-Si avec un revêtement uniforme de nanoparticules d'Ag ont été immergées dans une solution acide mixte contenant un additif commercial pour fabriquer une structure de silicium nanoporeux. Cet additif commercial qui pourrait être un mélange de polyol contenant de l'hydroxyle et du carboxyle devait séparer de minuscules bulles de la surface du substrat parce que H2 généré dans la réaction ne pouvait pas s'éloigner de la surface du substrat automatiquement dans le cas d'une concentration en Ag aussi faible (Fichier supplémentaire 1). Les images SEM de la Fig. 2a–f montrent les morphologies du silicium nanoporeux et la section transversale avant et après MACE. Comme le montre la figure 2b, des structures de silicium nanoporeux générées dans le sc-Si avec un traitement MACE pendant 1 min. Le diamètre du silicium nanoporeux atteint 20 nm et la profondeur environ 1,3 μm. Ensuite, le diamètre et la profondeur du silicium nanoporeux ont tous deux augmenté avec l'allongement du temps MACE, même le diamètre a varié de manière plus évidente. Le diamètre du silicium nanoporeux avec le traitement MACE pendant 2 min est passé à 40 nm, puis à 50 nm pour le traitement en 3 min, 80 nm pour le traitement en 4 min et 110 nm pour le traitement en 5 min. Les coupes transversales des figures 2b–f montrent que la profondeur du silicium nanoporeux variait de 1,3 à 3 μm lorsque le temps MACE augmentait de 1 à 5 min. Cependant, un certain nombre de nanotrous dans la section transversale ont été générés lorsque le temps MACE a été prolongé. Selon le rapport de Chartier, le silicium nanoporeux généré dans MACE comprenait des structures de pores cylindriques droites et incurvées, et les nanotrous droits dominent lorsque le rapport molaire de la solution de gravure ρ = [HF]/([HF] + [H2 O2 ]) est d'environ 45 % [36]. Malgré le ρ = 45% dans notre travail, une grande quantité de pores cylindriques incurvés générés avec une gravure au fil du temps lorsque MACE a été traité pendant 4 min ou plus (coupes transversales dans les deux encarts de la Fig. 2e, f). Grâce à une série d'expériences, nous avons observé que la capacité de piégeage de la lumière du silicium nanoporeux diminuait avec le traitement MACE au fil du temps. La réflectivité moyenne du silicium nanoporeux par rapport au temps de traitement MACE à différentes températures est illustrée à la Fig. 3. La réflectivité moyenne a été minimisée pour le traitement MACE 3 min à 35 °C, puis a augmenté avec le retardement. Pendant ce temps, la réflectivité moyenne du silicium nanoporeux a peu changé lorsque la température était de 35 °C ou plus. Cela pourrait s'expliquer par le fait que la génération de nanotrous cylindriques incurvés a rendu les structures de silicium nanoporeuses creuses et désordonnées au lieu d'être verticales, puis la lumière incidente pourrait être réfléchie dans l'air à travers ces nanotrous incurvés. D'autre part, le silicium nanoporeux lui-même était oxydé et dissous lentement dans des solutions mixtes de HF et H2 O2 ce qui a rendu la surface du substrat lisse et la réflectivité moyenne a augmenté. Une tendance similaire de changement de réflectivité lorsque la température était supérieure à 30 °C a montré que la température MACE appropriée était de 35 °C. En conclusion, des structures de silicium nanoporeux ont été fabriquées selon le procédé MACE avec une concentration ultra-faible d'ions Ag, ce qui n'avait jamais été signalé auparavant. La condition d'optimisation (température à 35 °C et temps de 3 min) dans MACE pour fabriquer une structure de silicium nanoporeux verticale est proposée.

Images MEB de silicium nanoporeux (section transversale dans l'insert) avec des temps de traitement différents. Images SEM de silicium nanoporeux :a tel que fabriqué et b –f silicium nanoporeux et section transversale en insert pour 1, 2, 3, 4 et 5 min de traitement à 35 °C

La réflectivité moyenne du silicium nanoporeux dépend du temps à des températures spécifiques. Réflectivité moyenne des structures de silicium nanoporeux en fonction du temps de traitement à 30, 35, 40, 45 et 50 °C, respectivement

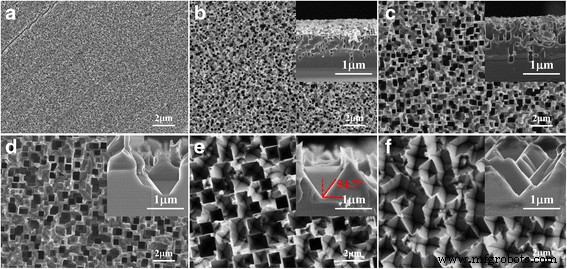

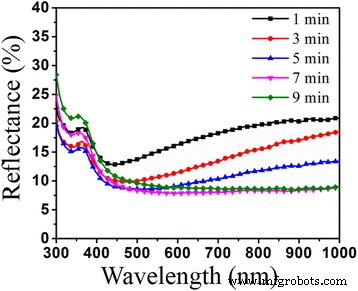

Le silicium nanoporeux généré par MACE sous-tend la formation de structures pyramidales inversées. Les plaquettes ont été modifiées dans le processus de texturation alcaline anisotrope et l'additif A dans la solution aqueuse de NaOH a joué un rôle similaire à celui des tensioactifs dans la texturation conventionnelle sc-Si. Il élimine les bulles de la surface du substrat et influence le facteur anisotrope de l'agent de gravure. Enfin, des structures pyramidales inversées ont été consultées. La figure 4a montre la structure du silicium nanoporeux, et la figure 4b–f montre des structures pyramidales inversées avec une texturation NaOH pendant 1, 3, 5, 7 et 9 min, respectivement. La figure 4b, c montre les structures de silicium nanoporeux transformées en trous carrés avec un fond en forme de pyramide inversée (encart sur la figure 4b, c) avec un traitement anisotrope alcalin pendant 1 et 3 min, respectivement. Avec l'allongement du temps de texturation, les structures pyramidales inversées se développaient comme le montre la figure 4c–f, et des zones spécifiques se sont dissoutes progressivement. Lorsque la texturation chimique alcaline a été traitée pendant 5 min, les structures pyramidales inversées de 500 nm de largeur et de 350 nm de profondeur ont été fabriquées. Cependant, il existait pas mal de structures défectueuses (encadré de la Fig. 4d). Comme le montre la figure 4e, des pyramides inversées d'une largeur de 1 μm ont été fabriquées et distribuées uniformément lors de la texturation traitée pendant 7 min. L'angle dièdre était de 54,7° et moins de structures de défaut existaient observées à partir de la section transversale (encadré sur la Fig. 4e). Lorsque le temps de traitement atteignait 9 min, les pyramides inversées avaient une surface lisse et des structures rarement défectueuses (Fig. 4f). Cependant, il a été facilement observé que certaines parois latérales de pyramides inversées étaient dissoutes et que de nouveaux réseaux de ravines à micro-échelle dont la taille variait de 2 à 4 μm se sont formés. La dissolution des parois latérales a généré les structures superposées (encadré sur la figure 4f). Malgré le fait que les structures pyramidales inversées étaient distribuées avec pratiquement aucune zone de défaut, les grandes structures à fosse pourraient diminuer la capacité d'absorption de la lumière. La figure 5 montre les spectres de réflectance des structures pyramidales inversées avec une texturation alcaline anisotrope pendant 1, 3, 5, 7 et 9 min, respectivement. Les spectres de réflectance ont montré que la capacité de piégeage de la lumière diminuait par rapport au silicium nanoporeux d'origine en raison de grandes quantités de dissolution de la nanostructure lors de la texturation alcaline traitée pendant 1 min. La réflectivité moyenne dans la plage de longueurs d'onde de 300 à 1 000 nm est de 15,45 %. Clairement, avec l'augmentation du temps de texturation, l'absorbance de la lumière a été progressivement améliorée pour la formation de structures pyramidales inversées. La réflectivité a été minimisée à 9,2 % lors de la texturation traitée pendant 7 min, et l'uniformité des plaquettes de sc-Si en pyramide inversée a atteint le meilleur par rapport aux autres. Ensuite, la capacité de piégeage de la lumière a diminué et la réflectivité a augmenté jusqu'à 10,5 % avec une texturation pendant 9 min, causée par la dissolution de pyramides inversées et la formation de structures de fosses superposées de grande taille. De plus, cette texturation sc-Si était plus réfléchissante que celle en production végétale. Ainsi, des structures de silicium nanoporeux ont été texturées dans une solution aqueuse de NaOH contenant un additif composé spécifique, et des structures pyramidales inversées uniformément réparties avec une taille de 1 μm de largeur ont été consultées à 60 °C pendant 7 min. La réflectivité moyenne a été contrôlée à 9,2 %.

Images SEM du traitement de la pyramide inversée (coupes transversales dans l'insert) pour un temps différent. Images SEM :a silicium nanoporeux et b –f texturation de la section de surface et de la section transversale de la pyramide inversée à 60 °C dans une solution aqueuse de NaOH pendant 1, 3, 5, 7 et 9 min, respectivement

Spectres de réflectance de structures pyramidales inversées avec texturation pour différents temps. Spectres de réflectance du sc-Si avec des structures pyramidales inversées pour un temps de texturation alcalin à 1, 3, 5, 7 et 9 min, respectivement

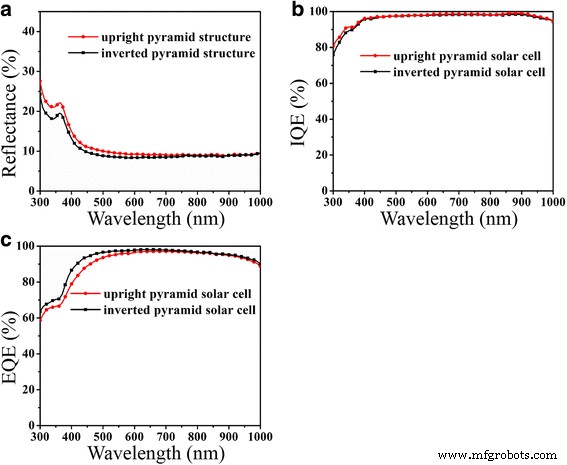

Compte tenu à la fois de la capacité de piégeage de la lumière et de la conception aisée de la microstructure de surface pour la passivation, nous avons choisi la structure pyramidale inversée d'une largeur de 1 μm pour fabriquer des cellules solaires. La résistance à la boîte et la propriété du film SiNx par PECVD de plaquettes sc-Si pyramidales inversées et verticales sont comparées dans le tableau 1. Nous avons testé dix ensembles d'échantillons de test et d'échantillons de contrôle (chaque ensemble contenait 10 pièces). L'écart de résistance de boîte moyenne entre les tranches de sc-Si pyramidales inversées et verticales était petit, même l'uniformité de la distribution sc-Si pyramidale inversée a conduit à celle d'une plaquette verticale un peu observée à partir des données STD. La comparaison de la propriété de passivation du film SiNx par PECVD suggère que le film SiNx passivé sur sc-Si avec une structure pyramidale inversée est 10 nm plus mince et a un indice de réfraction de 0,14 supérieur à celui d'une pyramide verticale. Cela signifie que le coût de passivation d'une structure pyramidale inversée peut être inférieur à celui d'une structure verticale, en particulier lorsque la propriété du film SiNx passivé sur une structure pyramidale inversée est similaire à celle d'une structure verticale. Elle est bénéfique à l'industrialisation de l'application de cette technologie de texturation. La réflectivité moyenne, l'efficacité quantique interne (IQE) et l'efficacité quantique externe (EQE) sont illustrées à la Fig. 6. La réflectivité moyenne de la structure pyramidale inversée en largeur avec 1 μm était inférieure de 1 % à celle des structures verticales dans la production végétale ( Fig. 6a). Le processus de dépôt de film SiNx de la cellule solaire sc-Si à structure pyramidale inversée était le même que celui de la pyramide verticale sc-Si. Comme le montre la figure 6b, l'IQE de la cellule solaire sc-Si à pyramide inversée était similaire à celui d'une cellule verticale. D'autre part, l'EQE de la cellule solaire sc-Si à structure pyramidale inversée illustrée à la figure 6c a été améliorée en longueur d'onde de 300 à 600 nm. Il a été supposé que la technique PECVD non optimisée empêchait l'amélioration de l'IQE de la cellule solaire sc-Si à pyramide inversée, et l'avance de l'EQE dans les courtes longueurs d'onde de 300 à 600 nm pourrait être attribuée à la supériorité de la réflectivité dans les courtes longueurs d'onde décrites ci-dessus.

Comparaison de a spectres de réflectance, b IQE, et c EQE. un Spectres de réflectance des structures pyramidales inversées et verticales. b IQE et c EQE de cellules solaires pyramidales inversées et verticales sc-Si

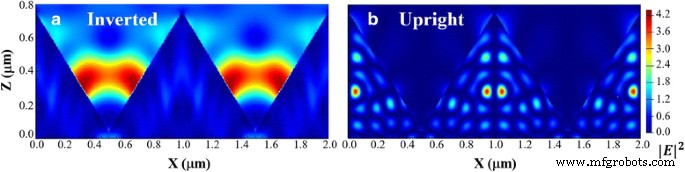

Une analyse tridimensionnelle (3D) du domaine temporel aux différences finies (FDTD) a été utilisée pour simuler et analyser l'effet photovoltaïque près de l'interface de la structure pyramidale inversée. La dimension de simulation des pyramides inversées/verticales a été conçue à 1 μm de largeur. Nous avons utilisé λ = 631.57 nm pour calculer l'intensité du champ électrique (|E| 2 ) distribution de l'onde électromagnétique, qui était proche du pic d'irradiance des spectres solaires. Comme le montrent les résultats de la simulation sur les Fig. 7a, b, l'énergie de l'onde électromagnétique à 631,57 nm s'est principalement rassemblée à l'intérieur de la pyramide inversée, qui était beaucoup plus forte que celle d'une pyramide verticale. Ce résultat de simulation confirme la plus forte capacité de capture de photons de la structure pyramidale inversée.

Simulation FDTD de la distribution d'intensité de champ électrique dans une structure pyramidale inversée/verticale sc-Si. Simulation 3D FDTD de la distribution d'intensité de champ électrique dans une structure pyramidale inversée/verticale sc-Si. La taille de la pyramide inversée/verticale est conçue à 1 μm

La principale comparaison des performances électriques de deux types de cellules solaires sc-Si est présentée dans le tableau 2. La cellule solaire sc-Si à structure pyramidale inversée présente un rendement supérieur de 20,19 % et une densité de courant de court-circuit (J sc ) 0,22 mA cm −2 supérieur à celui de la verticale, ce qui confirme la conclusion de simulation 3D FDTD. La tension en circuit ouvert (V oc ) de la cellule solaire sc-Si à structure pyramidale inversée a atteint 647 mV, soit 2 mV de plus que celle de la cellule solaire pyramidale verticale. En combinaison avec le résultat IQE, V oc L'avantage de la cellule solaire à pyramide inversée serait accru si la technique de passivation était optimisée. Son facteur de remplissage (FF) était de 0,05 % plus élevé que celui en position verticale. D'autres mesures d'amélioration de l'efficacité de conversion photoélectrique devraient être axées sur une restriction efficace de la recombinaison Auger, une plus grande capacité de piégeage de la lumière et une meilleure technique de passivation.

Conclusions

En résumé, le sc-Si à microstructure pyramidale inversée fabriqué par texturation alcaline modulée combinée à un MACE optimisé a montré un grand potentiel pour optimiser à la fois la réflectivité optique et la taille de la microstructure par rapport à toute autre technologie de texturation. L'efficacité de conversion des cellules solaires sc-Si avec une structure pyramidale inversée conçue avec une taille de 1 μm a atteint 20,19 %, et la densité de courant de court-circuit de la cellule solaire atteignait 38,47 mA cm −2 . Comme on pouvait s'y attendre, la propriété de la cellule sera améliorée si l'optimisation de la structure inversée ou de la technologie de texturation se poursuit.

Abréviations

- 3D :

-

Tridimensionnel

- ALD :

-

Dépôt de couche atomique

- EDS :

-

Spectromètre à dispersion d'énergie

- EQE :

-

Efficacité quantique externe

- FDTD :

-

Domaine temporel de différence finie

- FF :

-

Facteur de remplissage

- IQE :

-

Efficacité quantique interne

- J sc :

-

Densité de courant de court-circuit

- MACE :

-

Gravure chimique assistée par métal

- mc-Si :

-

Silicium multicristallin

- PECVD :

-

Dépôt chimique en phase vapeur assisté par plasma

- RIE :

-

Gravure ionique réactive

- sc-Si :

-

Silicium monocristallin

- SEM :

-

Microscope électronique à balayage

- STD :

-

Écart type

- V oc :

-

Tension en circuit ouvert

Nanomatériaux

- Optimiser l'efficacité du transfert avec une cellule robotisée

- Cellule solaire

- Cellules solaires au graphène à haute efficacité

- PEDOT:Couche de transport de trous transparents PSS hautement conducteur avec traitement au solvant pour cellules solaires hybrides silicium/organique hautes performances

- Synthèse de nanocristaux de ZnO et application dans des cellules solaires polymères inversées

- Cellules solaires à pérovskite inversée hautement efficaces avec couche de transport d'électrons CdSe QD/LiF

- Étude numérique d'un absorbeur solaire efficace constitué de nanoparticules métalliques

- Enquête sur une cellule solaire au silicium cristallin avec une couche de silicium noir à l'arrière

- rGO-PEDOT:PSS hybride traité aux UV et à l'ozone en tant que matériau de transport de trous efficace dans les cellules solaires à pérovskite planaire inversé