Électrode porte d'argent imprimée par jet d'encre et durcie aux UV avec une faible résistivité électrique

Résumé

Une électrode de grille en argent imprimée par jet d'encre avec une faible résistivité électrique a été fabriquée par la méthode de durcissement UV. En ajustant le temps de durcissement aux UV et la distance entre les échantillons et la lampe UV, les effets des conditions de durcissement aux UV sur la résistivité électrique des films d'argent ont été étudiés, et la plus faible résistivité électrique de 6,69 × 10 −8 ·m a été obtenu. En outre, les films d'argent durcis aux UV ont une bonne adhérence aux substrats en verre, avec une force d'adhérence de 4B (norme internationale ASTM). Notre travail a offert une approche facile et à basse température pour fabriquer des électrodes en argent imprimées par jet d'encre avec une faible résistivité électrique.

Contexte

Avec le développement de l'électronique imprimée, l'impression à jet d'encre a attiré de plus en plus l'attention des communautés académiques et industrielles. De nombreux travaux concernant les applications de l'impression jet d'encre sur des transistors à couche mince sont menés [1, 2]. L'impression à jet d'encre peut non seulement réduire les étapes du processus et les déchets de matériaux grâce à la technique de goutte à la demande [3, 4], mais également permettre la structuration directe des dispositifs [5]. En outre, la fabrication à basse température devient de plus en plus importante pour la fabrication de produits électroniques. La méthode de durcissement UV est connue comme une méthode de durcissement à basse température et rapide qui peut répondre à la demande de fabrication d'électronique à basse température.

La plupart des travaux antérieurs sur l'électronique d'impression se sont concentrés sur la méthode de durcissement thermique [6,7,8,9,10,11]. Cependant, la méthode de durcissement thermique est normalement effectuée à plus de 200 °C pendant plus de 30 min dans le but d'éliminer les résidus organiques dans l'encre, ce qui n'est pas souhaitable pour l'électronique flexible en constante évolution qui nécessite une fabrication à basse température ou même à température ambiante. technique. De plus, le frittage laser [12], le frittage électrique [13] et d'autres méthodes [14, 15] sont utilisés pour durcir les films d'argent imprimés par jet d'encre dans certains travaux.

Dans cet article, de l'encre à nanoparticules d'argent a été utilisée pour fabriquer des électrodes de grille en raison de sa bonne conductivité et de sa stabilité chimique par rapport au cuivre. Plus important encore, la température de fusion des particules nanométriques d'argent est bien inférieure à celle de l'argent massif, ce qui permet la production à basse température de films conducteurs [14, 16]. Étant donné que la résistivité électrique des électrodes de grille en argent imprimées par jet d'encre est grandement affectée par le processus de post-traitement, les effets des conditions de durcissement aux UV sur la résistivité électrique des films d'argent ont été étudiés. En outre, l'adhérence des films d'argent durcis aux UV a également été mesurée par un test de bande. Enfin, nous avons discuté des différences entre les films durcis aux UV et les films traités thermiquement.

Méthodes

Le verre a été utilisé comme matériau de substrat. Pour éliminer la contamination de surface, ces substrats ont été traités aux ultrasons dans de l'alcool isopropylique, du tétrahydrofurane, de l'eau déminéralisée et de l'alcool isopropylique en séquence. L'encre à nanoparticules d'argent utilisée dans l'impression à jet d'encre était la DGP-40LT-15C achetée chez Advanced Nano Products Co. Ltd. Une imprimante Dimatix (DMP-2800) avec une cartouche de 10 pl a été utilisée pour imprimer les films souhaités. Pendant l'impression, la température du substrat de l'imprimante a été fixée à 30 °C et l'encre à nanoparticules d'argent a été imprimée sur les substrats avec un espacement des gouttes de 35 μm. Après l'impression, les films ont été durcis par un système de durcissement à la lumière UV (IntelliRay UV0832, Uvitron International Inc.). La puissance de la lampe UV du système est de 600 W.

D a été définie comme la distance entre les films d'argent et la lampe UV pendant le durcissement UV. Quand D = 37 cm, les films ont été durcis à différents temps de durcissement aux UV pour étudier les effets du temps de durcissement aux UV sur la résistivité électrique :180, 240, 360 et 480 s. Pour étudier les effets de D sur la résistivité électrique, les films ont été durcis à différentes distances lorsque le temps de durcissement a été réglé à 180 s :37, 29, 27, 25 et 23 cm. Et puis, nous avons durci le film d'argent dans différentes conditions de durcissement UV pour trouver les conditions optimales sur la base des résultats ci-dessus. En outre, les films ont également été traités thermiquement à l'air à différentes températures à des fins de comparaison :25, 70, 100, 120 et 140 °C.

La résistivité électrique des films a été calculée à partir de ρ = Rs × h(ρ :résistivité électrique, R s :résistance carrée, h :l'épaisseur des films). La résistance de feuille a été mesurée par un testeur numérique à quatre sondes (KDY-1, Guangzhou Kunde Co.Ltd). L'épaisseur a été mesurée par un profileur à pas (Dektak). Une microscopie électronique à balayage (SEM, NOVA NANOSEM 430) avec un spectromètre à rayons X à dispersion d'énergie (EDS) a été utilisée pour obtenir les informations de surface et la teneur en éléments des films d'argent durcis. Les images de morphologie 3D ont été caractérisées par un profileur optique (Veeco NT 9300).

Principe expérimental

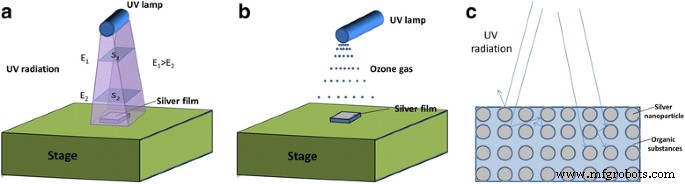

Étant donné que l'oxygène de l'air absorbera le rayonnement UV et sera transformé en gaz d'ozone qui rend l'atténuation rapide du rayonnement ultraviolet dans l'air [17, 18], l'énergie du rayonnement UV auquel les films d'argent sont exposés diminuera à mesure que l'augmentation de D (E 1> E 2 ). Comme le montre la figure 1a, l'intensité du rayonnement UV diminue lorsque D augmente (\( \frac{E_1}{S_1}>\frac{E_2}{S_2} \)). La concentration d'ozone gazeux diminue également avec l'augmentation de D illustrée sur la figure 1b. De plus, le gaz d'ozone réagira avec les films d'argent et générera de l'oxyde d'argent qui augmentera la résistivité électrique des films.

Les diagrammes schématiques de la méthode de durcissement UV :(a ) l'intensité du rayonnement UV à différentes distances ; (b ) la répartition de l'ozone gazeux généré par l'irradiation UV ; (c ) la propagation de l'irradiation UV lors du durcissement du film d'argent

La figure 1c montre le mécanisme de durcissement UV. Lorsque le rayonnement UV atteint la surface des films d'argent non traités, seule une petite partie du rayonnement pénètre dans le film qui peut être piégé à une profondeur spécifique des films, ou sortir du film en raison de la réflexion, ou pénétrer plus profondément couches. Plus la profondeur de pénétration est profonde, plus le rayonnement UV devient faible. Au cours de ce processus, le rayonnement sera absorbé par les nanoparticules d'argent et les substances organiques, puis se transformera en chaleur [19, 20]. Lorsque la chaleur s'accumule progressivement dans les films, la température augmente, ce qui entraîne l'élimination des substances organiques. De plus, la profondeur de durcissement sera plus profonde et l'élimination des substances organiques sera favorisée lorsque D diminue, ce qui signifie que le rayonnement devient plus fort.

Résultats et discussion

La figure 2a montre l'influence du temps de durcissement UV sur la résistivité électrique des films d'argent lorsque D = 37 cm. La résistivité électrique a considérablement diminué lorsque le temps de durcissement aux UV a augmenté jusqu'à 360 s. Au fur et à mesure que le temps augmente, il diminue légèrement. La figure 2b illustre les changements de contenu relatif atomique des films d'argent en tant qu'augmentation du temps de durcissement aux UV lorsque D = 37 cm. La teneur relative atomique en carbone et en oxygène diminuait progressivement tandis que celle de l'argent augmentait, ce qui signifiait que les substances organiques à haute résistivité électrique étaient progressivement éliminées. Au cours de ce processus, le degré de durcissement a augmenté et la résistivité électrique des films d'argent est devenue plus faible. Lorsque le temps de durcissement aux UV est passé de 360 à 480 s, la légère diminution de la résistivité électrique a indiqué que le degré de durcissement à D = 37 cm était presque proche du maximum. Évidemment, le rayonnement UV à D = 37 cm n'était pas assez résistant pour éliminer davantage de substances organiques résiduelles lorsque le temps de durcissement aux UV était supérieur à 360 s.

Quand D = 37 cm (a ) résistivité par rapport au temps de durcissement aux UV ; (b ) contenu relatif atomique des éléments des films en fonction du temps de durcissement aux UV

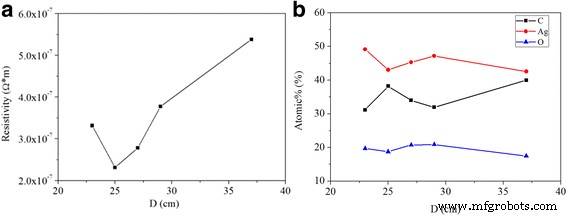

La figure 3a montre les effets de D sur la résistivité électrique des films d'argent lorsque le temps de durcissement aux UV est de 180 s. Lorsque D diminuait de 37 à 25 cm, la résistivité électrique diminuait rapidement. Par la suite, la résistivité électrique a augmenté lorsque D a diminué de 25 à 23 cm. Les substances organiques dans les films d'argent ont été progressivement éliminées lorsque D a diminué de 37 à 25 cm, contribuant à la réduction de la résistivité électrique.

Lorsque le temps de durcissement aux UV était de 180 s :(a ) résistivité en fonction de la distance ; (b ) contenu relatif atomique des éléments des films en fonction de la distance

La figure 3b montre les changements des teneurs relatives en argent, carbone et oxygène en fonction de D lorsque le temps de durcissement aux UV est de 180 s. Comme le montre la figure 3b, lorsque D a diminué de 37 à 29 cm, la teneur relative en carbone a diminué tandis que celle d'oxygène a légèrement augmenté. Tandis que D diminué, les films d'argent ont été exposés à des niveaux plus élevés de rayonnement UV, ce qui signifie que la profondeur de durcissement est devenue plus profonde, le durcissement aux UV et la génération de chaleur sont devenus plus rapides. En conséquence, plus de substances organiques ont été éliminées. Il était donc logique que la teneur relative en carbone diminue lorsque D diminué de 37 à 29 cm.

Quand D a diminué de 29 à 25 cm, la teneur relative en carbone a augmenté tandis que la teneur relative en oxygène a légèrement diminué. Il a indiqué que les substances organiques peuvent être carbonisées conduisant à la formation du carbone conducteur. Lorsque D diminuait, l'irradiation UV plus forte induisait une température plus élevée du film d'argent. Quand D = 27 cm, la température était suffisamment élevée pour former du carbone conducteur en raison de la carbonisation des substances organiques. Le carbone a ponté les nanoparticules d'argent, provoquant la diminution de la résistivité électrique [13]. Lorsque D a diminué de 27 à 25 cm, davantage de carbone s'est formé entre les nanoparticules d'argent voisines, ce qui a entraîné une réduction supplémentaire de la résistivité électrique.

La teneur relative en carbone diminuait rapidement tandis que la teneur en oxygène augmentait lorsque D diminuait de 25 à 23 cm. Pendant ce temps, la résistivité électrique du film d'argent a diminué. Il y avait deux raisons possibles à ce phénomène. Le premier était l'oxydation des nanoparticules d'argent. Sung Joon Kim et al. ont proposé que l'oxyde d'argent amorphe s'était formé sur le film d'argent en raison de la réaction du gaz d'ozone aux films d'argent [21]. La teneur relative croissante en oxygène lorsque D = 23 cm indique l'oxydation du film d'argent. Quand D diminué, l'intensité du rayonnement est devenue plus grande et le gaz d'ozone était plus susceptible d'être généré près de la surface des films d'argent, entraînant une possibilité croissante d'oxydation. De plus, la résistivité électrique de l'oxydation de l'argent est de 5,2 × 10 −5 Ω m [22] qui est beaucoup plus grand que celui de l'argent pur (1,6 × 10 −8 m). Ainsi, l'oxydation de l'argent peut provoquer l'augmentation de la résistivité électrique. Le second était l'élimination du carbone qui pontait les nanoparticules [13]. Quand D diminué, l'accumulation de chaleur est devenue plus rapide et la profondeur de durcissement est devenue plus profonde, le carbone à l'intérieur des films peut être éliminé en raison de l'augmentation de la température. En conséquence, le contact entre les particules d'argent s'est aggravé, entraînant une augmentation de la résistivité électrique.

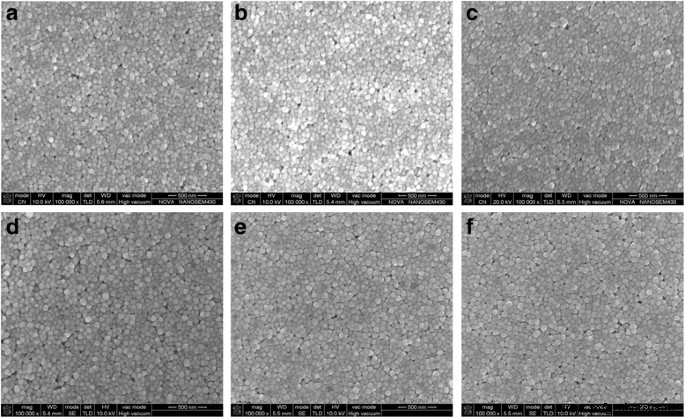

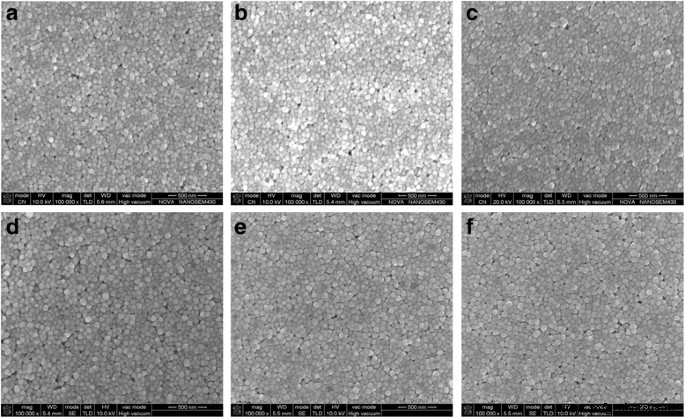

La figure 4 montre les images SEM des films d'argent durcis dans différentes conditions. Aucune différence évidente dans la dispersion et la taille des nanoparticules d'argent durcies aux UV dans différentes conditions n'a été observée. Les nanoparticules de diamètre uniforme étaient réparties uniformément sur la surface et étroitement liées les unes aux autres, ce qui indiquait que la surface du film d'argent était complètement durcie en peu de temps. C'est la profondeur de durcissement et le degré de durcissement à différentes profondeurs des films qui ont rendu la résistivité électrique des films d'argent différente.

Images SEM de films argentiques durcis aux UV à (a ) D = 37 cm pour 180 s ; (b ) D = 37 cm pour 300 s ; (c ) D = 37 cm pour 480 s ; (d ) D = 29 cm pour 180 s ; (e ) D = 25 cm pour 180 s ; (f ) D = 25 cm pour 480 s

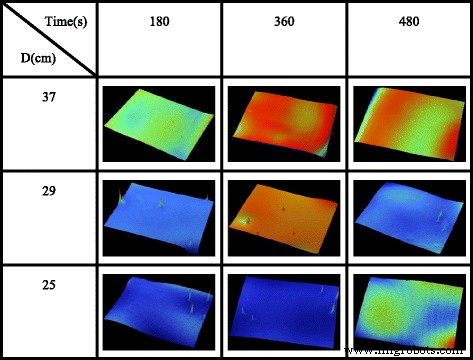

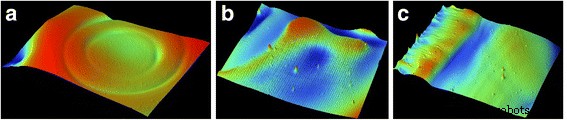

La figure 5 montre les morphologies de surface des films d'argent durcis aux UV dans différentes conditions. Plusieurs pics dispersés sont apparus à la surface des films d'argent lorsque D a été modifié entre 29 et 25 cm. Cependant, il n'y a pas eu de petit pic lorsque D = 37 cm. Cela signifiait que la profondeur de durcissement augmentait à mesure que la diminution de D . Lorsque la profondeur de durcissement était trop faible pour éliminer tous les solvants organiques dans le film d'argent imprimé à jet d'encre, seules les substances organiques proches de la surface ont été éliminées, ce qui a eu peu d'effet sur la morphologie de la surface. Mais lorsque la profondeur de durcissement était profonde, les substances organiques en profondeur devaient casser la couche peu profonde des films à éliminer, entraînant l'apparition de petits pics. Ce phénomène pourrait donc aussi expliquer en partie comment D affecté la résistivité électrique des films d'argent.

Morphologies de surface 3D des films d'argent dans différentes conditions de durcissement UV

Selon les résultats ci-dessus, la résistivité électrique diminuait lorsque le temps de durcissement UV augmentait jusqu'à 360 s, puis diminuait légèrement lorsque le temps de durcissement UV était supérieur à 360 s. En outre, la résistivité électrique a également diminué lorsque D a diminué de 37 à 25 cm, mais a augmenté lorsque D était inférieure à 25 cm. Ainsi, les films d'argent ont été durcis aux UV à différents D allant de 37 à 25 cm pour différents temps de séchage UV afin de déterminer les conditions optimales de séchage UV.

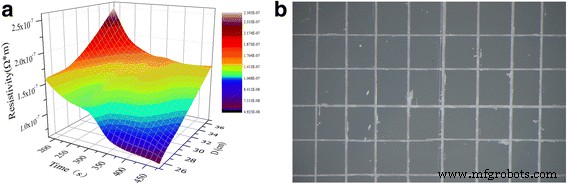

La figure 6a montre la résistivité électrique des films d'argent dans différentes conditions de durcissement aux UV. Comme le montre la figure 6a, la résistivité électrique a diminué avec l'augmentation du temps de durcissement aux UV à un D spécifique et a également diminué avec la baisse de D à un temps de durcissement UV spécifique, qui étaient cohérents avec la Fig. 2a et la Fig. 3a, respectivement. Nous pensions que la profondeur de durcissement était affectée par D tandis que le degré de durcissement était affecté à la fois par le temps de durcissement aux UV et par D selon les résultats de la Fig. 5 et de la Fig. 6a. D'après cela, nous avons préparé une électrode de grille en argent à faible résistivité électrique (6,69 × 10 −8 Ω m) durci aux UV à D = 25 cm pour 480 s. En outre, seule une petite partie du film d'argent a été décollée après le test du ruban illustré à la figure 6b, présentant une bonne adhérence de 4B selon la norme internationale ASTM.

un Image 3D de la résistivité électrique des films d'argent durcis dans différentes conditions de durcissement aux UV. b Photo de films argentiques durcis aux UV sur verre après test de bande

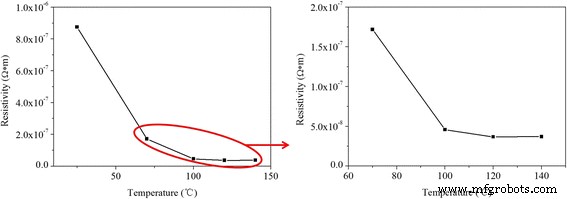

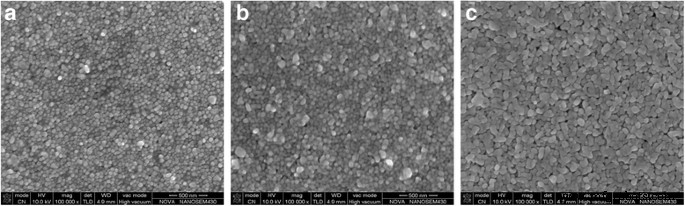

Par rapport à la méthode de durcissement UV, la méthode de durcissement thermique a été appliquée pour traiter les films d'argent à différentes températures. Comme le montre la Fig. 7, la résistivité électrique diminuait avec l'augmentation de la température, mais la résistivité électrique restait presque la même après que la température ait dépassé 120 °C, avec une résistivité électrique de 3,68 × 10 −8 m. Comme le montre la figure 8, la taille moyenne des nanoparticules augmente progressivement avec l'augmentation de la température. De nombreuses nanoparticules ont commencé à fusionner en particules plus grosses lorsque la température atteignait 100 °C et se sont fusionnées lorsque la température était de 140 °C. En comparant la figure 4 à la figure 8, les nanoparticules des films d'argent traités thermiquement n'étaient pas aussi uniformes que les films d'argent durcis aux UV. La résistivité électrique du film durci aux UV à D = 25 cm pendant 480 s n'était qu'environ deux fois plus grand que celui du film traité thermiquement à 120 °C. Nous avons également pu voir que les films durcis aux UV étaient beaucoup plus lisses que les films traités thermiquement en comparant la figure 5 à la figure 9. De plus, les nanoparticules d'argent dans les films durcis aux UV ne se sont pas fusionnées en particules plus grosses et il y avait peu d'agrégats des nanoparticules d'argent, ce qui indiquait que la température de durcissement aux UV était inférieure à celle pendant le durcissement à chaud. En outre, la méthode de durcissement UV prenait moins de temps. Nous avons donc pensé que la fabrication d'électrodes de grille en argent avec une faible résistivité électrique à basse température par la méthode de durcissement UV était réalisable.

. Résistivité des films d'argent traités thermiquement à différentes températures pendant 30 min

Images SEM des films argentiques traités thermiquement à différentes températures pendant 30 min :(a ) 25 °C ; (b ) 100 °C ; (c ) 140 °C

Morphologies de surface 3D des films d'argent traités thermiquement à (a ) 25 °C, (b ) 100 °C, et (c ) 140 °C

Conclusions

Dans ce travail, nous avons préparé des électrodes de grille en argent imprimées par jet d'encre avec une résistivité électrique de 6,69 × 10 −8 Ω m par rayonnement UV à D = 25 cm pour 480 s. Les effets du temps de durcissement UV et de D sur la résistivité électrique des films de nanoparticules d'argent ont été systématiquement étudiées. La résistivité électrique des films d'argent diminuait à mesure que le temps de durcissement aux UV augmentait ou que le D diminué en raison de l'élimination efficace des substances organiques. Mais quand D était inférieure à 25 cm, la résistivité électrique a augmenté en raison de l'oxydation possible de l'argent ou de l'élimination possible du carbone conducteur généré pendant le durcissement aux UV. Par rapport au film d'argent durci par thermodurcissement, la texture du film d'argent durci aux UV est plus lisse que le film d'argent traité thermiquement; de plus, le durcissement aux UV prenait moins de temps. Le rayonnement UV offre une approche rapide et efficace pour fabriquer l'électrode de grille à nanoparticules d'argent avec une faible résistivité électrique par la méthode de durcissement aux UV.

Nanomatériaux

- Électrode de cuivre de tungstène pour l'usinage par décharge électrique

- Quels métaux ont une conductivité électrique élevée ?

- Les propriétés électriques des composites hybrides à base de nanotubes de carbone multiparois avec des nanoplaquettes de graphite

- Propriétés électriques des matériaux composites avec alignement assisté par champ électrique des charges de nanocarbone

- Nanosphères de carbone monodispersées à structure poreuse hiérarchique comme matériau d'électrode pour supercondensateur

- Substrats SERS à grande surface et hautement sensibles avec des couches minces de nanofils d'argent enduites par un processus de solution à l'échelle du microlitre

- Aérogel de graphène/polyaniline avec superélasticité et haute capacité en tant qu'électrode de supercondensateur hautement tolérante à la compression

- Morphologie, structure et propriétés optiques des films semi-conducteurs avec des nano-îlots GeSiSn et des couches tendues

- Nanocomposites à base d'oxyde de graphène décorés de nanoparticules d'argent en tant qu'agent antibactérien