Existe-t-il une meilleure stratégie de maintenance ? 5 stratégies de maintenance comparées

Lors du choix d'une stratégie de maintenance, nous pouvons affirmer avec certitude qu'il vaut mieux être proactif que réactif. Cependant, il s'agit d'une décision importante et il existe une poignée de stratégies de maintenance proactive viables parmi lesquelles choisir.

Ils varient en termes de complexité, d'efficacité et de coût de mise en œuvre. Vous ne voulez donc pas prendre cette décision sans comprendre ce que chacun apporte.

Existe-t-il une meilleure stratégie de maintenance ? La réponse courte est non. La réponse longue est donnée ci-dessous car nous comparons les principales caractéristiques, différences et scénarios d'application .

Vous pouvez utiliser le tableau de contenu sur le côté gauche de l'écran pour accéder rapidement aux parties de l'article qui vous intéressent le plus.

Où se trouve votre service de maintenance en ce moment ?

Si nous examinions les stratégies de maintenance isolément, nous pourrions objectivement dire que la maintenance normative est la voie à suivre. C'est la stratégie la plus précise, elle nécessite le moins de personnel pour son exécution et elle donne les meilleurs résultats en termes de performances, de disponibilité et de disponibilité des équipements.

Malheureusement, ce n'est pas ainsi que fonctionne le monde réel. Les entreprises ont des budgets de maintenance différents, utilisent des actifs différents, ont des employés avec des ensembles de compétences différents et ont des positions de départ différentes . Concentrons-nous sur ce dernier pendant une minute en tant que facteur le plus négligé.

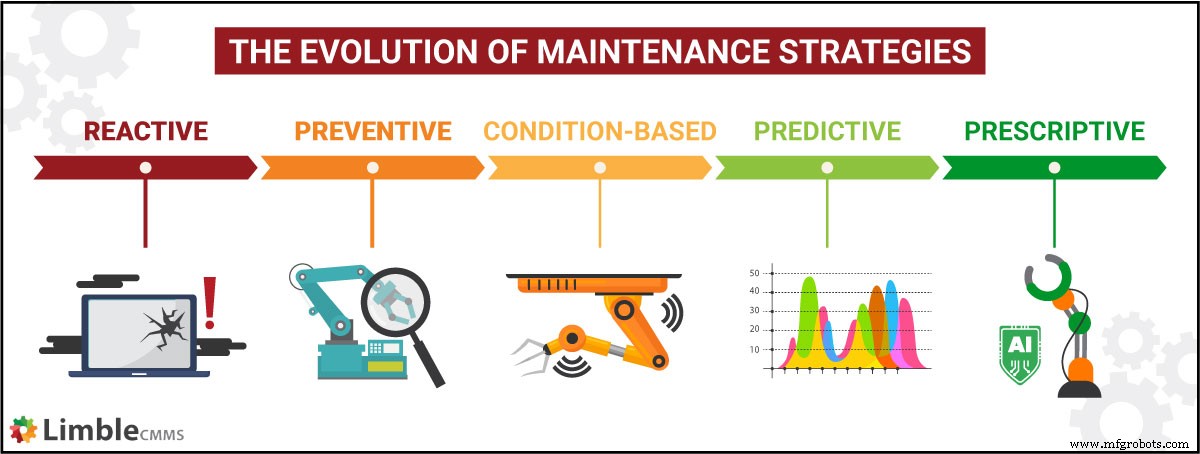

Au fil des ans, les progrès de la technologie des capteurs et de l'IIoT ont facilité l'évolution des stratégies de maintenance.

De gauche à droite, chaque stratégie de maintenance ultérieure apporte des avantages supplémentaires. De même, cela entraîne également des coûts et une complexité supplémentaires. Pour cette raison, il est difficile de sauter deux ou trois pas en avant. Si vous êtes bloqué dans un mode réactif, il est très difficile de réussir la transition vers la maintenance prédictive.

Le voyage sera beaucoup plus fluide si vous suivez l'évolution naturelle de ces stratégies. Avant de prendre une décision, chaque service de maintenance doit déterminer où il se trouve actuellement – quelles sont ses limites et capacités actuelles.

Pour ceux qui sont déterminés à faire un pas plus important, rendez-vous service et commencez par un projet pilote.

Critères de choix de la stratégie de maintenance la plus efficace

Nous pensons que la meilleure approche de la gestion de la maintenance consiste à appliquer un mélange de stratégies de maintenance, basées sur la criticité des actifs utilisés.

Pourrait-on trouver une organisation où la maintenance préventive est une stratégie idéale pour l'ensemble de ses actifs ? Sûrement, mais c'est rare - et c'est la raison pour laquelle une stratégie de maintenance universellement meilleure ne peut pas exister.

Appliquer la bonne stratégie à chaque actif nécessite une compréhension approfondie de :

- vos actifs (leurs modes de défaillance et exigences de maintenance)

- vos capacités (budget, compétences, accès aux outils et à la technologie)

- stratégies de maintenance (comment ils fonctionnent, leurs avantages et inconvénients, les coûts de mise en œuvre et les exigences)

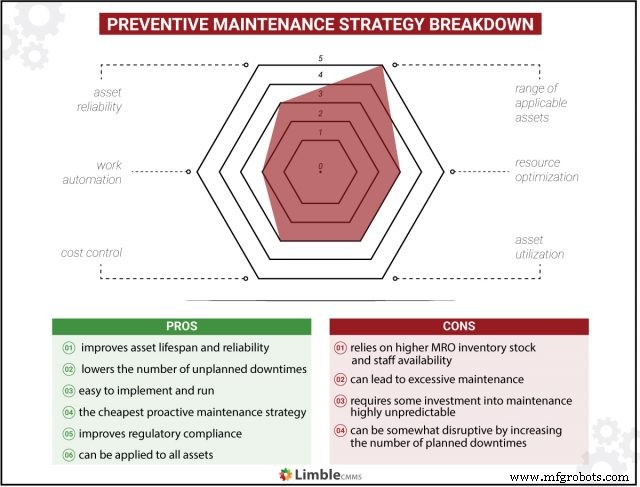

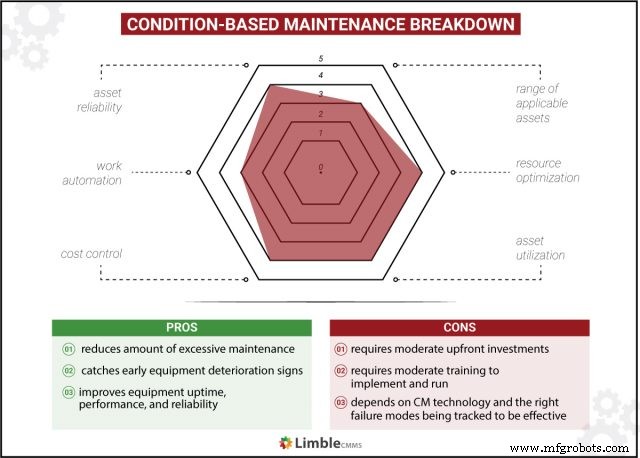

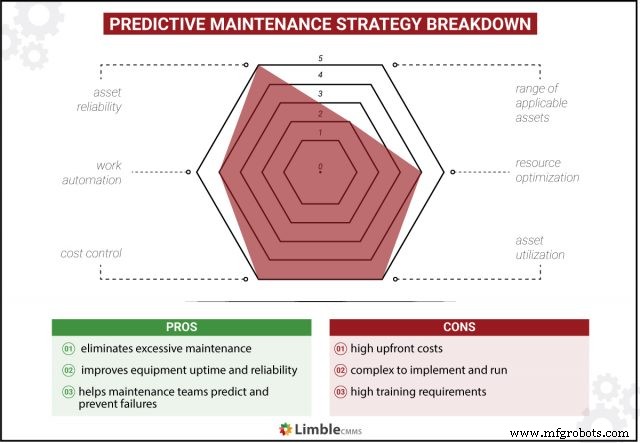

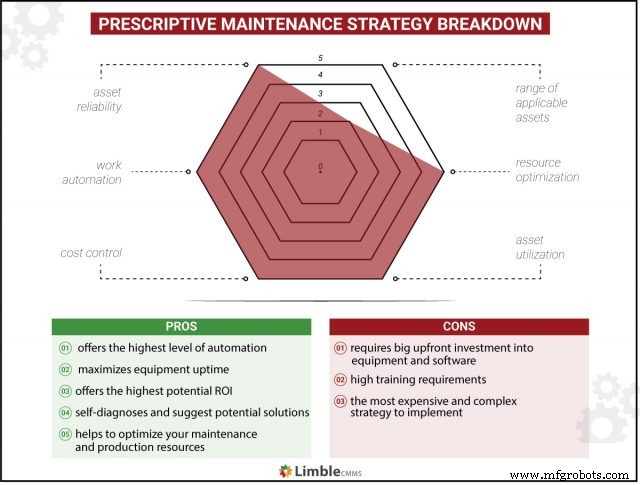

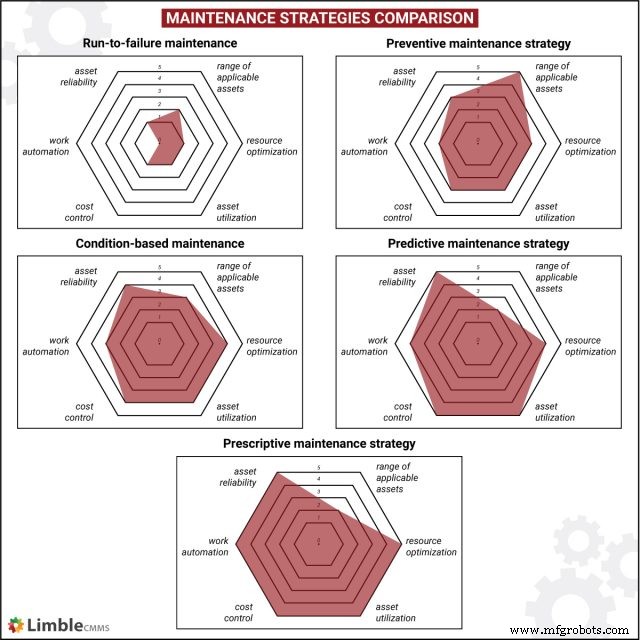

Dans la section suivante, nous nous concentrerons sur le troisième point. Nous expliquerons brièvement le fonctionnement de chaque stratégie et procéderons à leur évaluation en fonction des facteurs suivants :

- ensemble de nos facteurs présélectionnés (fiabilité des actifs, automatisation du travail, capacité à contrôler les coûts, utilisation des actifs, capacité à optimiser les ressources de maintenance, gamme d'actifs applicables)

- avantages et inconvénients

- coût de mise en œuvre et d'exécution

- exigences de mise en œuvre (en termes de compétences, de matériel et de logiciels)

- mieux utilisé pour (quels types d'actifs)

Nous inclurons quelques graphiques personnalisés pour vous aider à visualiser la différence relative entre ces facteurs.

Chaque section se terminera par un lien vers un guide détaillé qui traite plus en détail de la stratégie de maintenance respective.

Comparaison de cinq principaux types de stratégies de maintenance

Nous allons exclure la maintenance productive totale, la maintenance autonome et la maintenance corrective de cette comparaison car ce sont des concepts qui peuvent être appliqués en plus de toute stratégie de maintenance que vous décidez d'exécuter.

1) Maintenance jusqu'à la défaillance

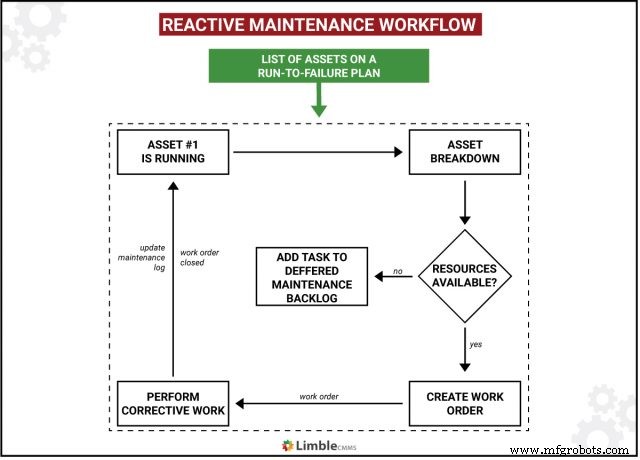

Maintenance jusqu'à la défaillance (c'est-à-dire maintenance réactive) représente souvent l'absence d'une véritable stratégie de maintenance. Cela suggère que le service de maintenance n'a pas de plan - il attend que quelque chose tombe en panne, puis envoie une équipe pour le réparer. Rincez et répétez.

Cette approche, lorsqu'elle est appliquée à tous les actifs physiques, peut littéralement ruiner une entreprise. Les choses commencent à se briser à gauche et à droite. Les équipes de maintenance ne peuvent pas être partout à la fois. L'arriéré de maintenance différée commence à croître et les problèmes opérationnels deviennent insupportables.

Ce n'est pas beau à voir. Bien que l'organisation puisse mettre en œuvre une GMAO (ou un système alternatif de billetterie de maintenance gratuite) pour être plus efficace, l'approche réactive de la maintenance est une mauvaise solution à long terme.

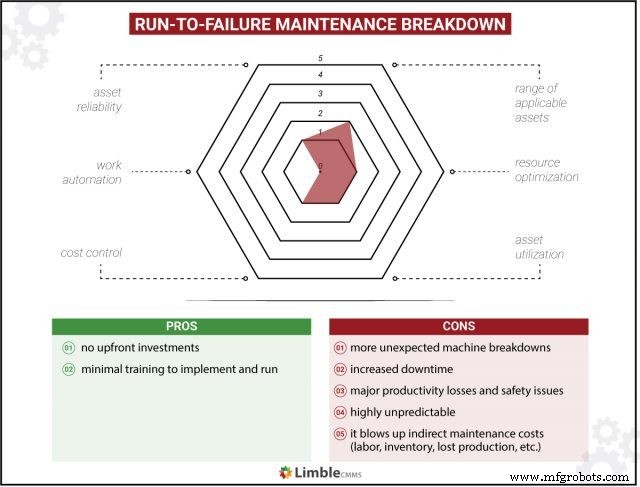

Nous venons de peindre une image assez sombre. Cependant, une stratégie de maintenance allant jusqu'à l'échec ne doit pas être complètement abandonnée .

Les actifs non réparables comme les ampoules et les actifs qui approchent de la fin de leur cycle de vie peuvent être simplement remplacés après leur panne. Ils peuvent à juste titre faire l'objet d'un plan de maintenance allant jusqu'à l'échec .

De plus, les services de maintenance fonctionnent avec des budgets limités. Ils ne disposent souvent pas de suffisamment de ressources pour entretenir de manière proactive l'ensemble de l'installation. Néanmoins, ils doivent être prudents lorsqu'ils choisissent les actifs qui feront partie du programme de maintenance en cas de panne.

Facteurs supplémentaires à prendre en compte :

- Coût de mise en œuvre et d'exécution : pas de coûts initiaux, très bon marché à exécuter.

- Exigences de mise en œuvre : il n'y a pas d'exigences notables (même s'il peut encore bénéficier d'un système de gestion de maintenance informatisé).

- Mieux utilisé pour : actifs non réparables, actifs de faible priorité qui sont bon marché et faciles à réparer ou à remplacer, actifs simples que vous prévoyez de remplacer après leur prochaine panne.

2) Stratégie de maintenance préventive

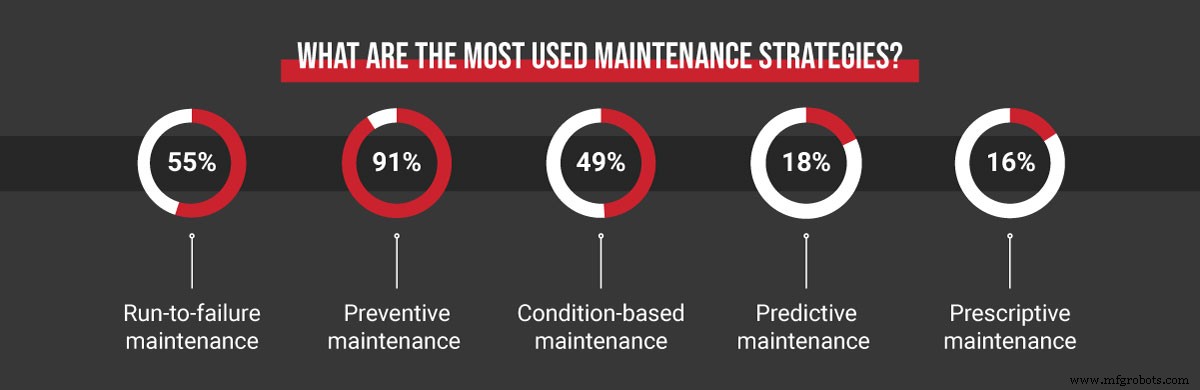

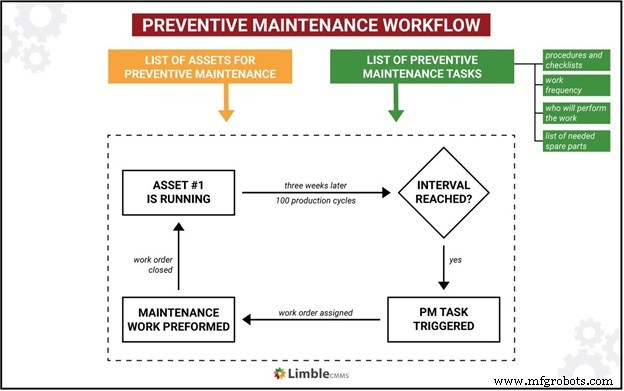

Selon notre rapport de maintenance 2021, la maintenance préventive est la stratégie de gestion des actifs la plus populaire.

Maintenance préventive (a.k.a. maintenance préventive) est la stratégie de maintenance proactive la plus simple et la moins chère. Il a pris de l'importance lorsque les entreprises ont réalisé qu'il était plus rentable d'investir dans un entretien régulier que d'attendre que les actifs tombent en panne - et de faire face à toutes les conséquences négatives qui accompagnent les temps d'arrêt imprévus.

Il existe deux types de maintenance préventive, en fonction de la planification des activités de maintenance :

- maintenance basée sur un calendrier (changer le filtre tous les deux mois ; changer l'huile toutes les trois semaines )

- maintenance basée sur l'utilisation (après X heures de travail ; tous les X cycles de production )

Ces deux types représentent simultanément les côtés les plus forts et les plus faibles des programmes de maintenance préventive.

Un entretien régulier garantit que les actifs sont maintenus en bonne santé. Cependant, cela peut entraîner une maintenance excessive, comme le remplacement de pièces qui pourraient encore être utilisées pendant un certain temps. Heureusement, les entreprises peuvent tirer parti de l'historique des actifs, des journaux de maintenance et d'autres données de GMAO pour maintenir une maintenance excessive à des niveaux acceptables.

Facteurs supplémentaires à prendre en compte :

- Coût de mise en œuvre et d'exécution : coût faible à moyen ; la stratégie de maintenance proactive la moins chère.

- Exigences de mise en œuvre : culture de maintenance proactive, GMAO ou système équivalent pour gérer les travaux de maintenance et garantir la disponibilité des pièces de rechange, travailleurs formés pour effectuer des tâches de maintenance préventive.

- Mieux utilisé pour : tout actif pouvant causer des problèmes de fonctionnement en cas de défaillance ; tous les actifs de priorité faible et moyenne qui sont coûteux à réparer ou à remplacer.

Pour plus d'informations, lisez notre guide complet sur la maintenance préventive. Vous pouvez également consulter cet article sur la façon de créer un plan de maintenance préventive à partir de zéro.

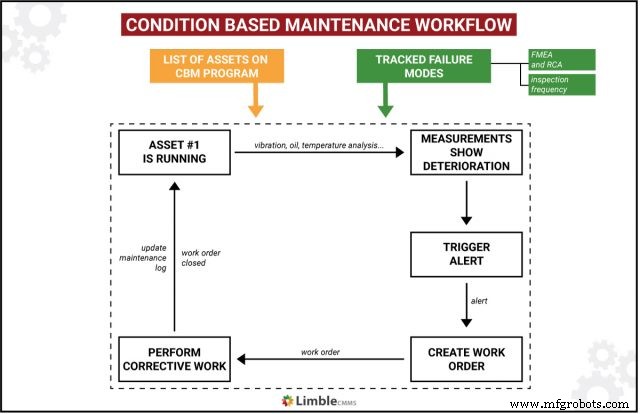

3) Maintenance conditionnelle (CBM)

Maintenance conditionnelle (CBM) fait un pas en avant en introduisant la technologie de surveillance des conditions dans le mix. Il utilise l'analyse des vibrations, les tests par ultrasons, les tests infrarouges et d'autres techniques pour évaluer l'état actuel d'un actif et de ses composants.

Ces informations sont ensuite utilisées pour créer des programmes de maintenance plus efficaces.

Le problème que CBM essaie de résoudre concerne la façon dont l'usure s'accumule. En fonction de facteurs tels que les matières premières, les conditions environnementales et le comportement de l'opérateur de la machine, le même type d'actifs se détériore à un rythme différent.

Au lieu de suivre un calendrier fixe, les responsables de la maintenance peuvent s'appuyer sur les données de surveillance de l'état et les intervalles P-F pour planifier le travail en fonction de l'état actuel de l'actif.

Facteurs supplémentaires à prendre en compte :

- Coût de mise en œuvre et d'exécution : coût moyen; dépend du type de technologie de surveillance des conditions que l'organisation doit acheter.

- Exigences de mise en œuvre : équipement de surveillance de l'état, GMAO, travailleurs formés qui savent comment utiliser la technologie de surveillance de l'état.

- Mieux utilisé pour : tout actif de priorité moyenne ou élevée dont les modes de défaillance peuvent être facilement suivis avec l'équipement CBM.

Pour plus d'informations, lisez notre guide détaillé sur la maintenance conditionnelle.

4) Stratégie de maintenance prédictive (PdM)

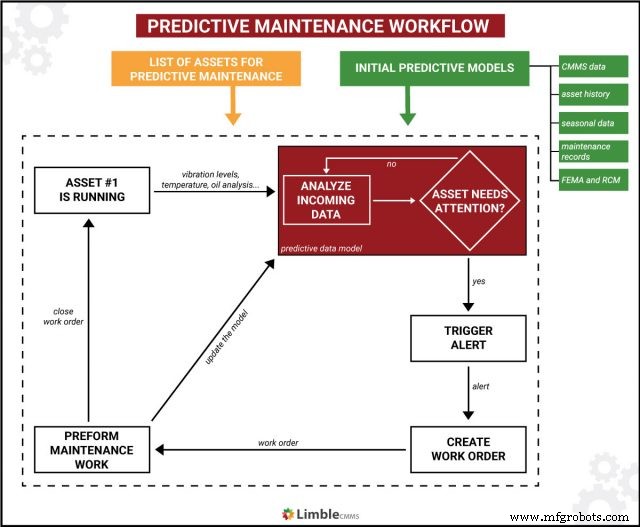

Une stratégie de maintenance prédictive est une version plus précise de la maintenance conditionnelle. Il utilise des données de surveillance de l'état, des recommandations OEM, des journaux de maintenance et d'autres données pour créer des algorithmes capables de prédire les pannes d'équipement.

Le modèle est basé sur des algorithmes prédictifs pris en charge par l'apprentissage automatique. Plus il dispose de données, plus le modèle est précis dans la prédiction des défaillances. C'est pourquoi il doit être continuellement mis à jour.

L'objectif final de la maintenance prédictive est d'optimiser l'utilisation des ressources de maintenance. En sachant exactement quand une certaine pièce tombera en panne, les travaux de maintenance peuvent être programmés et planifiés bien à l'avance, évitant simultanément une maintenance excessive et empêchant les temps d'arrêt imprévus de l'équipement.

Facteurs supplémentaires à prendre en compte :

- Coût de mise en œuvre et d'exécution : des coûts initiaux élevés avec un retour sur investissement potentiel élevé dans le temps.

- Exigences de mise en œuvre : diverses solutions logicielles et matérielles, capteurs de surveillance de l'état, analyse prédictive, formation spécialisée en science des données et modélisation prédictive.

- Mieux utilisé pour : actifs critiques.

Pour plus d'informations, lisez notre guide complet sur la maintenance prédictive.

5) Stratégie de maintenance prescriptive (RxM)

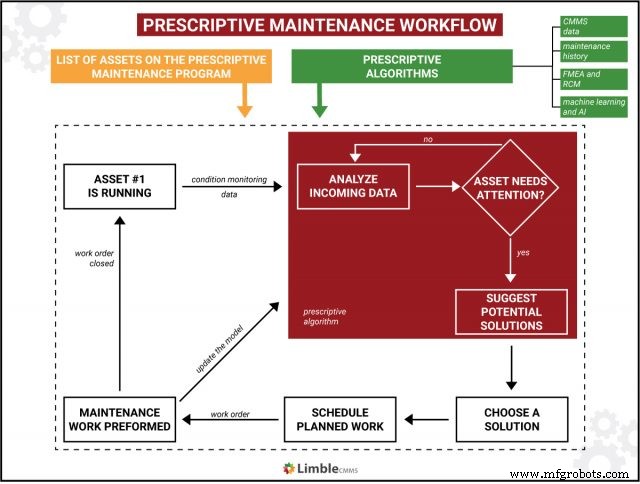

La stratégie de maintenance normative représente l'approche la plus avancée de la maintenance des actifs.

RxM ne se limite pas à prédire les défaillances potentielles. Il s'appuie sur l'apprentissage automatique et l'intelligence artificielle pour construire des algorithmes prescriptifs. Ces algorithmes ne prédisent pas seulement l'échec, ils offrent des solutions potentielles aux problèmes potentiels qu'ils ont identifiés.

Dan Miklovic de LNS Research l'a bien expliqué dans son article :

Disons qu'une pièce d'équipement montre une augmentation de la température des roulements. L'analyse prédictive examine le profil de température et vous indique qu'il est susceptible d'échouer dans un laps de temps X. D'un autre côté, l'analyse prescriptive vous indique que si vous ralentissez l'équipement de Y%, le temps jusqu'à la panne peut être doublé, vous plaçant dans la fenêtre de maintenance déjà planifiée et révélant si vous pouvez toujours répondre aux exigences de production planifiées.

Facteurs supplémentaires à prendre en compte :

- Coût de mise en œuvre et d'exécution : des coûts initiaux très élevés avec le retour sur investissement potentiel le plus élevé au fil du temps.

- Exigences de mise en œuvre : identique à la maintenance prédictive, avec juste une couche supplémentaire de complexité.

- Mieux utilisé pour : actifs critiques; des systèmes hautement automatisés avec de nombreuses données sur l'état et les performances.

Pour plus d'informations, lisez ce guide perspicace sur la maintenance normative.

Résumé de la comparaison des stratégies de maintenance

Nous vous avons envoyé pas mal d'informations jusqu'à présent. Nous savons qu'il est difficile de tout jongler dans votre tête en même temps. Vous trouverez ci-dessous quelques comparaisons côte à côte pour y remédier.

Le but de l'image ci-dessus est de montrer la différence relative entre les différentes stratégies de maintenance en termes de facteurs spécifiques.

Par exemple, l'optimisation des ressources montre comment la maintenance prédictive permet aux planificateurs et aux responsables de maintenance d'allouer et d'utiliser leurs ressources de maintenance plus efficacement que s'ils exécutaient une maintenance réactive ou préventive.

Gardez à l'esprit que les graphiques n'incluent pas d'autres facteurs importants tels que le coût et les exigences de mise en œuvre. Nous en avons discuté dans les sections précédentes.

Appliquer la bonne stratégie de maintenance à chaque actif

Alors, quelle est la meilleure stratégie de maintenance pour l'actif X ? C'est une question courante et elle mène souvent la conversation dans la mauvaise direction.

Une bien meilleure question serait :Comment pouvons-nous traiter ces modes de défaillance spécifiques de l'actif X ?

Chaque actif complexe peut échouer de plusieurs manières. Grattez ça. Chaque composant de chaque actif complexe peut avoir plusieurs modes de défaillance.

Prenons l'exemple d'un tapis roulant. Le moteur d'entraînement peut surchauffer en raison d'un ventilateur qui ne fonctionne pas. La boîte de vitesses peut tomber en panne lorsque les dommages aux dents d'engrenage s'accumulent en raison de l'abrasion ou de la corrosion. Le roulement de l'arbre de transmission peut mal fonctionner en raison d'une charge excessive, de la corrosion, d'un manque de lubrification ou de nombreuses autres raisons. La courroie elle-même peut glisser en raison d'une tension insuffisante.

Tous les modes de défaillance ne sont pas créés égaux. Ils varient selon le niveau de dommages qu'ils peuvent causer, la rapidité avec laquelle ils peuvent être traités, leur coût et leurs chances de se produire en premier lieu.

Choisir les bonnes méthodes de prévention pour les modes de défaillance identifiés (ou la technologie pour les prédire) est plus facile à dire qu'à faire. Une solution potentielle se présente sous la forme d'une maintenance centrée sur la fiabilité.

Réalisation de la maintenance centrée sur la fiabilité (RCM)

La maintenance centrée sur la fiabilité est un processus de maintenance structuré qui aide à identifier les méthodes de maintenance qui fonctionneront le mieux pour chaque pièce de machine. Il se concentre sur l'amélioration de la fiabilité et de la fonctionnalité des actifs critiques de manière efficace et rentable.

L'analyse RCM est basée sur l'identification des défaillances fonctionnelles potentielles, les causes profondes des défaillances et la gravité de leurs effets en aval (qui est essentiellement une analyse AMDEC). Mais ça ne s'arrête pas là . Son cadre vous aide à choisir les méthodes de prévention les plus appropriées.

En fin de compte, il vous aide à établir le calendrier de maintenance le plus efficace pour l'équipement analysé.

Chaque panne peut avoir une multitude d'effets négatifs comme une augmentation des coûts de main-d'œuvre, des dommages à l'équipement, une diminution de la productivité, etc. qui peuvent être quantifiés en termes de $$ perdus. Lorsque vous savez combien vous risquez de perdre d'un échec particulier, il est beaucoup plus facile de décider de la quantité de ressources que vous devez investir pour l'empêcher.

La solution peut consister à appliquer l'une des stratégies de maintenance dont nous avons parlé ci-dessus - de l'utilisation de capteurs et d'analyses pour suivre la détérioration à laisser réellement la panne se produire et être prêt à la réparer.

Gardez à l'esprit que le RCM est un processus complexe qui se nourrit de données de maintenance. Si vous êtes purement réactif, que vous n'avez pas de GMAO et que vos journaux de maintenance sont en désordre, votre organisation n'est probablement pas prête à exécuter RCM. Commencez par la maintenance préventive et progressez.

Réalisation de la maintenance basée sur les risques (RbM)

La maintenance basée sur les risques est un processus de maintenance qui vous aide à déterminer l'utilisation la plus économique de vos ressources de maintenance. Il aide à détourner les ressources des actifs non critiques vers les actifs critiques. Ceci est particulièrement utile lorsque vous travaillez avec un budget limité, auquel la plupart des responsables de la maintenance et des installations peuvent s'identifier.

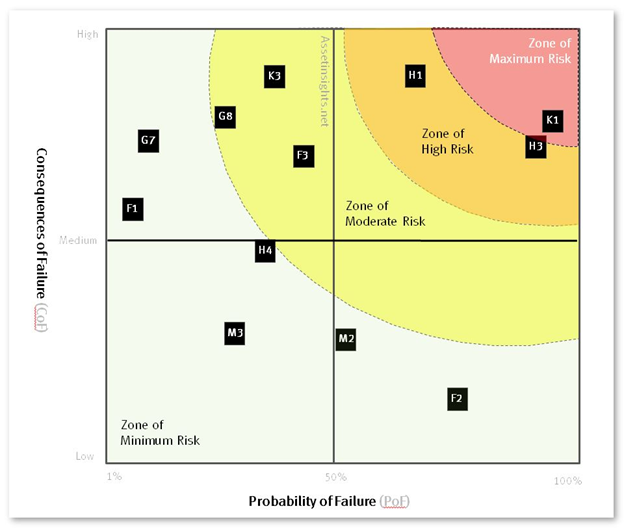

La criticité d'un actif est déterminée à l'aide d'une matrice de risque (alias criticité). Chaque actif se voit attribuer un facteur de probabilité de défaillance (PoF) et de conséquence de défaillance (CoF). Vous pouvez les utiliser pour mapper chaque actif sur la matrice de criticité. Vous devriez obtenir quelque chose comme ceci :

Une représentation d'une matrice de criticité

Identique à RCM, RbM s'appuie également sur des données de maintenance pertinentes pour s'assurer que chaque actif se voit attribuer les bons facteurs de PoF et de CoF.

Naturellement, les actifs les plus critiques devraient attirer le plus d'attention. En tant que tel, il est plus facile de justifier l'investissement dans la surveillance de l'état et la technologie prédictive pour garder un œil sur vos actifs les plus prioritaires.

Bien que dans certains cas, cela puisse être redondant, vous pouvez techniquement utiliser RbM pour identifier vos actifs critiques, puis extraire ces actifs via le processus RCM pour sélectionner des méthodes de prévention et créer le calendrier de maintenance.

Pour en savoir plus, consultez notre guide sur l'utilisation de la maintenance basée sur les risques.

Prise en compte des ressources internes disponibles

Le choix entre différentes méthodes de prévention et stratégies d'entretien doit se faire en tenant compte des ressources internes disponibles. Les services de maintenance sont confrontés à toutes sortes de limitations telles que :

- budget limité

- faible soutien de la haute direction

- manque de main-d'œuvre

- pas d'accès aux dispositifs de surveillance d'état requis et autres outils de maintenance

- aucun accès à la technologie requise (GMAO, analyses prédictives/prescriptives)

- anciens actifs difficiles et coûteux à moderniser avec des capteurs spécifiques

- manque de connaissances intra-organisationnelles pour utiliser les nouvelles technologies (ou même exécuter des techniques de fiabilité complexes comme AMDEC, RCA et RCM)

- une mauvaise culture organisationnelle qui est bloquée dans un état d'esprit réactif

La plupart (sinon tous) de ces défis découlent de budgets de maintenance serrés. La haute direction ne va pas changer d'avis soudainement. Les responsables de la maintenance doivent travailler avec ce qu'ils ont.

En tant qu'option à faible coût, la maintenance préventive reste la meilleure stratégie pour s'éloigner de la maintenance réactive. Il est assez facile à mettre en place et ne nécessite pas beaucoup de formation. Plus important encore, la mise en œuvre peut être étalée par petits incréments. Cela permet à l'organisation d'ajuster la vitesse de transition en fonction de ses capacités.

La meilleure stratégie de maintenance n'est PAS celle qui est la meilleure sur le papier. C'est celui que vous pouvez implémenter et exécuter avec succès.

Utilisez Limble CMMS pour créer un calendrier de maintenance unique pour tous les actifs

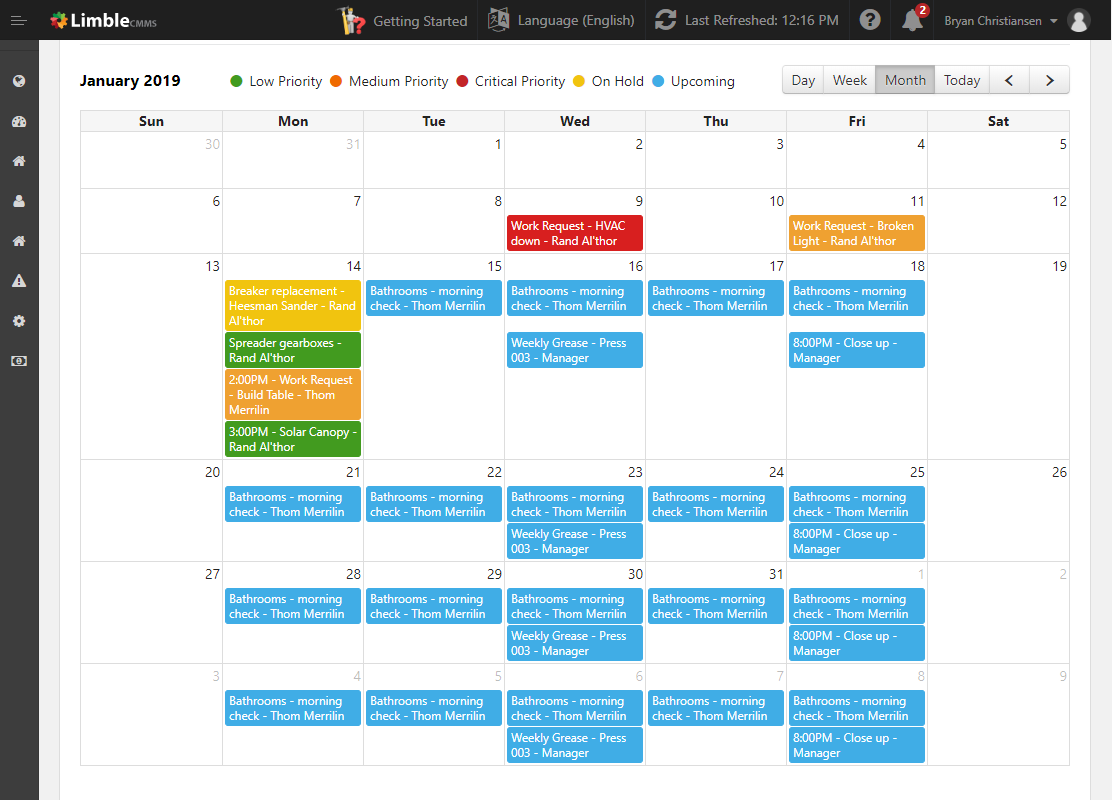

Quelle que soit la stratégie, tout le monde a besoin d'un calendrier de maintenance propre pour planifier et programmer les travaux de maintenance. Il y a trop de pièces mobiles pour tout faire manuellement.

Un exemple de calendrier de maintenance dans une GMAO Limble

Lorsque les actifs que vous souhaitez suivre sont entrés dans sa base de données, vous pouvez utiliser un logiciel de GMAO pour mettre en place rapidement toutes les tâches préventives. Vous serez également en mesure de gérer les demandes de travail entrantes, de modifier les priorités des tâches, de replanifier et de réaffecter des tâches spécifiques, et de suivre exactement la quantité de ressources de maintenance que vous dépensez pour chaque actif.

Avec toutes ces données facilement disponibles, vous serez en mesure d'améliorer les programmes de maintenance initiaux. Vous pouvez même envisager de changer d'approche de maintenance pour des actifs et des modes de défaillance spécifiques.

Si vous avez déjà implémenté le logiciel, les étapes de base pour créer le calendrier de maintenance sont :

- Assurez-vous que tous les actifs que vous souhaitez suivre sont entrés dans la base de données GMAO.

- Vérifiez que les informations de base sur les actifs sont correctes et à jour (comme la date d'installation, l'emplacement et les manuels joints).

- Créez le calendrier préventif pour chaque élément en fonction de son historique de maintenance, des modes de défaillance identifiés que vous souhaitez éviter et d'autres données que vous avez pu collecter.

- Si vous utilisez CBM ou l'analyse prédictive, vous devrez intégrer les données entrantes avec votre logiciel de GMAO (les anciennes solutions de GMAO ne le prennent généralement pas en charge). Après cela, il faudra jouer un peu pour paramétrer les alertes et le déclenchement automatique des bons de travail.

- Révisez occasionnellement les données de maintenance disponibles pour voir si vos programmes de maintenance peuvent être améliorés et si tout le monde suit les procédures décrites.

Lorsque tout cela est fait, vous pouvez ouvrir le calendrier de maintenance pour afficher le calendrier de maintenance. Vous pouvez simplement faire glisser et déposer des tâches pour modifier rapidement les dates d'échéance et replanifier le travail. Les techniciens affectés aux tâches concernées recevront immédiatement un e-mail et une notification push les informant du changement de priorité. De même, ils seront informés de tout nouveau travail qui vient de leur être attribué.

Si une partie du travail dans votre établissement est sous-traitée à des fournisseurs et à des équipementiers, vous pouvez leur donner un accès limité à la GMAO Limble et leur envoyer des MP et des demandes de travail dans l'ensemble du logiciel. Cela signifie que vous pouvez tout conserver dans un seul calendrier de maintenance, ainsi que suivre les coûts de maintenance associés à chaque fournisseur.

Vous pouvez vérifier Les plans tarifaires de Limble et commencez un essai ici .

Faites de votre mieux avec ce que vous avez

Ne laissez pas la peur de l'échec être la raison pour laquelle vous ne pouvez pas avancer. L'un des avantages de toutes ces stratégies de maintenance est qu'elles peuvent être déployées par étapes. Et il est beaucoup plus facile de maîtriser ses dépenses lorsque vous pouvez contrôler le rythme de la mise en œuvre.

Une production de classe mondiale a besoin d'une équipe de maintenance de classe mondiale équipée des outils et de la technologie appropriés. Cela ne se fait pas du jour au lendemain. Pourtant, la plupart des organisations qui s'engagent dans une culture de maintenance proactive et suivent l'évolution naturelle des stratégies de maintenance peuvent éventuellement y arriver.

1 commentaires

-

aviationinfra 21 septembre 2021, 9h14

Merci pour le partage de ce blog. Lorsque vous effectuez des tâches de maintenance, il y a quelques points à garder à l'esprit. Vous devez toujours vous assurer d'avoir les manuels, les outils et les pièces approuvés à portée de main et pratiquer une documentation complète.

Répondre

Entretien et réparation d'équipement

- Réparer une stratégie de maintenance défaillante :optimisation PM et AMDEC

- La maintenance réactive doit-elle faire partie de votre stratégie de maintenance ?

- Partie infrarouge d'une stratégie PM efficace chez Weyerhaeuser

- Ivara embauche Smith en tant que leader de la stratégie de fiabilité

- Meilleurs performances en maintenance et fiabilité

- R&M chez UPM-Kymmene :un parcours pédagogique

- AFE propose des webinaires sur la stratégie de maintenance Wireman

- La nouvelle stratégie de maintenance offre de nombreux avantages

- L'examen de la stratégie de maintenance des actifs doit être un programme vivant