Courbe P-F :qu'est-ce que c'est et comment l'utiliser en maintenance

Levez la main si cela vous est arrivé :vous avez fait entretenir votre voiture à temps, puis quelque chose de complètement différent a causé une panne une semaine plus tard. À l'époque, vous avez peut-être pensé que votre mécanicien automobile était un hack. Mais la raison la plus probable est que votre voiture a été victime d'une panne aléatoire et imprévisible qui affecte souvent les machines.

Récemment, nous avons considéré la maintenance centrée sur la fiabilité (RCM) comme l'un des quatre types de maintenance courants. Elle est souvent citée comme l'approche la plus complexe de la maintenance, et pour cause. RCM est construit sur l'idée que l'échec n'est pas toujours linéaire. Cela nécessite une analyse minutieuse de chaque pièce d'équipement pour identifier tous les modes de défaillance possibles et déterminer le moment optimal pour effectuer la maintenance ou les inspections sur la base de ces données.

La courbe P-F :L'épine dorsale du RCM

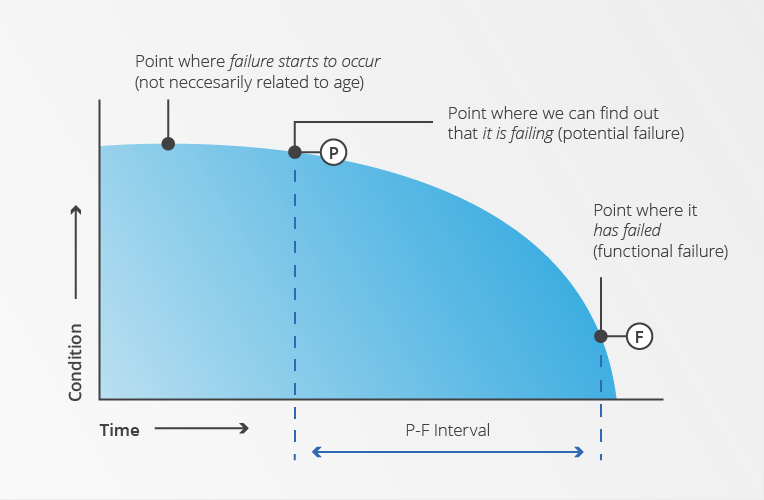

Entrez l'outil le plus utile dans RCM :La courbe P-F. Situé sur un axe X-Y où X mesure le temps et Y mesure l'état d'un actif, la courbe vise à représenter le comportement d'un actif avant qu'il ne tombe en panne. En d'autres termes, il prédit l'état d'un actif en fonction de ce qui provoque généralement sa défaillance et à quel moment.

Source :www.maintworld.com

La signification de la courbe P-F

Le « P » dans une courbe P-F fait référence à une défaillance potentielle (quand une pièce d'équipement pourrait échouer sur la base de données historiques, ou le premier point où nous pouvons détecter qu'une défaillance pourrait se produire). Pour prendre un exemple, l'enregistrement des défaillances d'un roulement peut vous indiquer qu'il tombe généralement en panne après que sa température a dépassé les 60 degrés.

À l'inverse, le « F » fait référence à la défaillance fonctionnelle d'un actif (lorsque l'actif en fait échoue). En continuant avec le même exemple, vous savez que vous avez généralement environ quatre jours entre le moment où la température du roulement dépasse 60 degrés (P) et le moment où il tombe en panne (F). Par conséquent, vous devriez l'inspecter dans cet intervalle (peut-être tous les deux jours). Cela garantira que vous détectez une panne avant qu'elle ne se produise réellement.

Éviter les pannes grâce à la maintenance n'est souvent pas aussi simple que de faire la même inspection à un intervalle défini. La courbe P-F reconnaît la complexité de cette tâche, c'est pourquoi elle fonctionne si bien. La méthode suppose que l'échec est un événement assez aléatoire et imprévisible, causé par l'aboutissement de nombreux facteurs. Si vous pouvez détecter les signes de défaillance et identifier le temps dont vous disposez avant une défaillance fonctionnelle, vous pouvez vous concentrer sur un intervalle P-F aussi long que possible avec des inspections moins fréquentes mais plus précises.

Le guide essentiel de l'utilisation des codes de défaillance pour la maintenance basée sur les données

Lire la suite

L'intervalle P-F

Le pain et le beurre de la courbe P-F est l'intervalle P-F. Il s'agit du temps entre la défaillance potentielle d'un actif et sa défaillance fonctionnelle prédite. Votre intervalle d'inspection doit être inférieur à l'intervalle P-F afin que vous puissiez détecter une défaillance après qu'elle soit détectable, mais avant qu'elle ne se produise réellement.

Suivez tous les principaux modes de défaillance des actifs avec ce modèle FMEA gratuit

Inspections pour l'intervalle P-F

Selon l'actif et ses modes de défaillance, il existe un certain nombre de techniques qui peuvent être utilisées pour évaluer l'état d'un actif. MaintWorld les décrit dans leur article intitulé « Maximiser l'intervalle P-F grâce à la maintenance basée sur l'état » :

- Échantillonnage et analyse de lubrifiants

- Surveillance de la corrosion

- Analyse du courant moteur

- Détection d'émissions acoustiques (par exemple, ultrasons)

- Mesure et analyse des vibrations

- Thermographie IR

- Tendance des paramètres de processus (par exemple, débits, débits, pressions, températures, etc.)

- Instrumentation de contrôle de processus (mesure et tendances)

- Inspection visuelle (regarder, écouter et ressentir).

Comme vous pouvez le voir, ce sont toutes des tâches qui nécessitent beaucoup de formation et d'expertise. C'est l'une des principales raisons pour lesquelles le RCM est considéré comme complexe.

C'est ce qu'on appelle la maintenance centrée sur la fiabilité pour une raison

Oui, la maintenance centrée sur la fiabilité est compliquée, mais elle peut être très rentable si elle est bien effectuée. La mise en place d'un cadre où les inspections sont effectuées selon les modes de défaillance d'un actif spécifique améliore sans aucun doute la fiabilité. Lorsque la courbe P-F est considérée et utilisée correctement, la maintenance centrée sur la fiabilité est absolument à votre portée.

Entretien et réparation d'équipement

- Logiciel de décodage de maintenance préventive :ce qu'il fait et comment l'utiliser

- 12 modèles de maintenance et comment les utiliser

- Garder la maintenance simple :utilisez vos sens et votre sensibilité

- 5 causes de panne d'équipement (et ce que vous pouvez faire pour l'éviter)

- Codes de panne GMAO :que sont-ils et comment les utiliser ?

- Qu'est-ce que l'exécution jusqu'à l'échec ? RTF est-il toujours mauvais ?

- Microcontrôleur PIC18 :qu'est-ce que c'est et comment l'utiliser

- Qu'est-ce qu'un désignateur de référence et comment l'utiliser dans l'assemblage ?

- Qu'est-ce que l'arriéré de maintenance ? Comment le surmonter ?