Analyse des causes profondes à l'aide de la méthode des 5 pourquoi

Comme l'a récemment déclaré un autre blogueur de Fiix, « une panne d'équipement n'est pas un événement isolé, c'est un processus ». La vérité est que les problèmes de maintenance sont souvent causés par une série de problèmes techniques et de défaillances de processus. C'est pourquoi la méthode des 5 pourquoi existe et est utilisée pour identifier un chemin de défaillance de cause à effet dans le cadre d'une analyse plus large des causes profondes.

Qu'est-ce que l'analyse des causes profondes (RCA) ?

Étant donné que l'analyse des 5 pourquoi n'est qu'un segment de l'analyse des causes profondes (RCA), elle aide d'abord à définir ce que l'ARC implique généralement et ce qu'elle vise à atteindre. La page d'Asq.org intitulée « Qu'est-ce que l'analyse des causes profondes (RCA) ? » le définit comme « un terme collectif qui décrit un large éventail d'approches, d'outils et de techniques utilisés pour découvrir les causes des problèmes ». Cette définition est assez large, alors réduisons-la un peu.

Pour chaque défaut ou panne d'équipement qui se produit, il existe un problème évident et visible qui vous permet de savoir qu'un défaut ou une panne s'est produit. Par exemple, vous saurez que quelque chose ne va pas avec une pièce d'équipement si elle produit du matériel qui n'est pas conforme aux spécifications. Mais ce n'est pas là que commence et se termine la résolution de problèmes. Il y avait probablement beaucoup de petites choses qui ont contribué à l'échec. Si vous voulez éviter que le problème ne se reproduise, vous devez creuser plus profondément et le regarder de tous les côtés.

Comment maîtriser l'art et la science du dépannage en maintenance

Lire la suite

Outre les 5 pourquoi, il existe d'autres méthodes d'analyse RCA utilisées dans les stratégies de fabrication Lean et Six Sigma. Dans un cadre de production au plus juste, les huit causes de gaspillage de production sont examinées pour voir où se produisent les problèmes et où des améliorations peuvent être apportées. Dans Six Sigma, la méthode « définir, mesurer, analyser, améliorer et contrôler » (ou DMAIC) vise à utiliser l'analyse statistique pour mettre en œuvre l'amélioration des processus là où cela est nécessaire.

Les analyses des causes profondes sont généralement effectuées par une équipe interfonctionnelle afin que le problème puisse vraiment être compris du plus grand nombre de points de vue possible.

Qu'est-ce que l'analyse des 5 pourquoi ?

Cela nous amène au concept des 5 pourquoi. Étant donné que la racine d'un problème a généralement plusieurs facettes et se situe quelque part sous le problème évident, cette méthode vise à demander :« Pourquoi cela s'est-il produit ? » plusieurs fois, de différentes manières, jusqu'à ce qu'une cause première devienne apparente. En demandant « Pourquoi ? » à plusieurs reprises, vous filtrez les symptômes et découvrez le cœur du problème.

Prenez, par exemple, le scénario dans lequel votre entreprise manque une grosse commande de produits lorsqu'une pièce d'équipement tombe en panne. Vous devez déterminer la cause première afin de résoudre le problème sous-jacent. En utilisant la méthode des « 5 pourquoi », nous commençons par demander pourquoi :

- Pourquoi l'équipement est-il tombé en panne ? Parce qu'il a surchauffé.

- Pourquoi a-t-il surchauffé ? Parce que le ventilateur de refroidissement est tombé en panne.

- Pourquoi le ventilateur de refroidissement est-il tombé en panne ? Parce que l'entretien régulier a été manqué.

- Pourquoi son service a-t-il été manqué ? Parce que nous utilisons un système de suivi papier et qu'il est tombé entre les mailles du filet.

- Pourquoi n'avons-nous pas de système de maintenance préventive automatisé ? Parce que nous avons résisté à l'adoption de nouvelles technologies.

Si nous venons de remplacer le ventilateur endommagé, le problème se reproduirait. Le secret est de continuer à demander « Pourquoi ? » tandis que la cause première a toujours un lien avec le problème d'origine. Ce cadre est une bonne règle de base, mais cela peut prendre six ou sept itérations pour atteindre la véritable cause première. La technique commence généralement par un problème technique, mais finit par indiquer une défaillance du processus. Attention donc à ne pas en faire le « 5 whos ».

Pour éviter de vous tromper de « pourquoi », posez les questions suivantes après chaque « Pourquoi ? » :

- Y a-t-il des preuves visibles ou mesurables que chaque indicateur pourrait soutenir la détermination de la cause profonde ?

- Pourrions-nous demander un autre « pourquoi » et trouver une cause racine plus plausible ?

- Est-ce que quelque chose d'autre aurait pu provoquer ce problème ?

Téléchargez un modèle d'analyse des causes profondes des 5 pourquoi ici

Comment éviter les mauvais « pourquoi » dans votre analyse

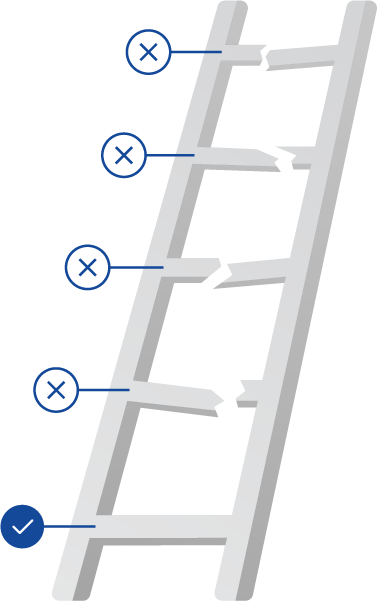

Bien qu'un exercice des 5 pourquoi expose une cause profonde, il est important de ne pas concentrer toute l'attention sur le niveau le plus bas résultat de votre analyse. Pensez-y de cette façon :si vous concentrez toute votre attention sur la réparation du barreau le plus bas sur une échelle cassée, vous aurez toujours une échelle défectueuse. Faites un investissement à chaque niveau de la hiérarchie du « pourquoi », car il y a probablement eu des échecs plus petits à chaque étape qui découlent de la cause première et nécessitent une attention.

Bien qu'un exercice des 5 pourquoi expose une cause profonde, il est important de ne pas concentrer toute l'attention sur le niveau le plus bas résultat de votre analyse. Pensez-y de cette façon :si vous concentrez toute votre attention sur la réparation du barreau le plus bas sur une échelle cassée, vous aurez toujours une échelle défectueuse. Faites un investissement à chaque niveau de la hiérarchie du « pourquoi », car il y a probablement eu des échecs plus petits à chaque étape qui découlent de la cause première et nécessitent une attention.

Dans l'exemple du ventilateur défectueux que nous avons utilisé ci-dessus, vous pourriez investir dans la formation technique de votre équipe de maintenance; investir dans un programme de maintenance préventive afin que les notifications de service soient déclenchées automatiquement ; configurer les calendriers d'entretien et de remplacement selon les recommandations des fabricants ; ou même installer un capteur de vibration sur le ventilateur pour prédire une panne. Au fil du temps, les investissements et les améliorations incrémentiels continus s'aggraveront, améliorant la productivité du personnel de maintenance et libérant du temps qui était auparavant perdu lors des pannes de lutte contre l'incendie.

Analyse des causes profondes pour la maintenance

Dans le contexte de la maintenance, le cadre des 5 pourquoi offre une technique simple de résolution de problèmes pour aller au cœur d'un problème et déterminer les actions correctives à long terme qui doivent être prises.

En fait, c'est un excellent point de départ pour passer d'une stratégie de maintenance réactive à une stratégie de maintenance préventive, car elle introduit l'idée de résolution systématique des problèmes sans analyse statistique. Il peut être utile pour résoudre des problèmes simples, mais offre également un bon point de départ pour des problèmes complexes. Plus important encore, cela nous permet de rester concentrés sur la résolution des problèmes réels et d'empêcher qu'ils ne se reproduisent plutôt que de traiter les symptômes et de laisser le cycle des pannes se poursuivre.

Entretien et réparation d'équipement

- Les avantages de l'utilisation des pieds réglables sur les machines

- Les dangers et les pièges de l'analyse des causes profondes

- Vodcast :5 pourquoi l'outil de résolution de problèmes d'analyse des causes profondes

- Vodcast :analyse des causes profondes et prévention des problèmes

- Un ancien ingénieur Intel partage ses connaissances sur l'analyse des causes profondes

- Méthode d'analyse produit par valeur pour réaliser une réduction des coûts de fabrication :le processus d'exécution

- L'importance de l'analyse des causes profondes

- Le défi de la méthode 5S pour l'industrie 4.0

- L'importance de l'analyse d'huile pour les camions commerciaux