Étude de cas :Diagnostiquer un problème de boîte de vitesses à basse vitesse

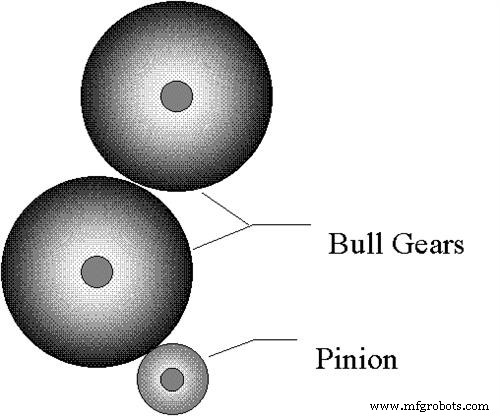

Il y a quelques mois, j'ai été appelé pour aider au diagnostic d'un problème suspecté de boîte de vitesses dans une grande usine liée à l'industrie du papier. La boîte de vitesses en question avait un arbre d'entrée avec un pignon à 23 dents entraînant une grande couronne dentée de 132 dents qui, à son tour, entraîne une autre couronne dentée de même dimension. Les deux engrenages sont reliés à de gros rouleaux en acier d'environ 24 pouces de diamètre. Les deux engrenages de sortie tournent à 52 tr/min et le pignon tourne à 302 tr/min (voir Figure 1).

Figure 1.

L'huile de lubrification de la boîte de vitesses était régulièrement analysée et le dernier rapport indiquait qu'il y avait des particules de fer dans l'huile. Le superviseur de la maintenance a demandé si nous pouvions déterminer la source de la contamination par l'huile, et la première chose que nous avons faite a été d'examiner les spectres de vibrations mesurés près des roulements.

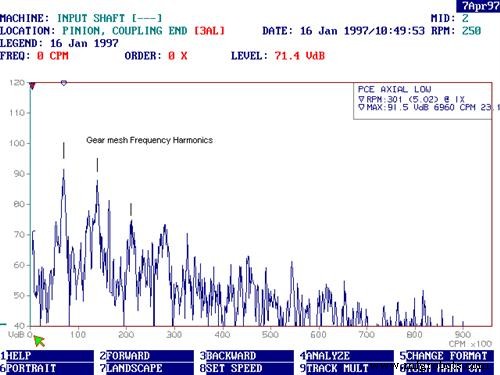

Les spectres semblaient normaux, sans signe de tonalités de roulement, nous avons donc suspecté que le métal provenait d'un ou de plusieurs des engrenages (voir Figure 2). Le problème est alors devenu d'identifier l'engrenage défectueux (le cas échéant), afin de permettre à l'effort de maintenance de se poursuivre sans délai.

Figure 2.

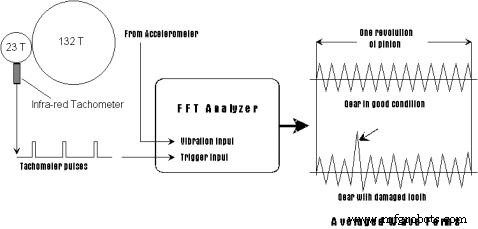

La moyenne synchrone des signaux du domaine temporel existe depuis longtemps, mais à mon avis, elle n'a pas été suffisamment utilisée pour le diagnostic des problèmes de machine. Dans tous les cas, nous avons décidé d'effectuer une moyenne synchrone de la signature vibratoire de la boîte de vitesses.

Cela implique l'utilisation d'un déclencheur de synchronisation dérivé du tachymètre dans l'analyseur de vibrations pour collecter des séries d'échantillons de formes d'onde qui sont moyennées ensemble. La partie importante de ceci est que le début de chaque record de temps doit se produire exactement au même moment dans la rotation de l'engrenage en question.

Cela permet d'accentuer l'intégralité du signal de vibration provenant de l'engrenage dans la moyenne du domaine temporel et de moyenner toutes les composantes de vibration des autres engrenages, le régime de l'arbre et les tonalités des roulements, etc. Cela produit une forme d'onde temporelle qui montre les dents individuelles sur l'engrenage, avec très peu de contamination par d'autres composants de la machine.

Lors d'un moyennage synchrone, les paramètres d'analyse de l'analyseur sont ajustés de sorte que la durée d'enregistrement s'étend sur un peu plus de temps qu'un tour sur l'engrenage. Ceci est facilement accompli puisque la longueur d'enregistrement temporel (T) est l'inverse de l'espacement des raies FFT (DF) dans le spectre. Il s'agit simplement de choisir une plage de fréquences et un nombre de lignes afin que 1/DF soit plus long que 1 divisé par la vitesse de transmission en hertz (Hz).

Bien sûr, il est possible de regarder le spectre pris à partir d'une forme d'onde synchronisée, mais nous n'avons pas pris la peine de le faire car la forme d'onde a fourni les informations nécessaires.

Lors de l'utilisation de la moyenne synchrone, le nombre de moyennes utilisées doit être assez important; généralement autour de 100 ou plus. Pour les tests décrits ici, nous avons utilisé 90 moyennes. (Voir Figure 3 pour les détails de configuration.)

Figure 3.

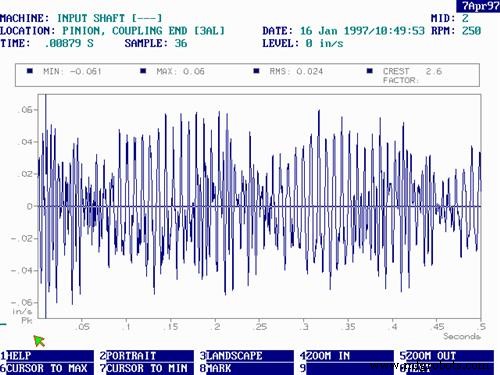

Dans de nombreux cas de moyennage synchrone, l'enregistrement temporel est beaucoup plus intéressant que le spectre, car le spectre ne contient aucune information temporelle et le domaine temporel montre toute irrégularité dans l'engrènement des engrenages. Dans ce cas, tous les spectres étaient sans particularité, montrant simplement la fréquence d'engrènement et quelques harmoniques.

Lorsque nous avons fait une moyenne synchrone sur chacun des deux engrenages mâles, il n'y avait aucune indication de défaut dans la forme d'onde. Mais, lorsque nous avons effectué le même test sur le pignon, la forme d'onde a raconté une autre histoire. Il y avait une zone évidente sur l'engrenage où l'engrènement avec le taureau était très bruyant et non uniforme (voir Figure 4).

Figure 4.

En regardant ces données, nous avons demandé une inspection de l'engrenage, mais le chef de la maintenance était sceptique, disant que les boîtes de vitesses avec plus de vibrations que celle-ci avaient fonctionné pendant 20 ans sans aucun problème. Mais nous avons insisté, et finalement une plaque d'accès a été retirée afin que nous puissions regarder les engrenages.

Nous avons constaté que la rainure de clavette de l'arbre du pignon était très usée, de sorte que l'engrenage pouvait être tourné d'avant en arrière sur l'arbre d'environ la moitié d'une dent au bord de l'engrenage. Il y avait aussi un jeu visible entre l'arbre et l'alésage du pignon. Les engrenages mâles n'ont montré aucun signe de dommage.

Nous avons appelé l'un des ingénieurs de l'usine de boîtes de vitesses et lui avons décrit la situation. Il a dit que le problème s'est produit lors de l'installation lorsque l'ajustement serré entre le pignon et l'arbre était trop lâche. Il a dit que l'arbre et le pignon devraient être remplacés, et très bientôt, pour éviter une panne catastrophique.

Cela a fait croire aux gens de l'entretien qui pensaient à l'origine que la boîte de vitesses n'avait pas besoin d'être révisée. Depuis lors, le programme de surveillance des vibrations de cette usine a joui d'une popularité et d'un respect considérablement accrus.

Comme mentionné précédemment, le moyennage synchrone n'est pas une technique nouvelle, mais il semble qu'il soit rarement utilisé dans l'industrie. Ce n'est pas une chose difficile à faire et peut donner des informations sur une machine qu'il est presque impossible d'obtenir d'une autre manière. De plus, il existe de nombreux analyseurs sur le marché qui le font, des petites unités alimentées par batterie aux systèmes plus grands alimentés par le secteur.

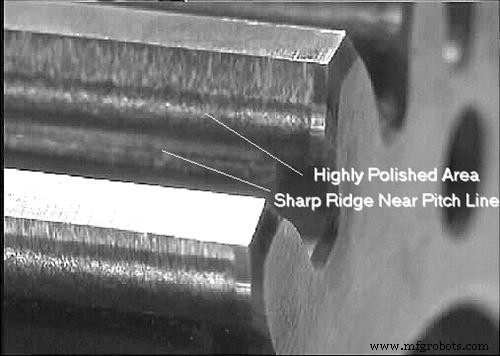

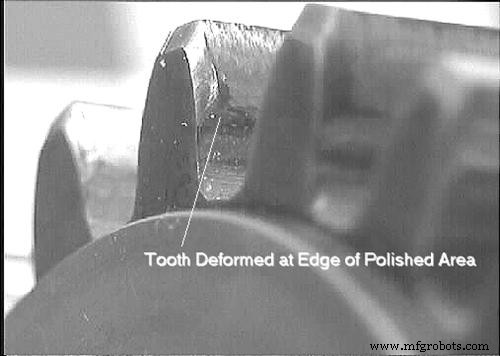

Les photos suivantes du pignon illustrent les dégâts :

Figure 5. Cette photo montre l'écaillage dans l'alésage du pignon causé par l'engrenage tournant d'avant en arrière sur l'arbre.

Figure 6. Cette photo montre l'usure par abrasion sur les côtés des dents de l'engrenage.

Figure 7. Cette photo est un gros plan du bord d'une dent endommagée. Notez le métal renversé à la fin de la zone de contact.

À propos d'Azima DLI

Azima DLI est un leader et un fournisseur de premier plan de services d'analyse et de surveillance prédictive de l'état des machines qui s'alignent sur les normes élevées des clients en matière de fiabilité, de disponibilité et de disponibilité. Les services de fiabilité WATCHMAN d'Azima DLI utilisent des modèles de déploiement flexibles, un logiciel de diagnostic éprouvé et une expertise analytique inégalée pour fournir des programmes de maintenance conditionnelle durables, évolutifs et rentables. Les solutions groupées de la société permettent aux clients de choisir des programmes complets et éprouvés qui garantissent la disponibilité des actifs et maximisent la productivité. Azima DLI a son siège à Woburn, dans le Massachusetts, avec des bureaux aux États-Unis et une représentation internationale en Asie-Pacifique, en Amérique centrale, en Europe et en Amérique du Sud. Pour plus d'informations, visitez www.azimadli.com.

Entretien et réparation d'équipement

- Étude de cas :Entraînements et rétrofits sur refendeuse-bobineuse de papeterie

- Réparer ou remplacer l'équipement :étude de cas

- Étude de cas :Solution de crise de machine en panne

- UNE ÉTUDE DE CAS :Échec du contrôle de la table plasma MG Industries

- Étude de cas :Castrol Syntilo 9913 – Automobile

- Comment sélectionner une boîte de réducteur de vitesse

- Un guide rapide de la boîte de vitesses planétaire

- Une introduction à la boîte de vitesses planétaire à angle droit

- Une étude de cas sur la découpe de précision par rapport à l'emboutissage