Combien coûte la lubrification ?

Avec la montée en flèche du prix du pétrole brut, nous sommes tous douloureusement conscients que les prix de l'essence continuent d'augmenter, l'essence devant rester une marchandise chère dans un avenir prévisible. Malheureusement, il en va de même pour les lubrifiants. La plupart des huiles lubrifiantes sont à base minérale et, tout comme l'essence, sont dérivées de pétrole brut. Alors que les prix de l'essence baissent, les prix des lubrifiants aussi. Même les synthétiques ne sont pas à l'abri des problèmes. La plupart des produits synthétiques sont fabriqués à partir de sous-produits du pétrole ou du gaz naturel et ont connu des augmentations de prix similaires à celles des huiles minérales au cours des dernières années. Mais dans l'ordre des choses, est-ce vraiment important ? Après tout, pour la plupart des usines de fabrication, le montant dépensé pour les achats de lubrifiants est généralement inférieur à 1 à 2 % du budget de maintenance d'une usine. Il y a sûrement des choses plus importantes dont nous devons nous préoccuper que le coût d'un gallon d'huile de graissage ?

Bien que cela puisse être vrai sur la base des produits de base, ce n'est pas le coût du lubrifiant lui-même qui devrait nous préoccuper, mais plutôt les effets de la manière dont le lubrifiant est appliqué (ou, plus communément, mal appliqué) à nos machines. . Alors, comment pouvons-nous savoir combien une mauvaise lubrification coûte à l'organisation ? Pour la plupart, cela peut être une tâche difficile, souvent impossible. Les mêmes raisons pour lesquelles les pratiques de maintenance de nombreuses usines sont embourbées dans la médiocrité sont précisément pourquoi nous ne pouvons pas facilement déterminer les effets délétères d'une mauvaise lubrification :une mauvaise tenue des dossiers et peu ou pas de normalisation du travail entraînent un manque de données fondamentales sur lesquelles baser nos décisions.

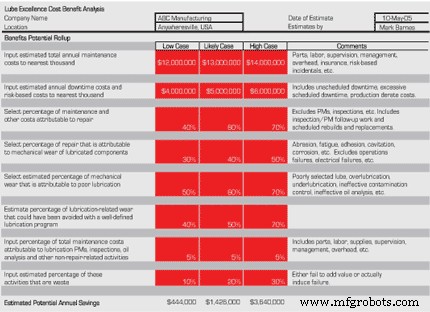

Au lieu de cela, ce qui est requis, c'est "des conjectures éclairées". Avec cette approche, nous utilisons un cadre simple mais réaliste en conjonction avec les connaissances et l'expérience de ceux qui sont directement impliqués dans la maintenance pour « deviner » une série de questions séquentiellement plus révélatrices (Figure 1). Voici comment cela fonctionne.

Nous commençons par estimer, en nombres ronds, le coût d'entretien annuel actuel. Afin de mettre entre parenthèses l'opportunité (fournir une estimation basse et haute), nous examinons ensuite l'historique du budget de maintenance pour établir une limite basse et haute. À partir de cet historique, nous pouvons maintenant projeter le meilleur des cas (les coûts sont inférieurs aux attentes), les cas probables (les coûts sont conformes aux attentes) et les pires (les coûts sont plus élevés que prévu en raison de dépenses imprévues).

Ensuite, nous déterminons les coûts annuels totaux des temps d'arrêt. C'est là que ça peut commencer à devenir délicat. Bien que ce chiffre soit relativement simple dans certaines usines, des calendriers de production variables, des conditions de marché (tous les produits ne sont pas vendables) et une mauvaise tenue des registres peuvent rendre difficile l'obtention d'estimations réalistes. Pour obtenir une estimation des coûts des temps d'arrêt, il est souvent judicieux d'impliquer la gestion de la production et de l'usine ; après tout, ce sont ces gens à qui nous essayons de vendre. Impliquez la direction dans le processus dès le début en cherchant sa meilleure estimation des coûts estimés. Cela crée une adhésion et une appropriation dans le processus. Cela évite également le cynisme lorsqu'il est temps de présenter l'analyse coûts-avantages finale. Les scénarios « faible », « probable » et « élevé » sont utiles ici. Lorsque les coûts des temps d'arrêt sont bien connus, une fenêtre assez étroite peut être sélectionnée, encadrée par les estimations de coûts bas et élevés. Lorsque les coûts des temps d'arrêt sont difficiles à obtenir, une fenêtre assez large peut être sélectionnée.

L'étape suivante consiste à identifier, à partir des chiffres de maintenance et de temps d'arrêt, combien de ces coûts peuvent être éliminés grâce à un programme de lubrification bien conçu et bien exécuté. Il est avantageux d'impliquer des personnes ayant un intérêt direct dans cette évaluation. Après tout, il est difficile d'argumenter contre un nombre que vous avez aidé à déterminer en premier lieu !

Figure 1. Évaluation du coût d'une mauvaise lubrification.

Afin d'estimer les coûts d'opportunité (réduction des coûts de maintenance et des temps d'arrêt) attribuables aux réparations nécessaires résultant directement d'une mauvaise lubrification, nous devons estimer les éléments suivants (voir Figure 1) :

-

Pourcentage des coûts dus à la réparation (A) : Cela comprend les pièces, la main-d'œuvre, la supervision et la gestion, les frais généraux, les assurances, les coûts basés sur les risques et les frais accessoires.

-

Pourcentage dû à l'usure ou aux composants lubrifiés (B) : Il est important de détailler et de considérer les coûts de remplacement des composants lubrifiés et non lubrifiés associés (arbres, carters, cages, ventilateurs, accouplements, etc.) affectés par la défaillance des composants lubrifiés. Cette estimation doit inclure tous les travaux de réparation programmés et imprévus, tels que les remplacements et les reconstructions, et les travaux de suivi pour la mise en service et l'évaluation des équipements nouvellement déployés.

-

Pourcentage de problèmes d'usure dus à une mauvaise lubrification (C) : Il s'agit d'une estimation de l'impact négatif des pratiques actuelles sur les composants lubrifiés. Les influences peuvent inclure :des lubrifiants mal sélectionnés, trop ou trop peu de lubrifiant, une fréquence de relubrification incorrecte, un contrôle de la contamination inefficace (assez pour maintenir les objectifs de bonnes pratiques) et de mauvaises pratiques d'analyse d'huile.

-

Pourcentage d'usure qui aurait pu être évitée (D) : Cela peut être un nombre difficile à estimer. Cependant, une combinaison de la meilleure estimation de l'équipe de lubrification et d'informations basées sur des études de cas provenant d'autres sources peut être utile pour « deviner » ce nombre.

Une fois ces estimations faites, les coûts d'opportunité résultant de la réparation des composants lubrifiés comme conséquence directe d'une lubrification inefficace sont simplement :Coûts d'opportunité (réparation) =(coût de maintenance + coût d'immobilisation) x A x B x C x D

Le dernier attribut de coût à considérer est le coût de l'inefficacité associé au déploiement d'une pratique de lubrification mal conçue. Bien que l'effet d'une mauvaise conception (par exemple, une fréquence de regraissage, un volume et une sélection de produits incorrects) soit pris en compte dans les coûts d'opportunité de réparation, vous devez également reconnaître le temps et les efforts perdus associés à cette conception. Cette valeur est dérivée en estimant le pourcentage du budget de maintenance associé aux MP de lubrification et à d'autres activités non-réparatrices basées sur la lubrification (X, y compris la main-d'œuvre et les matériaux), puis en estimant le pourcentage de cette valeur qui est inutile (Y). C'est :

Coûts d'opportunité (inefficacité) =(coût de maintenance) x X x Y

En utilisant l'exemple de la figure 1, on estime que sur la base d'un budget de maintenance annuel (cas probable) de 13 millions de dollars et des coûts d'arrêt annuels estimés de 5 millions de dollars, nous avons un total de 1 426 000 $ en coûts de réparation et d'inefficacité qui peuvent être éliminés grâce à un programme de bonnes pratiques bien conçu et bien exécuté.

Alors, quel est le résultat net ? Lorsque la plupart des entreprises se livrent à cet exercice, elles sont choquées par les résultats. La plupart des entreprises (en particulier dans les industries lourdes telles que l'acier, les métaux de base, les pâtes et papiers, etc.) se rendent compte que les pertes dues à la lubrification représentent 10 à 20 pour cent de leur budget de maintenance - 10 fois le coût de la marchandise, le lubrifiant.

Entretien et réparation d'équipement

- Combien coûte la certification Azure DevOps ?

- Combien coûte la certification AWS DevOps ?

- Savez-vous combien coûte l'utilisation de cet équipement ?

- Combien coûte l'automatisation robotique ?

- Combien coûte le développement d'une application SaaS comme Uber ?

- Combien coûte un logiciel GMAO abordable ?

- Comment réduire les coûts d'usinage CNC

- Combien coûte un remplacement d'alternateur ?

- Combien coûtera la réparation de mon chauffage de voiture ?