Considérez l'OEE comme l'efficacité globale de l'entreprise

Dans cette chronique, j'espère vous inciter à penser à l'efficacité globale de l'équipement de notre vieil ami (disponibilité x rendement x qualité =TRS) sous un jour différent.

En tant qu'éducateur et consultant dans le domaine de la gestion de la fiabilité, j'ai observé que la plupart des organisations ont du mal à définir leur version de l'OEE. En particulier, ils ont des problèmes de disponibilité. Dans certains cas, définir la qualité est difficile, mais c'est un sujet pour une autre colonne. La disponibilité est notre objectif ici.

Dans le domaine de l'ingénierie de fiabilité, il existe plusieurs définitions techniques de la disponibilité, avec lesquelles je ne vous ennuierai pas ici (écrivez-moi si vous souhaitez voir ces définitions). Mais à quelques exceptions près, à des fins commerciales, la disponibilité est le nombre d'heures que vous exécutez dans une année divisé par 8 760 (le nombre d'heures dans une année civile).

En d'autres termes, la disponibilité est le temps total de fonctionnement de l'équipement, de la ligne ou de l'usine divisé par le temps total écoulé. Pour une entreprise de fabrication, la disponibilité et le rendement déterminent la quantité de produit que vous devez vendre.

Alors, où les choses vont-elles mal? En un mot, nous tripotons le dénominateur des équations de disponibilité et de rendement, ce qui peut nous faire sentir mieux dans notre façon de faire, mais cela compromet la validité de la métrique.

C'est un peu comme supporter une partie de votre poids sur le comptoir de la salle de bain lorsque vous montez sur la balance pour vous peser le matin. Le numéro est joli et peut vous faire vous sentir bien, mais nos pantalons sont toujours serrés au milieu.

Le fait est que lorsque vous réduisez d'une heure le dénominateur de l'équation de disponibilité, vous proclamez que la gestion de cette heure est et sera toujours totalement hors de notre contrôle.

Seuls les cas d'"actes de Dieu" - comme les ouragans et les inondations - sont complètement hors de votre contrôle, et ceux-ci ne peuvent pas vraiment être pris en compte dans le plan. De plus, votre préparation à de tels événements déterminera dans une large mesure l'étendue des dommages et la vitesse à laquelle vous vous rétablirez.

À des fins de discussion, j'ai décrit trois erreurs courantes que les organisations commettent en érodant le dénominateur de l'équation de disponibilité. Après quoi, je propose un modèle plus global pour l'OEE qui reflète plus précisément l'ensemble des activités de l'entreprise.

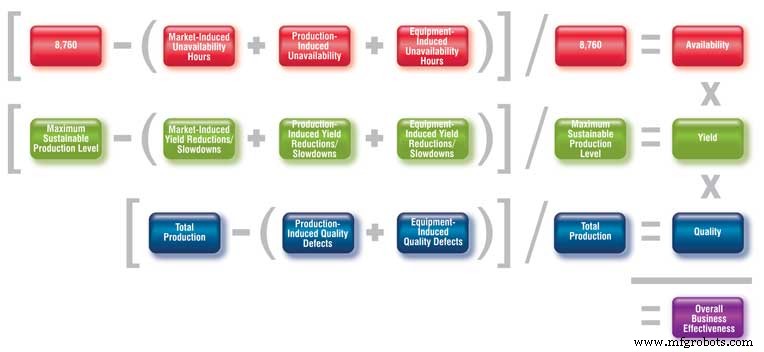

Pour résoudre avec précision les problèmes, les défauts de disponibilité, de rendement et de qualité doivent être classés comme induits par le marché, la production ou l'équipement.

1) Temps d'arrêt du marketing : De nombreuses organisations tombent dans le piège de se convaincre que si l'usine est disponible pour produire un produit, mais que le marché ne veut pas acheter le produit qu'elle fabrique, ces heures non productives ne devraient pas être prises en compte dans les performances de TRS. L'OEE, ainsi que la gestion des coûts, génèrent vos bénéfices, qui à leur tour génèrent un retour sur l'actif net (RONA), la principale mesure de l'efficacité de la gestion de votre entreprise.

Bien que les temps d'arrêt marketing puissent ne pas refléter votre performance du point de vue de la fiabilité des équipements, ils sont certainement importants pour l'entreprise. Vous voyez, si votre usine reste dans une position de sous-vente, les rendements, par rapport aux actifs nets nécessaires pour les produire, en souffriront, et les actionnaires et les actionnaires potentiels (investisseurs) peuvent décider de prendre leur argent ailleurs.

Nous devrons peut-être modifier notre stratégie marketing :fabriquer des produits différents, les promouvoir différemment, évaluer notre stratégie de prix, etc. Ou, si nous constatons que nous ne pouvons pas résoudre le problème de marketing, nous devrons peut-être réduire les actifs d'exploitation nets en place (le dénominateur dans l'équation RONA).

Bien que les temps d'arrêt marketing ne soient pas spécifiquement un problème d'équipement, il est naïf de suggérer qu'il n'affecte pas l'entreprise. Ce n'est certainement pas gratuit. Une exception notable à cette règle est l'armée, dont la mission est la préparation opérationnelle pour défendre le pays, et non le combat actif (l'équivalent de la production).

2) Temps d'arrêt de la production : C'est, par exemple, le temps qu'il faut pour réoutiller/ajuster pour un changement de produit, pour le nettoyage et la décontamination des équipements, et pour les contrôles et inspections réglementaires.

L'incapacité à capturer le changement de produit limite la capacité de la métrique OEE à révéler des opportunités de rationaliser le processus de changement avec une analyse d'échange de matrice (SMED) en une minute, ou d'améliorer les procédures d'arrêt et/ou de démarrage qui causent des problèmes d'équipement ou déstabilisent le processus de production.

Le temps de nettoyage et d'inspection réglementaire érode souvent sournoisement la validité de notre mesure de disponibilité. Nous sommes entraînés dans cela en raison de notre manque de choix à court terme. Par exemple, les usines de transformation des aliments doivent nettoyer les usines pour les décontaminer et assurer la sécurité alimentaire.

Cependant, lorsque vous écartez le dénominateur, vous réduisez votre motivation à rechercher des technologies et des stratégies qui peuvent vous permettre de courir plus d'heures sans compromettre la sécurité alimentaire. En d'autres termes, en changeant le dénominateur, le manque de choix est psychologiquement rendu permanent.

3) Temps d'arrêt prévu pour maintenance : Bien que cela soit moins courant aujourd'hui qu'il y a 10 ans, de nombreuses entreprises tombent toujours dans le piège de supprimer les temps d'arrêt programmés du plan de production dans l'équation de disponibilité. Cela revient à proclamer que les temps d'arrêt pour maintenance planifiés et planifiés sont gratuits.

Ce n'est pas! Pour certains, les temps d'arrêt planifiés sont généralement préférables aux temps d'arrêt forcés. Nous voulons compter ces heures par rapport à notre mesure de la disponibilité pour inspirer l'organisation à penser de manière créative pour mettre en œuvre des mesures proactives qui réduisent le besoin d'effectuer la maintenance, améliorent les pratiques de planification et de gestion des travaux d'arrêt et améliorent la conception pour la maintenabilité. De cette façon, nous pouvons transférer davantage de tâches vers des activités d'exécution et améliorer la vitesse à laquelle nous effectuons la maintenance des temps d'arrêt.

Ainsi, en réalité, l'efficacité commerciale globale (où OBE =rendement x disponibilité x qualité) est mathématiquement identique à l'efficacité globale de l'équipement (OEE). Cependant, cela reflète une vision plus holistique de votre entreprise dans la mesure où la disponibilité reflète la performance globale de votre entreprise par rapport à la perfection, comme il se doit. Voici une équation générale plus moderne pour la mesure de la disponibilité des installations :

(Dm + Dp + Def + Dpm)

Où :

Dm =Arrêt marketing

Dp =Arrêt de production

Def =Arrêt forcé de l'équipement

Dpm =Arrêt de maintenance planifié

Mesurez individuellement chacun des quatre composants du temps d'arrêt afin de pouvoir gérer les opportunités et les menaces. De plus, développez une taxonomie standardisée pour définir la nature d'un événement de temps d'arrêt dans chacune des catégories.

J'ai concentré cette colonne principalement sur le facteur de disponibilité de la métrique TRS. Cependant, la logique est applicable au facteur de rendement et, dans une moindre mesure, à la qualité. Je vous encourage à classer les cas où le rendement de la production est réduit en catégories axées sur le marché, la production et l'équipement afin que vous puissiez traiter plus efficacement les causes profondes sous-jacentes des ralentissements de la production. Discutez en interne de la façon de décomposer vos défauts de qualité par rapport aux caractéristiques spécifiques de votre industrie.

Les métriques, lorsqu'elles sont valides, nous permettent d'identifier les menaces et les opportunités, et de prendre des décisions plus efficaces. Lorsque nous compromettons la validité de la métrique à des fins de « bien-être », nous ne faisons aucune faveur à nous-mêmes ou à nos parties prenantes.

Gardez la métrique pure et efforcez-vous d'être la meilleure usine possible - en vous concentrant sans relâche sur l'amélioration de la fiabilité économiquement justifiée.

Oubliez également les affirmations générales sur ce qui constitue un « OEE de classe mondiale » qui sont souvent adoptés comme des objectifs généraux. Bien qu'il s'agisse de moyennes valides, qu'est-ce qui est moyen et qui est moyen ? J'ai vu ces soi-disant chiffres de référence allant de 80 à 90 % - un TRS qui est absolument impossible à atteindre dans certaines industries sans compromettre la métrique elle-même, et en même temps constitue une performance extrêmement médiocre dans d'autres industries.

La poursuite de ces soi-disant repères amène certaines organisations à manipuler la métrique et d'autres à devenir dangereusement complaisantes. Les métriques sont là pour nous servir, pas pour nous. Gardez votre OEE (ou OBE) pur, valide et réel, puis concentrez votre énergie sur le fonctionnement de l'usine.

Entretien et réparation d'équipement

- 6 principales façons dont l'IoT des entreprises change notre monde

- Mesure de l'efficacité de la maintenance

- Drew Troyer :efficacité globale de l'équipement

- Le nouveau livre est l'introduction sur l'efficacité globale de l'équipement

- Donner un sens aux mesures de maintenance :efficacité globale de l'équipement

- S'efforcer d'avoir une entreprise neutre en carbone :un match parfait pour la GMAO

- Durabilité dans la fabrication - Partie 1

- Comprendre l'efficacité globale de l'équipement

- Quick Robot gagne pour un plus grand TRS