Maintenance centrée sur la fiabilité :une nouvelle approche

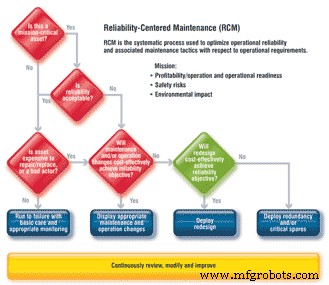

La maintenance centrée sur la fiabilité (RCM) est une méthode systématique de développement d'une politique de maintenance optimisée pour un actif physique. Né de l'industrie aéronautique, où il est très efficace, le RCM a gagné en popularité dans les industries de fabrication et de transformation.

Alors que certains ont réussi à le déployer, beaucoup d'autres ont été déçus ou frustrés par le processus fastidieux et ont complètement abandonné. Je pense que nous avons besoin d'une nouvelle approche.

Si vous avez lu mes précédents articles sur Exponent ou assisté à mes ateliers, vous connaissez ma préférence pour une approche plus holistique de la gestion de la fiabilité des installations. Par exemple, j'ai ciblé la métrique d'efficacité globale de l'équipement (OEE), en proposant à la place une vue plus globale :l'efficacité globale de l'entreprise (OBE).

L'indisponibilité et les pertes de qualité et de rendement peuvent résulter de problèmes d'équipement (tels que des temps d'arrêt programmés et imprévus), de problèmes de production (changements de produits ou perturbations de la chaîne d'approvisionnement) et/ou de problèmes de marketing (faible demande ou survente des capacités de l'usine). OBE reflète mieux la vraie nature de l'entreprise et permet aux gestionnaires de cibler les zones d'élimination des déchets avec précision. Nous devons adopter un point de vue similaire avec RCM.

Pour en venir aux choses sérieuses, le problème avec le RCM dans les installations industrielles est en deux parties :il est principalement basé sur des conjectures et il est unidimensionnel.

Dans le secteur de l'aviation commerciale, le RCM est appliqué sur la base de tests approfondis pour comprendre le taux de défaillance d'un composant, les modes de défaillance, etc. « En Dieu, nous avons confiance ; tous les autres apportent des données » est le mantra de l'ingénieur en fiabilité de l'aviation.

Faute de données sur la nature des défaillances, la plupart des ingénieurs en fiabilité industrielle doivent s'appuyer sur de nombreuses conjectures lorsqu'ils effectuent les analyses des modes de défaillance et des effets (AMDEC) nécessaires à la réalisation du processus RCM. En tant que tels, nos résultats sont généralement biaisés en fonction des individus effectuant l'analyse, des modes de défaillance les plus récents, de la politique, etc.

Ce qui est peut-être plus préoccupant, c'est que le RCM, presque par définition, limite vos efforts d'amélioration de la fiabilité à la maintenance. C'est quoi le problème avec ça ? Eh bien, dans l'industrie aéronautique, la création de la politique de maintenance présuppose que l'équipement est conçu pour être fiable et maintenable et que la fiabilité et la maintenabilité ont été mesurées et quantifiées pour évaluer les risques.

Peu d'usines industrielles peuvent se vanter de la même chose. De même, le MCR, tel qu'il est appliqué à l'industrie de l'aviation commerciale, présuppose que l'équipement est exploité selon des normes rigoureuses et fondées sur des procédures. Encore une fois, c'est rarement le cas dans les usines de fabrication et de transformation industrielles.

Dans l'usine, les problèmes de fiabilité qui peuvent avoir un impact négatif sur la disponibilité, le rendement et/ou la qualité peuvent être causés par un certain nombre de facteurs. Pourquoi limiter vos initiatives d'amélioration de la fiabilité à la maintenance ?

La RCM, si elle est effectuée correctement, est basée sur une AMDEC ou une analyse des modes et effets de défaillance et de criticité (AMDEC). Si vous allez jusqu'à créer un profil de risque basé sur les modes de défaillance pour votre usine, pourquoi limiteriez-vous vos mesures d'atténuation des risques à la maintenance ?

Dans de nombreux cas, les changements dans la fiabilité de la chaîne d'approvisionnement, les opérations, les ventes et le marketing, la conception, etc., apporteront plus d'amélioration de la fiabilité que tout changement strictement dans la maintenance des équipements.

Voici quelques exemples illustrant où RCM manque la cible.

Perturbations de la chaîne d'approvisionnement : Si votre chaîne d'approvisionnement en matières premières est suffisamment perturbée, la disponibilité en souffrira. Comment pouvons-nous épingler cela sur l'équipement? Pouvez-vous décrire un changement de politique de maintenance qui corrigera ce problème et atténuera le risque ?

Personnalisation excessive : Si votre organisation commerciale engage l'entreprise à un degré élevé de personnalisation - ce qui prolonge le temps nécessaire pour effectuer un changement de produit, augmente la fréquence à laquelle les changements de produit doivent être effectués et/ou augmente le temps nécessaire pour stabiliser la production - il est difficile de proposer une stratégie de maintenance des équipements qui compensera ce risque.

Mauvais fonctionnement : Supposons que votre équipe d'exploitation utilise simplement les machines de manière incorrecte et provoque une panne. Il est irréaliste de s'attendre à ce qu'un changement de politique de maintenance compense ce risque.

Je pourrais créer des dizaines d'autres exemples, mais vous comprenez. L'essentiel est que le processus logique que nous appelons RCM fonctionne, mais le limiter à l'équipement et aux changements de politique de maintenance est naïf. Les risques peuvent être induits par de nombreux autres facteurs.

Si vous allez vous soumettre, vous et votre organisation, au processus ardu de réalisation d'une AMDEC/AMDEC, vous devez penser de manière holistique. Veillez à adopter une approche équilibrée lorsque vous atténuez vos risques de fiabilité opérationnelle.

Entretien et réparation d'équipement

- Dotation en personnel de maintenance industrielle

- Explication de la maintenance prédictive

- Maintenance préventive :un aperçu

- L'approche multi-outils permet de réaliser des économies substantielles

- UC-Irvine propose un cours de maintenance centrée sur la fiabilité

- Aide CBM et RCM pour maximiser la sécurité et la disponibilité chez YICT

- Message prédictif dans une bouteille :une approche moderne d'un processus séculaire

- Dole Sunshine :une nouvelle approche de l'approvisionnement indirect

- Comment mettre en œuvre la maintenance centrée sur la fiabilité (RCM)