L'analyse des vibrations révèle des problèmes de montage du moteur

Lors de l'installation d'une nouvelle pompe centrifuge de 150 gallons par minute entraînée par un moteur de 125 chevaux, des niveaux de vibration élevés ont été détectés dès le premier démarrage. Après plusieurs jours de vérifications d'alignement, de démontages de pompes, d'inspections de roulements, de découplages de moteurs et d'assistance technique du fournisseur, aucune solution n'a été trouvée.

Le responsable de la maintenance de l'usine a demandé à l'analyste des vibrations de l'entreprise de prendre des mesures pour résoudre le problème. Après avoir mesuré des niveaux de vibration extrêmement élevés, une résonance a été suspectée et trouvée au niveau de la structure de support du moteur en raison d'une conception de montage inadéquate pour la nouvelle installation.

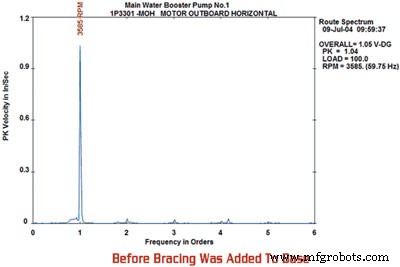

L'analyste des vibrations de la société a pris des lectures sur l'unité pompe/moteur horizontale et a trouvé des niveaux de vibration extrêmement élevés concentrés dans la direction horizontale au niveau des roulements du moteur de l'ordre de 1 pouce/seconde de vitesse avec seulement 0,2 pouce/seconde verticalement. La résonance directionnelle a été immédiatement suspectée.

L'analyste a immédiatement arrêté l'unité et a effectué une inspection visuelle de la structure de support du moteur. Des poutres à canaux jumelés en « C » ont été placées parallèlement à la fondation, soutenant un pied avant et un pied arrière sur le moteur de chaque côté. Aucun support transversal n'était présent et les 6 pouces sous le moteur étaient grands ouverts.

Graphique 1. Lectures de vibrations avant l'ajout du contreventement à la base.

Voyant cela, l'analyste a effectué un simple test de déclenchement avec l'unité éteinte et a trouvé une fréquence naturelle à 3 600 cycles par minute dans une direction horizontale sur le moteur. La vitesse de fonctionnement du moteur était de 3 585 tr/min à pleine charge, ce qui fournit la force motrice nécessaire pour exciter cette fréquence naturelle, résultant en une condition de résonance.

Le test fonctionnel consiste à placer un capteur de vibration dans la direction d'intérêt et à exciter le système avec un marteau en caoutchouc de trois livres pour exciter des vibrations aléatoires dans la plage de fréquences d'entraînement du moteur/de la pompe. Un bon coup de pied fera la même chose.

Le support du moteur conçu par le fournisseur a ensuite été temporairement raidi grâce à l'utilisation d'un vérin électrique portable, et l'unité a été démarrée pour confirmer l'existence de cette condition de résonance. Les niveaux de vibration résultants dans la direction horizontale ont chuté à 0,085 pouce/seconde, confirmant une conception de support inadéquate pour le moteur.

La solution finale impliquait de souder des renforts à travers le canal "C" au niveau des pieds avant et arrière du moteur, créant un support de boîte. Cela a entraîné une réduction encore plus importante des niveaux de vibration et éliminé la condition de résonance après seulement trois heures de dépannage et de réparation, par rapport aux trois jours de démontages et remontages répétés lors de l'installation initiale en raison de vibrations élevées.

Le manque de spécifications détaillées pour l'installation de nouvelles machines fournies à un fournisseur permet des conceptions d'installation médiocres qui ont entraîné à plusieurs reprises des situations de résonance et une défaillance précoce des composants associés dans de nombreuses installations.

Les tests d'acceptation de toutes les nouvelles installations et réparations par les fournisseurs font partie intégrante de la protection des actifs de l'entreprise qui, bien qu'ils ne soient pas en place au moment de la rédaction de cet article, ont été utilisés par le personnel de l'usine qui a refusé d'accepter les vibrations extrêmes ressenties à la main et action demandée au fournisseur.

Notre société poursuit actuellement activement de nouvelles directives d'installation sur l'ordre de la pratique recommandée 686 de l'American Petroleum Institute. Elle suit également des directives de réparation avec des résultats d'analyse des causes profondes et des critères d'acceptation sur les équipements et installations nouveaux et reconstruits.

Entretien et réparation d'équipement

- Moteur à réluctance

- Réduction du bruit et des vibrations des moteurs pas à pas dans les applications de contrôle de mouvement de précision

- PdMA, Snell propose un cours de certification en analyse de circuit moteur

- Surveillance des vibrations :une approche hybride

- Conseil technique :Moteurs

- Experts en réparation de servomoteurs Fanuc

- Pourquoi l'analyse des vibrations est-elle essentielle pour votre entreprise ?

- Rembobiner ou remplacer :questions à poser en cas de problèmes de moteur

- Supports de moteur 101 :Le guide pour choisir le meilleur matériau de support de moteur