En maintenance, deux plus deux peuvent égaler huit

La plupart des services de maintenance déclarent être convaincus de la nécessité d'une planification et d'une programmation de la maintenance et de la maintenance conditionnelle. Cependant, l'avantage de les utiliser ensemble semble être entouré de mystère. Ouvrons le capot et regardons comment ils fonctionnent ensemble pour produire des résultats dépassant de loin la somme des avantages de chacun utilisé seul. Commençons par examiner brièvement chacun des concepts.

Planification et programmation de la maintenance

En un mot, la planification et l'ordonnancement de la maintenance hiérarchisent et organisent le travail afin qu'il puisse être exécuté de manière très efficace.

Les gestionnaires et les employés horaires des magasins, de la comptabilité, des achats, de l'ingénierie et de la production doivent adhérer au concept et faire leur part pour qu'il fonctionne. Certains des principaux résultats de la planification et de l'ordonnancement sont :

- Une approche organisée pour analyser et exécuter tout travail identifié.

- Plans, règles et enregistrements détaillés pour l'évaluation et l'exécution des travaux.

- Utilisation efficace des planificateurs, des superviseurs et des artisans.

Ces résultats devraient générer les avantages suivants :

- Économies de coûts grâce à une utilisation efficace des heures de main-d'œuvre de maintenance.

- Rendement de production accru grâce à une exécution plus rapide de toutes les tâches.

- Réduction des blessures et moins de stress grâce à un meilleur flux de travail.

Comme on le voit, tout est question d'efficacité et d'organisation !

Lorsque la planification et l'ordonnancement de la maintenance sont mis en œuvre seuls, les artisans continuent souvent d'être frustrés par les urgences causées par des pannes « surprises », les obligeant à contourner les procédures de planification et d'ordonnancement qu'ils ont travaillé dur et longtemps à déployer.

Examinons maintenant la maintenance conditionnelle.

Maintenance conditionnelle

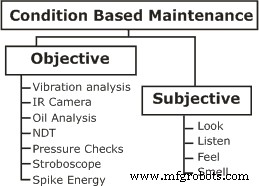

La maintenance conditionnelle, ou maintenance prédictive comme on l'appelle souvent, peut être définie de différentes manières. Cependant, il est important de noter que cela va bien au-delà de l'analyse des vibrations.

Figure 1. Une définition commune de

Maintenance Conditionnelle

Le résultat de la maintenance conditionnelle est de détecter les pannes futures avant qu'elles ne se manifestent sous la forme d'une panne d'équipement ou d'un composant. Une panne est définie comme la perte de la fonction qu'un composant a été conçu pour accomplir - par exemple, lorsqu'une pompe arrête de pomper.

- Comme nous pouvons le voir, le résultat est une information pure - sachant qu'un article se brisera à l'avenir. Cela en soi n'empêche pas les pannes, mais cela vous permet de :

Recueillez des informations sur les équipements et pièces concernés par la future panne. - Planifier et programmer la réparation.

- Éliminez le coût des dommages indirects causés par une défaillance fonctionnelle.

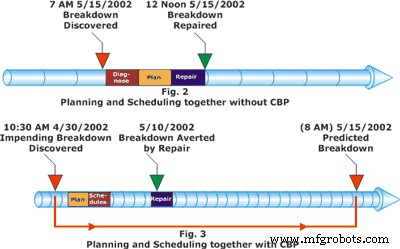

Lorsque vous le réparez avant qu'une panne ne se développe, vous économisez généralement de 50 à 90 % (comparez les figures 2 et 3).

Figure 2. Planification et ordonnancement sans conditionnalité

Maintenance. Lorsqu'une panne est découverte, vous devez

diagnostiquer, planifier et réparer immédiatement pour récupérer la production

opérationnel. En règle générale, aucune ressource n'est épargnée pour le moment.

Figure 3. Planification et ordonnancement et en fonction des conditions

Maintenance. Lorsqu'une défaillance imminente est découverte avant

temps, vous avez le temps de le planifier, d'obtenir des pièces, de le programmer et de le réparer

avant qu'une panne ne se produise. Cela coûte généralement de 50 à 90

pour cent de moins et peut souvent être programmé avec d'autres réparations pour

moins d'impact sur la production.

Le degré d'économie ci-dessus dépend de la rapidité avec laquelle vous l'attrapez, s'il peut être réparé en ligne et du coût des réparations. Comparez la découverte d'une panne imminente sur un moteur standard que vous avez en stock, rattaché à une ligne de production dont la maintenance est prévue mercredi prochain de 8h à 16h, au scénario où un moteur non stocké tombe en panne la nuit et force l'arrêt de la ligne à réparer. Le deuxième scénario coûtera beaucoup plus cher que le premier, car les gens se démènent pour trouver ce qui ne va pas, appellent plusieurs commerces et peut-être des magasins. Ajoutez des heures supplémentaires, des pertes de production et contactez le(s) fournisseur(s) pour trouver des remplaçants et une image familière émerge.

La mise en œuvre de la maintenance prédictive seule entraîne fréquemment le signalement de nombreux éléments pour réparation. Cependant, seuls certains d'entre eux sont en cours de réparation, car la maintenance n'a pas de pratiques de travail efficaces (lire la planification et l'ordonnancement). Bien sûr, cela démoralise les opérateurs et les artisans, car la plupart des éléments qu'ils trouvent en utilisant la maintenance prédictive tombent toujours en panne au lieu d'être réparés lorsqu'ils sont découverts.

Le mariage

D'autre part, lorsque la maintenance prédictive et la planification et la planification sont utilisées ensemble, elles produisent des synergies telles que :

- réduction du coût des pièces de rechange et du matériel

- augmentation de la productivité du travail (principalement dans la maintenance mais aussi pour les opérateurs)

- meilleure satisfaction au travail

- augmentation du rendement de production

- pratiques de travail efficaces

- qualité de production améliorée

À présent, vous pouvez clairement voir que deux plus deux peuvent égaler huit lorsque vous utilisez conjointement la planification et la planification et la maintenance prédictive.

Torbjörn (Tor) Idhammar est partenaire et vice-président des consultants en gestion de la fiabilité et de la maintenance pour IDCON Inc. Michael Lippig est le directeur du développement commercial. Les principales responsabilités de Tor comprennent la formation et l'assistance à la mise en œuvre de la maintenance préventive/des soins essentiels et de la surveillance de l'état, la planification et l'ordonnancement, la gestion des pièces de rechange et l'élimination des problèmes à l'origine. Il est l'auteur de « Condition Monitoring Standards » (volumes 1 à 3). Il a obtenu un BS en génie industriel de la North Carolina State University et un MS en génie mécanique de l'Université de Lund (Suède). Contactez Tor au 800-849-2041 ou par e-mail à info@idcon.com.

Consultants en Management en Fiabilité et Maintenance – IDCON

www.idcon.com

Entretien et réparation d'équipement

- Réunions du matin :planification et planification de la maintenance

- Une meilleure planification de la maintenance est la solution miracle de MillerCoors

- Les outils Lean peuvent débloquer la fiabilité

- Planification de la maintenance :qu'est-ce que cela vous apporte ?

- Travail d'équipe, planification et planification

- La mort du service de maintenance et ce que nous pouvons y faire

- Jamais, la mentalité maar peut nuire à la planification

- Plages de contrôle pour les planificateurs de maintenance et autres

- Que pouvez-vous faire pour améliorer la maintenance et la fiabilité ?