Maintenance conditionnelle :un guide complet

Condition- maintenance basée (CBM) est une stratégie de maintenance qui surveille l'état en temps réel d'un actif pour déterminer quelle maintenance doit être effectuée.

Qu'est-ce que la maintenance conditionnelle ?

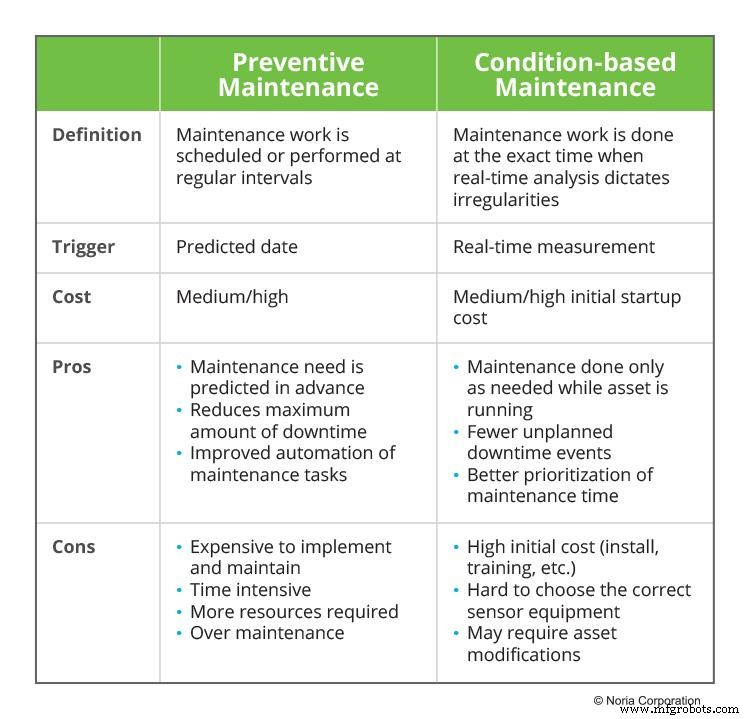

La maintenance conditionnelle (CBM) est une stratégie de maintenance qui surveille l'état en temps réel d'un actif pour déterminer quelle maintenance doit être effectuée. Contrairement à la maintenance préventive, qui utilise des éléments tels que la maintenance basée sur un calendrier ou d'autres moyens pour déterminer quand planifier et effectuer la maintenance, la maintenance basée sur les conditions dicte que la maintenance ne doit être effectuée que lorsque ces indicateurs en temps réel montrent des irrégularités ou des signes de baisse des performances.

L'objectif de la maintenance conditionnelle est de surveiller en permanence les actifs pour détecter les pannes imminentes, afin que la maintenance puisse être planifiée de manière proactive avant que la panne ne se produise. L'idée est que cette surveillance en temps réel donnera aux équipes de maintenance suffisamment de temps avant qu'une panne ne se produise ou que les performances ne tombent en dessous d'un niveau optimal.

L'utilisation de capteurs et de lectures ponctuelles est le moyen le plus courant de collecter des données en temps réel pour analyse. Par exemple, des capteurs peuvent être installés sur un équipement rotatif pour surveiller ses vibrations. Au fil du temps, à mesure que les composants mobiles se dégradent et commencent à se désaligner, les vibrations augmentent, qui sont captées par les capteurs. Les capteurs installés peuvent être préréglés pour alerter l'équipe de maintenance lorsque les vibrations atteignent une limite déterminée.

Bien que la maintenance conditionnelle puisse être utilisée sur la plupart des équipements, ces équipements doivent répondre à certains critères pour que la CBM soit efficace. Premièrement, il doit y avoir une condition contrôlable. En d'autres termes, si les performances de la machine ne peuvent pas être mesurées, comment pouvez-vous savoir s'il y a un changement dans les performances ? Vous devez également être en mesure de voir les changements de performances suffisamment à l'avance, afin que la maintenance puisse être effectuée avant que l'actif ne tombe en panne ou ne diminue en production.

La criticité des actifs est un autre critère à prendre en compte avant d'utiliser la maintenance conditionnelle. Vous obtiendrez le meilleur retour sur investissement (ROI) en utilisant CBM sur vos actifs les plus critiques. Faire une analyse de criticité pour classer les pièces d'équipement les plus susceptibles de tomber en panne et l'impact que cette panne aura sur votre opération est une étape vitale avant d'effectuer une maintenance conditionnelle. Il est important de faire évoluer les ressources les plus critiques vers le bas.

Enfin, la maintenance conditionnelle est aussi efficace que les processus et systèmes utilisés pour analyser les données. Les équipes de maintenance doivent être en mesure de collecter des données de performance et de les analyser correctement pour prendre des décisions intelligentes et opportunes en fonction des résultats.

Types de maintenance conditionnelle

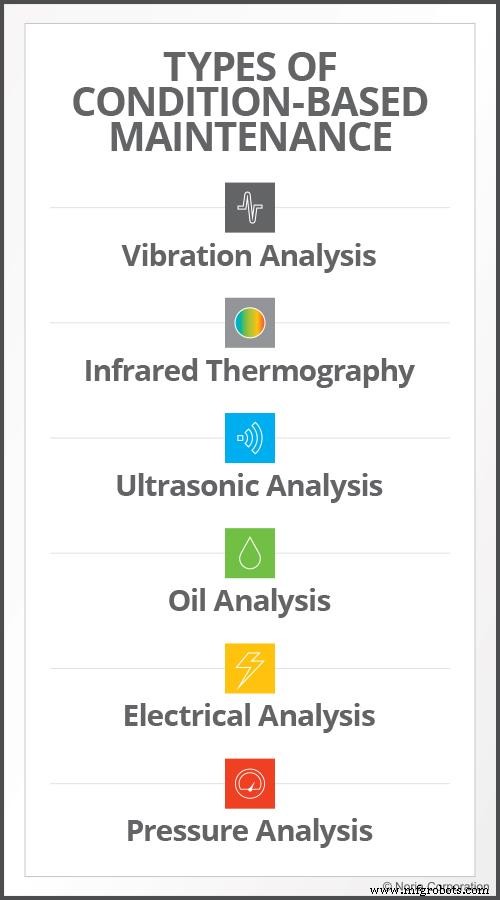

L'un des plus grands avantages de la maintenance conditionnelle est qu'elle est non invasive, ce qui signifie que les données en temps réel sont collectées pendant que la machine fonctionne toujours sans ajuster son fonctionnement. Vous pouvez choisir de collecter des données à certains intervalles ou en continu via des éléments tels que des capteurs, une inspection visuelle ou des tests programmés. Jetons un coup d'œil à certains des types les plus courants de techniques de surveillance basées sur les conditions utilisées dans CBM.

- Analyse des vibrations. L'analyse des vibrations est définie comme le processus de mesure des niveaux et fréquences de vibration des machines et d'utilisation de ces informations pour analyser la santé des machines et de leurs composants. L'analyse des vibrations peut aider à détecter des problèmes tels que le déséquilibre, la défaillance des roulements, le desserrage mécanique, la résonance, les arbres tordus, etc.

Un exemple simple pourrait ressembler à ceci :Imaginez que vous ayez un ventilateur industriel. Vous retirez l'une des pales du ventilateur et le démarrez. Comme vous pouvez vous y attendre, le ventilateur commence à vibrer en raison de la roue de ventilateur déséquilibrée. Cette force déséquilibrée se produira une fois par tour du ventilateur, produisant des signaux de vibration accrus. Vous pouvez également avoir une piste de roulement endommagée, ce qui fait qu'un rouleau de roulement génère des vibrations à chaque fois qu'il entre en contact avec l'éclatement. Ainsi, si trois rouleaux de roulement heurtent l'éclatement par tour, vous verrez un signal de vibration trois fois supérieur à la vitesse de fonctionnement du ventilateur.

- Thermographie infrarouge. La thermographie infrarouge consiste à utiliser une caméra thermique pour détecter le rayonnement provenant d'un objet, le convertir en température et afficher une image de la distribution de la température en temps réel. Souvent utilisées avec une image de base à des fins de comparaison, les images thermographiques infrarouges peuvent montrer clairement et facilement quand un actif surchauffe. La thermographie infrarouge est utilisée pour surveiller les conditions électriques et mécaniques des moteurs, inspecter les roulements et examiner l'isolation réfractaire, ainsi que pour vérifier les niveaux de gaz, de liquides et de boues.

Les outils infrarouges comprennent les thermographes infrarouges ponctuels, qui sont utilisés pour mesurer le rayonnement thermique sur des actifs difficiles à atteindre ou fonctionnant dans des conditions extrêmes ; des systèmes de balayage infrarouge, qui balayent des zones ou des objets plus grands sur une bande transporteuse ; et des caméras thermiques infrarouges, qui mesurent la température en plusieurs points sur une grande surface et créent des images thermographiques bidimensionnelles.

- Analyse par ultrasons. L'analyse par ultrasons utilise le son pour identifier les actifs potentiellement défaillants en détectant les sons à haute fréquence et en les convertissant en données audio et numériques. Les méthodes de collecte de données déterminent les types de défaillance détectables en ce qui concerne les ultrasons. Vous pouvez utiliser des méthodes avec contact (portée par la structure) ou sans contact (aéroportée). Les méthodes de contact sont généralement utilisées pour les problèmes mécaniques tels que les défauts de roulement, les problèmes de lubrification, les dommages aux engrenages et la cavitation de la pompe. Tous ces défauts émettent un bruit à haute fréquence. Les méthodes de contact par ultrasons sont également utiles pour détecter les défauts électriques sur les moteurs, car des barres de rotor desserrées ou cassées peuvent générer un motif rythmique à haute fréquence. Enfin, les purgeurs défaillants peuvent avoir de la vapeur qui fuit constamment au-delà des joints internes, provoquant un cliquetis, qui est capté par des ultrasons.

Les méthodes sans contact (aéroportées) de mesures par ultrasons incluent les fuites de pression et de vide sur les systèmes de gaz comprimé et un certain nombre d'applications électriques. Les relevés aériens utilisent des ultrasons pour détecter les fuites dans les systèmes de gaz comprimé. Lorsqu'il s'agit d'utiliser des ultrasons aéroportés pour les systèmes électriques, les méthodes à ultrasons peuvent détecter les arcs électriques et la couronne alors que la thermographie ne le peut pas.

- Analyse du pétrole. L'analyse de l'huile est une activité de routine pour analyser la santé de l'huile, la contamination et l'usure de la machine. Un programme d'analyse d'huile permet de vérifier qu'une machine lubrifiée fonctionne comme il se doit. L'analyse de l'huile vérifie les propriétés du fluide de l'huile, répondant à des questions telles que les bons additifs actifs. Les additifs sont-ils épuisés ? La viscosité est-elle là où elle doit être ? L'analyse du pétrole cherche également à voir s'il y a des contaminants destructeurs dans le pétrole et, le cas échéant, aide à affiner la source probable. Enfin, l'analyse de l'huile vous permet d'analyser la présence de particules produites par l'usure mécanique, la corrosion ou toute autre dégradation de la surface de la machine.

- Analyse électrique. L'analyse électrique est utilisée pour examiner la qualité de l'alimentation entrante des actifs à l'aide des lectures de courant du moteur à partir d'ampèresmètres à pince pour mesurer le courant dans un circuit. Cela permet au personnel de maintenance de voir plus facilement quand un actif reçoit une quantité anormale d'électricité.

- Analyse de la pression. Il est essentiel de maintenir la pression correcte dans l'équipement pour permettre au fluide, au gaz ou à l'air de circuler correctement dans une canalisation ou un tuyau hydraulique. L'analyse de la pression peut surveiller en continu les niveaux de pression en temps réel et alerter en cas de chutes ou de pics soudains, permettant au personnel de maintenance de répondre et de résoudre les problèmes avant qu'un incident plus grave ne se produise.

Étapes à suivre avant de mettre en œuvre la maintenance conditionnelle

Comme évoqué précédemment, il y a certaines choses que vous pouvez faire pour tirer le meilleur parti d'un plan de maintenance conditionnelle.

- Assurez-vous d'une base solide. La maintenance conditionnelle va de pair avec la maintenance centrée sur la fiabilité (RCM) car la RCM vous aide à identifier les problèmes potentiels avec vos actifs et à déterminer ce que vous devez faire pour vous assurer que ces actifs continuent de produire à leur capacité maximale. Avoir une solide compréhension des processus RCM vous aide à concentrer vos efforts de maintenance conditionnelle là où ils doivent être. En fait, les experts en fiabilité s'accordent à dire que l'un des principaux problèmes liés à l'adoption d'un programme de maintenance conditionnelle est le manque de compréhension des principes RCM.

- Inclure le personnel concerné. Une fois que vous avez établi que tout le personnel de maintenance possède les compétences nécessaires, incluez-les dans l'analyse de criticité. L'intégration de leurs commentaires en fait des participants actifs et leur donne la possibilité d'utiliser efficacement leurs principes fondamentaux de RCM tout en contribuant à la mise en œuvre de la maintenance conditionnelle. Cela les aidera également à identifier, atténuer et éliminer les modes de défaillance.

- Effectuer une analyse de criticité. Comme brièvement mentionné précédemment, une évaluation de la criticité garantit l'efficacité de votre programme de maintenance conditionnelle. L'identification précise des actifs comme critiques, semi-critiques et non critiques peut réduire la maintenance inutile basée sur les routes. En d'autres termes, le personnel de maintenance saura quels actifs sont les plus critiques et pourra effectuer des vérifications sur ces actifs en premier ou plus souvent que sur les actifs non critiques sans effectuer des itinéraires inutiles dans toute l'usine.

L'analyse de criticité permet également de déterminer quels actifs bénéficieront le plus des techniques de surveillance basées sur les conditions, telles que les vibrations à distance ou les capteurs acoustiques, qui produisent des données en temps réel pouvant être analysées à partir d'un autre emplacement. Ces actifs plus critiques sont appelés « mauvais acteurs » ou les récidivistes de votre gamme d’actifs. Ces mauvais acteurs bénéficient davantage d'une surveillance continue car ils ont tendance à avoir des problèmes fréquents. Gardez à l'esprit qu'une fois que vous avez terminé une analyse de criticité, il n'est pas rare de constater que les actifs que vous considériez autrefois comme critiques ne sont pas aussi critiques que vous le pensiez auparavant.

- Suivre. Une fois que vous avez terminé votre évaluation de criticité, c'est une bonne idée de mettre en œuvre un système de rapport de défaillance, d'analyse et d'action corrective (FRACAS) pour vous assurer que votre analyse était correcte et que les actifs les plus critiques bénéficient le plus de votre programme de maintenance conditionnelle.

Mise en œuvre de la maintenance conditionnelle :exemple de l'AIEA

En mai 2007, l'Agence internationale de l'énergie atomique (AIEA) a reconnu la nécessité de commencer à faire passer les centrales nucléaires d'un programme de maintenance préventive (basé sur le temps) à un programme de maintenance conditionnelle dépendant de l'état de la centrale et des composants. Après avoir reconnu ce besoin, l'agence a développé et normalisé la mise en œuvre d'un programme de CBM dans une publication intitulée Implementation Strategies for Condition-based Maintenance at Nuclear Power Plants . Les stratégies décrites utilisent diverses techniques de surveillance des conditions en ligne et hors ligne pour définir comment sélectionner les composants et les paramètres de surveillance, quelles techniques de surveillance et de diagnostic doivent être utilisées, comment incorporer des critères d'acceptation, etc.

Les principaux objectifs de l'AIEA pour cette stratégie de maintenance conditionnelle comprennent l'amélioration de la disponibilité en réduisant les arrêts forcés ; l'amélioration de la durée de vie de l'équipement en diminuant l'usure due à des reconstructions fréquentes ; détecter les problèmes au fur et à mesure qu'ils surviennent ; minimiser le potentiel de problèmes de démontage et de remontage ; et économiser sur les coûts de maintenance en réduisant les coûts de réparation, les heures supplémentaires et les pièces en stock.

La stratégie de maintenance conditionnelle de l'AIEA consiste en une combinaison de techniques d'inspection visuelle et de surveillance continue sur des éléments tels que les composants de l'enceinte sous pression, les structures de confinement, les turbogénérateurs principaux et les pompes de refroidissement des réacteurs. Par exemple, cela pourrait impliquer des diagnostics en ligne utilisés dans la surveillance de l'usure des paliers de butée de turbogénérateur. Les technologies de maintenance conditionnelles suggérées incluent la surveillance des vibrations, l'analyse acoustique, l'analyse des moteurs, les tests de vannes motorisées, la thermographie, la tribologie et la surveillance des paramètres de processus, le tout couplé à des inspections visuelles.

L'AIEA a découvert que le défi du passage à un programme de maintenance conditionnelle ne résultait pas du manque de connaissances sur les méthodes technologiques avancées, mais était plutôt centré sur la volonté de changer la culture et la gestion afin de les intégrer. Comprenant ce défi, il a concentré son processus de mise en œuvre de CBM autour de quatre éléments :

- Engagement - Le personnel de maintenance doit s'engager sur le procédé et sa nouvelle technologie. Il doit faire confiance à la formation et à la technologie, tandis que la direction doit s'engager à fournir un équipement et une formation adéquats à tout le personnel.

- Participation - Pour réussir, une participation à 100 pour cent au programme CBM est requise de la part de tous les groupes. Cette attente doit être renforcée par la direction.

- Approche holistique - Cela s'applique à tous les systèmes de l'usine sans exception.

- Durabilité - Le programme CBM, le personnel et l'équipement doivent être maintenus au fil du temps pour récolter les bénéfices à long terme. Au fur et à mesure que les gens vont et viennent de l'organisation, la formation et les ressources appropriées doivent être disponibles.

Pour s'assurer que la mise en œuvre de la CBM était correctement présentée au personnel de maintenance, l'AIEA a reconnu la nécessité d'une communication et d'une formation efficaces. Il exposait la réflexion suivante pour éduquer une centrale nucléaire et expliquer les bases de la démarche CBM :conditions analysées, méthodes choisies, méthodes mises en œuvre et évaluation du projet. Chacun de ces éléments peut être décomposé en demandant « quoi », « pourquoi », « comment » et qui ».

- Conditions analysées : Cela inclut l'analyse de criticité.

- Quoi ? – Assurer l'engagement de la direction, identifier les besoins, regarder l'ambition et les attentes, identifier les ressources disponibles, etc.

- Pourquoi ? – Comprendre la vue d'ensemble de ce qui est nécessaire.

- Comment ? – Visites de sites, évaluation des performances de l'entreprise.

- Qui ? – Experts et figures d'autorité/propriétaires.

- Méthodes choisies : C'est là que les méthodes et les rôles de CBM sont décidés.

- Quoi ? – Choisir les rôles et les besoins de l'équipe CBM; identifier et sélectionner des méthodes.

- Pourquoi ? – Pour sélectionner des méthodes qui répondent à tous les besoins trouvés dans l'analyse initiale.

- Comment ? – Consensus des dirigeants et de l'équipe de maintenance.

- Qui ? – Toute personne affectée par la mise en œuvre de CBM.

- Méthodes mises en œuvre : C'est là que la discussion est mise en action.

- Quoi ? – Les rôles sont développés. Assurez-vous que tous les plans et projets sont communiqués et compris en effectuant des formations, en obtenant une assistance informatique, etc. Créez des références.

- Pourquoi ? – Améliorer la maintenance et la fiabilité le plus rapidement possible.

- Comment ? – Formation sur le tas, réunions de coaching et suivi du projet.

- Qui ? – Chef de projet, équipe de maintenance et toute autre personne concernée.

- Projet évalué : Cela comprend l'analyse du processus CBM nouvellement mis en œuvre pour s'assurer que tout fonctionne comme prévu.

- Quoi ? – Assurer le suivi des objectifs du plan CBM, discuter des expériences et établir un plan d'administration et de développement.

- Pourquoi ? – Pour s'assurer que le CBM fonctionne comme prévu.

- Comment ? – Audit et réunion de suivi et de planification.

- Qui ? – Propriétaires de processus, gestion et dirigeants.

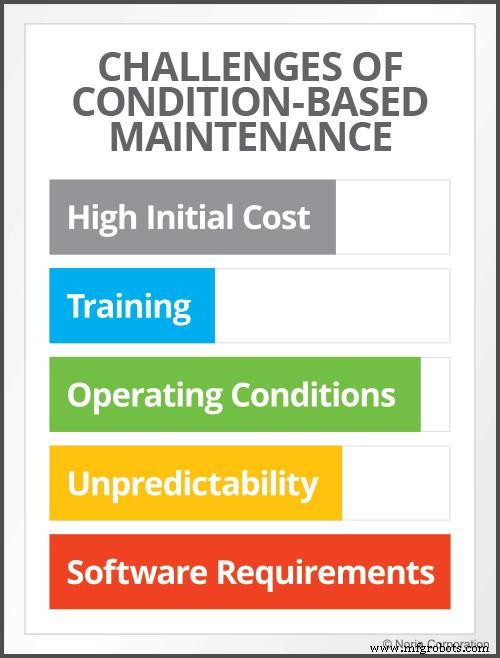

Défis de la maintenance conditionnelle

Alors, quel est le piège ? Comme pour tout changement de processus ou mise en œuvre de nouveaux processus, la maintenance conditionnelle présente certains défis.

- Coût initial important. Les coûts initiaux associés au CBM ont tendance à s'additionner lorsque vous effectuez une analyse de criticité et déterminez où vous devez placer les capteurs. Cela peut être encore plus coûteux si vous devez les rénover sur des actifs plus anciens. C'est en partie pourquoi votre analyse de criticité est si importante, car elle détermine quel équipement donnera le retour sur investissement le plus élevé. Les usines plus récentes ou plus petites peuvent ne pas avoir l'expertise sur site pour effectuer ce type d'analyse, il est donc sage de faire appel à un expert pour effectuer une analyse des modes de défaillance et des effets (FMEA) et une analyse RCM, ce qui entraînera un coût supplémentaire.

En outre, le choix du capteur approprié est essentiel. Tenez compte de facteurs tels que les conditions d'exploitation, car les capteurs conçus pour résister à des environnements d'exploitation difficiles coûtent généralement plus cher.

- Formation. Maintenant que vous disposez de capteurs pour fournir des données en temps réel et un aperçu de l'état de l'équipement, vous devez disposer de personnel capable d'analyser ces données correctement et rapidement. Pour chaque détection de panne ou alerte produite par un capteur, de multiples questions se posent. Une pièce doit-elle être remplacée ? La pièce est-elle en stock ? Combien de temps avons-nous avant que l'actif ne tombe en panne ? Avons-nous besoin du fournisseur pour effectuer le remplacement?

Gardez à l'esprit que la formation est une autre dépense et implique d'éloigner les opérateurs et autres membres du personnel de maintenance de leurs tâches d'exploitation normales. La formation implique également d'impliquer tout le monde dans le changement et de gérer efficacement le changement. Comme l'a appris l'AIEA, il s'agit de l'une des parties les plus difficiles de la mise en œuvre d'un programme de maintenance conditionnelle.

- Conditions de fonctionnement. La précision et les performances de vos capteurs dépendent en partie de l'environnement dans lequel ils fonctionnent. Des conditions de fonctionnement difficiles peuvent entraîner des dysfonctionnements ou des capteurs endommagés. Par exemple, une chaleur et une humidité élevées peuvent affecter l'électronique, tandis que les produits chimiques corrosifs peuvent endommager les capteurs et donner des lectures inexactes.

- Imprévisibilité. Contrairement à la maintenance programmée, les travaux de maintenance basés sur un programme de surveillance basé sur l'état sont imprévisibles. Par exemple, vous pouvez effectuer une maintenance lorsqu'un capteur vous alerte. Cela peut entraîner une irrégularité dans la façon dont les coûts apparaissent dans votre budget. Par exemple, si une poignée d'actifs nécessitent une maintenance en même temps, votre équipe de maintenance doit être en mesure de gérer les réparations rapidement.

- Configuration logicielle requise. Chaque capteur installé collecte des quantités massives de données en continu, il est donc important de disposer d'un système de gestion de maintenance informatisé (GMAO) moderne ou d'un autre logiciel capable d'organiser, de suivre, de collecter et d'analyser ces données. En plus d'avoir le bon logiciel, vous devrez envisager d'embaucher un tiers pour vous aider à analyser les résultats jusqu'à ce que votre personnel soit pleinement formé.

De plus, assurez-vous que votre connexion Wi-Fi peut gérer la quantité de données utilisée et que votre plan de stockage cloud est suffisamment grand pour contenir les données stockées.

Avantages de la surveillance basée sur les conditions

Avec tous les défis liés à la mise en œuvre d'un programme de maintenance conditionnelle, vous vous demandez peut-être si cela en vaut la peine. Bien qu'un programme CBM ne soit pas bon marché au départ et qu'il puisse prendre un certain temps à être mis en place et opérationnel, vous pouvez éventuellement en retirer beaucoup de valeur. Une fois mis en œuvre correctement et géré par un personnel bien formé, il peut entraîner de nombreux avantages, tels que :

- amélioration de la fiabilité du système,

- augmentation de la productivité,

- des coûts de maintenance réduits,

- une diminution des temps d'arrêt,

- un diagnostic plus rapide des problèmes, et

- une réduction du temps entre les maintenances.

Le potentiel d'un programme CBM pour un retour sur investissement élevé séduit de nombreuses organisations car il peut les aider à rester compétitifs et à fonctionner le plus simplement possible.

Entretien et réparation d'équipement

- Guide de mise en œuvre de la maintenance productive totale

- Guide des KPI de fabrication

- L'avenir de la maintenance :Guide pratique de l'Industrie 4.0

- Un guide simple pour créer un programme de maintenance prédictive

- GE, Boeing implémente la norme de maintenance conditionnelle

- Le guide complet de l'impression 3D

- Un guide simple pour l'analyse comparative de la maintenance

- Votre guide de gestion de la maintenance

- Guide de base de l'entretien des chargeuses compactes