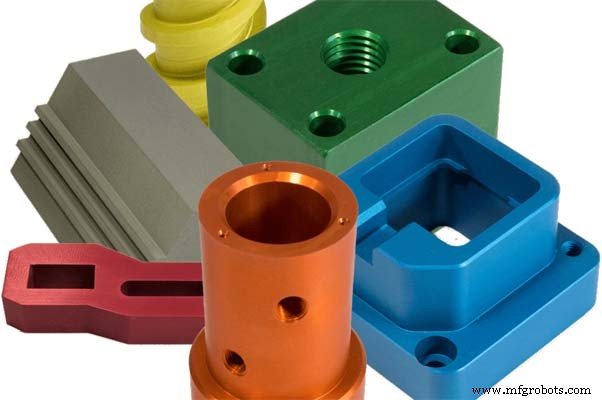

Facteurs qui affectent le coût, la couleur et la qualité des pièces en aluminium anodisées

L'anodisation de l'aluminium est un processus électrochimique qui transforme la surface de l'aluminium en une couche d'oxyde décorative, durable, résistante à la corrosion et à l'usure. L'alumine n'est pas appliquée sur la surface comme un revêtement ou une galvanoplastie, mais est complètement intégrée au substrat en aluminium sous-jacent.

La pièce en aluminium anodisé n'est pas facile à écailler ou à décoller, et a une structure poreuse très ordonnée, qui peut être soumise à un traitement secondaire tel qu'une coloration. La couleur de l'aluminium anodisé peut répondre aux différents besoins de couleur des clients et peut être personnalisée en fonction du numéro de couleur Pantone. (Plus sur :Tout sur l'usinage de pièces en aluminium anodisé)

Le film d'oxyde coloré électrolytique et le film d'oxyde dur ont été largement utilisés dans nos vies, nous allons donc nous concentrer aujourd'hui sur l'analyse des facteurs qui affectent le coût, la coloration et la qualité des pièces en aluminium anodisé.

Facteurs affectant l'anodisation de l'aluminium Partie Coût

En ce qui concerne le coût des pièces en aluminium anodisé, bien qu'il dépende de différentes exigences, trois facteurs clés affectent le coût des pièces en aluminium anodisé. Le coût de l'aluminium anodisé dépend principalement de l'épaisseur du revêtement, de la taille et de la forme des pièces et des services supplémentaires requis.

Revêtement T hauteur

Si le type de revêtement ne nécessite pas d'épaisseur spécifique, il est considéré comme un revêtement "de base" et a le prix le plus bas.

Le contrôle de l'épaisseur précise du revêtement affectera le coût. Si la spécification d'épaisseur de revêtement comprend des limites supérieure et inférieure, plus la plage est étroite, plus le coût est élevé. Par exemple, le prix de +/-.001″ est moins cher que la gamme plus stricte de +/-.0001″. L'épaisseur maximale du revêtement peut coûter plus cher car elle nécessite des temps de production plus longs.

Rack

Le rack est essentiel à la qualité. Des racks en aluminium ou en titane pur commercial seront utilisés pour établir des contacts électriques. Si le travail ne spécifie pas les exigences de stockage, le fabricant utilisera la méthode la plus rentable pour obtenir le rendement le plus élevé. Des exigences spéciales en matière d'étagères peuvent limiter le nombre de pièces traitées en même temps et le coût de chaque pièce peut augmenter.

Le nombre de pièces anodisées en même temps est affecté par les limitations d'alimentation. L'anodisation est effectuée à 15 ou 30 ampères par pied carré (ASF). Par conséquent, la surface maximale peut être traitée à chaque passage.

A supplémentaire S services

Les clients ont généralement besoin d'autres processus pour augmenter le processus d'anodisation. Ces services augmenteront la main-d'œuvre et le temps lorsque les pièces nécessitent un recouvrement ou un poinçonnage simple ou complexe. Ces services ajoutent de la valeur, mais augmentent également le coût total de l'aluminium anodisé.

Facteurs affectant l'anodisation de l'aluminium Couleur de la pièce

Impuretés dans l'électrolyte

Le degré de coloration des produits en alliage d'aluminium dépend principalement de la qualité de formation de la couche d'anode. Par conséquent, les impuretés ont une grande influence sur le film d'oxyde dans la solution d'oxydation d'acide sulfurique. Les impuretés sont principalement des ions métalliques, tels que le cuivre, le fer, l'aluminium et les impuretés organiques.

Ions Cuivre

Les ions de cuivre seront remplacés et déposés à la surface de la pièce en aluminium, entraînant une réduction de la porosité de la couche anodique et réduisant les propriétés de transparence, de résistance à la corrosion et d'isolation électrique. Par conséquent, la teneur en ions cuivre ne peut pas dépasser 0,02 g/L.

Ions chlorure

Les ions chlorure proviennent de l'eau du robinet ou de l'eau de refroidissement. La teneur en ions chlorure doit être inférieure à 0,2 g/L. Sinon, la couche d'anode sera rugueuse et lâche, ce qui corrodera la surface des pièces en aluminium (panne) dans les cas graves.

Lons en aluminium

Les ions aluminium dans l'électrolyte augmentent progressivement. Lorsque le contenu est supérieur à 25 g/L, la conductivité de l'électrolyte diminue et la surface de la pièce présente des taches blanches ou des taches blanches en blocs, et la capacité d'adsorption du film diminue, ce qui entraîne des difficultés de coloration.

Ions de fer

Les ions de fer dans l'électrolyte ne doivent pas dépasser 0,2 g/L, sinon des rayures et des taches sombres apparaîtront.

Impuretés organiques

Les impuretés organiques entravent la formation de la couche anodique. Une fois que cette couche a absorbé l'huile, elle provoque une couleur inégale et des taches.

Enlever la graisse

Nous devons éliminer soigneusement les taches d'huile avant que les pièces ne soient colorées pour éviter les taches blanches évidentes sur la couche de film, sinon cela rendra la coloration difficile.

Concentration d'électrolytes

Lorsque la concentration en sel d'étain dans l'électrolyte est trop faible, la vitesse de coloration est lente. Lorsque la concentration est supérieure à 25 g/l, la vitesse de coloration est rapide, mais elle n'est pas facile à saisir et la différence de couleur est souvent importante.

Température de coloration

La température de coloration a également une grande influence sur l'effet de coloration. Par exemple, la température normale de coloration est de 15°C. Lorsque la température est inférieure à 15°C, la coloration ralentit, mais lorsque la température est trop élevée, une couche de brouillard apparaît à la surface du film d'oxyde, ce qui rend le bain trouble.

Temps de couleur

Cela affectera directement la qualité et la résistance de la couleur des pièces en alliage d'aluminium :le temps de coloration est court et la couleur est facile à estomper. Plus le temps est long, plus la couleur et la brillance sont foncées, et la surface se raye facilement.

Tension de coloration

Lorsque la tension de coloration est faible, la coloration est lente, le changement de couleur est également lent et une tonalité de couleur inégale est susceptible de se produire. Lorsque la tension de coloration est élevée, la vitesse de coloration est rapide et le film coloré se détache facilement.

O d'autres facteurs

Que ce soit en anodisation ou en coloration électrolytique, des additifs et stabilisants à base de tensioactifs doivent être ajoutés pour stabiliser la vitesse de formation et l'épaisseur de la couche, inhiber la dissolution de la couche anodique et améliorer l'uniformité de la couleur.

De plus, la valeur du pH, la qualité de l'eau et les matériaux du réservoir de coloration ont un certain impact sur la qualité de la coloration. Ce n'est qu'en s'assurant que les paramètres se situent dans la plage de contrôle que la qualité de la couche d'anode de coloration électrolytique peut être garantie.

Facteurs affectant l'anodisation de l'aluminium Qualité des pièces

Approvisionnement matériaux

L'alliage d'aluminium lui-même peut déterminer l'effet final de l'anodisation sous plusieurs angles. Chaque composé a une structure alternative de composition d'alliage, dont certains sont particulièrement efficaces pour l'anodisation, tandis que d'autres ne le sont pas. Par exemple, l'aluminium 6061 est devenu l'un des alliages les plus populaires choisis par les usines d'usinage et les fabricants pour sa qualité, son intégrité de surface, sa protection contre les conditions environnementales et sa maniabilité.

Après avoir sélectionné le bon alliage, des pièces similaires doivent être utilisées autant que possible tout au long de l'activité. Il peut y avoir plusieurs types dans l'inventaire du fournisseur. La qualité des stocks du fournisseur (inventaire primaire et inventaire secondaire) et sa méthode de production ou de déchargement affecteront grandement le produit final après anodisation.

Traitement de surface

L'anodisation n'est pas du tout comme les autres processus de finition, car elle trouvera des substrats en aluminium pendant le processus de préparation, ce qui est très similaire aux améliorations des couches minces. Par conséquent, il est nécessaire d'envisager d'envoyer chaque partie de la surface en aluminium prête pour l'anodisation. Le traitement légal et l'entretien des composants en aluminium dans l'atelier de traitement garantiront des résultats prévisibles pendant le processus d'anodisation.

La chimie est essentielle

L'un des éléments les plus fondamentaux pour obtenir des résultats fiables et de haute qualité dans le processus d'anodisation est de contrôler strictement la nature scientifique de chaque cellule. La méthode d'anodisation comporte de nombreuses étapes, notamment :le nettoyage, le prétraitement (gravure), l'anodisation, l'ombrage (à l'exception de la transparence), le scellement et, bien sûr, plusieurs rinçages au milieu de chaque étape.

Les mesures de contrôle qui doivent être maintenues pour chaque méthode sont :le pH, la concentration, la température et le temps. Le fournisseur de produits chimiques spécifie la plage de paramètres pour chaque substance, mais il est important que chaque anodiseur mène ses propres recherches et tests spéciaux pour trouver la plage idéale. Cela devrait être possible avec l'aide d'un logiciel de gestion des produits chimiques et des consultations fournies aux fournisseurs de produits chimiques.

Contrôle du réservoir d'anodisation

La véritable technologie d'anodisation nécessite le maintien de divers contrôles sur le réservoir lui-même et a pour objectif ultime spécifique d'assurer un revêtement stable et de haute qualité. En plus des produits chimiques dans le réservoir (actuellement spécifiés), des ajustements réguliers de l'alimentation électrique (redresseur) sont indispensables.

Le temps d'anodisation, la température, l'agitation et la qualité de la cathode dans le réservoir peuvent également devenir les facteurs les plus importants et affecteront l'effet final du revêtement sur la pièce pendant le processus d'anodisation.

Obtenez des produits fiables conçus selon des normes de qualité élevées ! SANS est une entreprise de fabrication CNC et de fabrication de pièces métalliques, comprenant des services d'usinage CNC, des services de fraisage CNC, des services de tournage CNC, des services EDM et des services d'assemblage de pièces. Envoyez-nous un e-mail à info@sansmachining.com pour un devis gratuit pour vos projets.

Processus de fabrication

- Facteurs qui affectent le coût d'usinage CNC

- Prototypage rapide :facteurs susceptibles d'affecter les délais et les devis

- Différence entre la galvanoplastie et l'anodisation

- Facteurs qui affectent le succès et la sécurité du processus de poinçonnage

- Facteurs qui déterminent la qualité du poinçonnage des métaux

- Facteurs clés qui affectent les résultats du processus de meulage de surface

- Quels facteurs affectent le coût de la découpe laser ?

- 4 facteurs qui influent sur le coût de la fabrication métallique

- Les quatre éléments qui affectent la qualité de l'air instrument