L'oxycombustion et son application dans les fours de réchauffage

L'oxycombustion et son application dans les fours de réchauffage

Le réchauffage de l'acier est un processus énergivore nécessitant une répartition uniforme de la température dans les fours de réchauffage. Historiquement, les récupérateurs ont été utilisés pour préchauffer l'air de combustion, économisant ainsi de l'énergie. Les innovations les plus récentes incluent l'enrichissement en oxygène (O2) et l'utilisation de brûleurs régénératifs, qui fournissent des températures d'air de préchauffage plus élevées que les récupérateurs. Ces processus ont des limites telles que la détérioration de l'équipement, la diminution de l'efficacité énergétique au fil du temps, les coûts de maintenance élevés et l'augmentation des émissions de NOx avec l'augmentation de la température de préchauffage de l'air, à moins qu'un équipement spécial ne soit utilisé.

Trois choses sont nécessaires pour le démarrage et l'entretien de la combustion. Ce sont le carburant, l'oxygène et l'énergie suffisante pour l'allumage. L'efficacité du processus de combustion est maximale si le carburant et l'oxygène peuvent se rencontrer et réagir sans aucune restriction. Mais pendant la pratique du chauffage, outre une combustion efficace, le transfert de chaleur est également une considération pratique.

L'air normal utilisé pour la combustion contient de l'azote (N2) et de l'argon (Ar) en plus de l'oxygène. Dans un brûleur air-combustible, la flamme du brûleur contient de l'azote provenant de l'air de combustion. Une quantité importante de l'énergie du combustible est utilisée pour chauffer cet azote. L'azote chaud sort par la cheminée, créant des pertes d'énergie. Par conséquent, l'air ne fournit pas des conditions optimales pour la combustion ainsi que le transfert de chaleur. La chaleur absorbée par l'azote est gaspillée ou doit être récupérée à des fins d'économie d'énergie. Le meilleur système de chauffage air-combustible actuel dans le four de réchauffage nécessite au moins 310 M Cal pour une tonne d'acier afin d'atteindre la bonne température du produit en acier pour le laminage.

Historiquement, l'utilisation principale de la combustion oxy-combustible a été le soudage et le coupage des métaux, en particulier l'acier, car l'oxy-combustible permet des températures de flamme plus élevées que celles pouvant être atteintes avec une flamme air-combustible. L'introduction d'une technologie innovante de brûleur oxy-combustible (utilisant 100 % d'oxygène) pour le réchauffage de l'acier est un phénomène relativement récent. Le concept d'oxycombustion a été proposé en 1982 par Abraham dans le cadre de la fourniture d'un gaz de combustion riche en dioxyde de carbone (CO2). En raison des avantages potentiels, le Laboratoire National d'Argonne (ANL) a mené des activités de recherche, notamment une étude technico-économique et des études à l'échelle pilote sur le sujet.

L'oxy-combustible fait référence à la pratique consistant à remplacer totalement l'air comme source d'oxydant pour la combustion par de l'oxygène de qualité industrielle. L'oxygène de qualité industrielle est défini comme un apport d'oxygène liquide vaporisé vers un gaz ou de l'oxygène généré sur place. L'alimentation en oxygène liquide a généralement une pureté supérieure à 99,99 %, tandis que la pureté de l'oxygène généré sur site est généralement comprise entre 90 % et 93 %. L'avantage d'utiliser de l'oxygène généré sur site est un coût moindre car le produit n'a pas besoin d'être liquéfié ou transporté et est livré à une pression plus faible pour minimiser la consommation d'énergie. Dans une aciérie intégrée où il existe une usine de séparation de l'air pour la fabrication de l'acier, de l'oxygène de haute pureté (99,99 %) peut être fourni par pipeline à partir de l'usine de séparation de l'air.

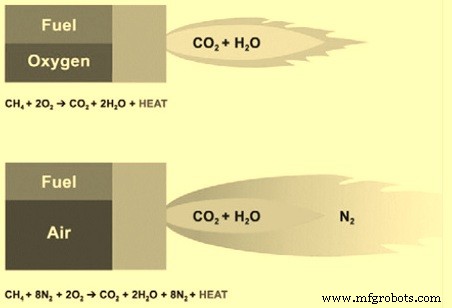

Lorsque l'azote gazeux est évité grâce à l'utilisation d'oxygène de qualité industrielle comme dans le cas de la combustion oxy-combustible, non seulement la combustion elle-même est plus efficace, mais également le transfert de chaleur. La combustion oxy-carburant influence le processus de combustion de plusieurs façons. Le premier résultat évident est l'augmentation de l'efficacité thermique due à la réduction du volume des gaz d'échappement, résultat fondamental et valable pour tous les types de brûleurs oxy-combustible. De plus, la concentration des produits de combustion hautement rayonnants, CO2 et H2O, est augmentée dans l'atmosphère du four. Pour les opérations de chauffage, ces deux facteurs entraînent un taux de chauffage plus élevé, des économies de carburant, des émissions de CO2 et de NOx plus faibles et des émissions de SOx plus faibles si le combustible contient du soufre. La figure 1 montre les processus de combustion Oxy-carburant et air-carburant.

Fig 1 Oxy-carburant et air-processus de combustion de carburant

La combustion oxy-carburant diffère de la combustion de l'air à bien des égards, notamment en réduisant la température de la flamme et en retardant l'allumage de la flamme. De nombreux effets de la combustion oxy-combustible peuvent s'expliquer par des différences de propriétés gazeuses entre le CO2 et le N2, les principaux gaz diluants dans l'oxy-combustible et l'air respectivement. Le CO2 a des propriétés différentes du N2 qui influencent à la fois le transfert de chaleur et la cinétique de la réaction de combustion. Ces différences sont décrites ci-dessous.

- Densité - Le poids moléculaire du CO2 est de 44, contre 28 pour le N2, donc la densité des gaz de combustion est plus élevée dans la combustion oxy-combustible.

- Capacité calorifique :la capacité calorifique du CO2 est supérieure à celle du N2.

- Diffusivité :le taux de diffusion de l'oxygène dans le CO2 est 0,8 fois supérieur à celui du N2.

- Propriétés radiatives des gaz du four :-Oxy - la combustion du combustible a des niveaux de CO2 et de H2O plus élevés, tous deux ayant un pouvoir d'émission élevé.

Par rapport à l'air-combustible, l'oxy-combustible permet un chauffage beaucoup plus efficace et plus rapide du produit en acier. L'efficacité thermique de l'oxy-carburant est d'environ 80 % par rapport à l'efficacité de l'air-carburant qui est d'environ 40 % à 60 %. Avec l'oxy-combustible, il y a une amélioration de la productivité et une diminution de la consommation de combustible pour chauffer le produit en acier à la température souhaitée. L'utilisation d'oxycombustible améliore également l'uniformité de la température et produit moins d'émissions dans l'environnement.

L'avantage général du remplacement de l'air par de l'oxygène de qualité industrielle est que la teneur en azote apportée au processus de combustion avec de l'air est presque ou complètement éliminée. La réduction de l'azote dans la combustion permet une température de flamme et une efficacité de combustion plus élevées, car un volume de gaz de combustion plus faible réduit la quantité de chaleur extraite de la flamme et perdue dans l'échappement. Lors de la combustion oxy-combustible, un gaz composé principalement de CO2 et d'eau est généré.

Le transfert thermique par oxy-combustion se caractérise par un transfert localisé considérable dû à une émissivité élevée (concentrations considérables de CO2 et H2O dans les flammes) et à un volume de flamme réduit conduisant d'une part à une meilleure capacité à transférer son énergie à la charge et d'autre part à un gain supplémentaire en efficacité énergétique.

Pour des opérations de chauffage en continu, il est également possible de faire fonctionner économiquement le four de réchauffage à une température plus élevée du côté entrée du four. Ceci augmente encore le débit possible du four de réchauffage. Il a été constaté que le rendement énergétique de l'oxycombustion est équivalent voire supérieur à celui des fours de réchauffage disposant d'équipements à air comburant fortement préchauffé. Ainsi, les avantages de l'utilisation de l'oxy-carburant par rapport à la combustion air-carburant sont les suivants.

- L'oxycombustible entraîne une augmentation substantielle de la chaleur disponible (apport d'énergie total moins l'énergie perdue à l'échappement) par rapport à la combustion air-carburant. L'augmentation de la chaleur disponible est directement liée à la réduction de la consommation d'énergie.

- Une augmentation de la chaleur de combustion disponible signifie que moins de chaleur est perdue dans l'échappement et qu'un plus grand pourcentage de l'apport énergétique total est laissé pour effectuer le travail dans le four. Ainsi, lorsque la chaleur disponible augmente, la quantité d'énergie totale nécessaire pour effectuer une quantité constante de travail diminue.

- L'augmentation du taux de chauffage entraîne une production plus élevée. La limite pratique à l'augmentation de la production dépend de la capacité de la charge à absorber la chaleur et du temps et de la température auxquels la charge est exposée à la chaleur. L'expérience de diverses installations d'oxycombustion montre que le débit de produit peut être augmenté dans la plupart des opérations sans augmenter le point de consigne de la température du four, à l'exception des fours de réchauffage qui respectent déjà une limite de rampe de température définie. Outre l'augmentation de la chaleur disponible, la température plus élevée de la flamme de l'oxycombustible et le potentiel de rayonnement des gaz de combustion ont un impact positif sur la capacité de chauffage et le taux de production.

- Étant donné que le transfert de chaleur par rayonnement dépend de la différence de température entre la source et le récepteur à la quatrième puissance, la combustion oxy-combustible entraîne une forte augmentation de la flamme pour charger le potentiel de rayonnement. Les produits de combustion de l'oxycombustible sont également de meilleures sources de transfert de chaleur rayonnante. En effet, la majorité des produits de combustion air-carburant sont de l'azote, qui n'est pas un mécanisme de transfert de chaleur par rayonnement aussi efficace que le dioxyde de carbone et la vapeur d'eau qui constituent la majorité des produits de combustion oxy-combustible.

- Émissions de four réduites :le volume d'échappement est nettement inférieur avec l'oxy-combustible. Le volume total des gaz d'échappement avec l'oxycarburant est généralement de 70 % à 90 % inférieur au volume total des gaz d'échappement air-carburant. Le résultat le plus évident de l'utilisation de l'oxycoupage est la réduction de la consommation de carburant. Avec la réduction de la consommation de carburant l'émission de CO2 est moindre sur un temps donné ou par unité de charge chauffée. Avec l'oxycombustion, la pression partielle d'azote dans les produits de combustion est considérablement réduite, ce qui réduit le potentiel de formation de NOx même à une température de flamme élevée.

- La concentration de polluants dans les gaz de combustion est plus élevée, ce qui facilite la séparation

- Le gaz de combustion est principalement du CO2, adapté à la séquestration

En plus des avantages mentionnés ci-dessus, l'option d'utiliser la combustion oxy-combustible peut parfois entraîner un investissement en capital inférieur par rapport à d'autres méthodes d'amélioration de l'efficacité telles que les récupérateurs ou les équipements de contrôle des émissions. La combustion oxy-combustible permet à tous les tuyaux et trains d'installation d'être compacts sans avoir besoin d'unités de récupération ou de récupération de chaleur régénératives. Il réduit également considérablement la taille physique des brûleurs, des fours et des conduits de gaz de combustion, tout en supprimant le besoin de ventilateurs électriques. Les soufflantes d'air de combustion et les problèmes de bruit à basse fréquence associés sont également évités. De plus, dans certains cas, la conversion en oxycombustion a entraîné moins de perte de tartre grâce à un meilleur contrôle et à un temps de chauffage plus court.

Les flammes oxycombustibles ont une température plus élevée avec moins de volume et de longueur que les flammes air-combustible. La caractéristique de la flamme avec l'oxycombustible doit être prise en compte lors de la conception des systèmes de brûleur oxycombustible pour les applications de réchauffage de l'acier. Généralement, le chauffage de l'acier exige une répartition uniforme de la température afin d'éviter une surchauffe ou une sous-chauffe localisée dans le produit. Le type et l'emplacement des brûleurs oxy-combustible dépendent du type de four et de la proximité des flammes avec le produit en acier.

Tout en offrant des avantages substantiels en termes d'efficacité, le faible volume de produits de combustion avec l'oxycombustible nécessite une attention particulière lors de la conception des systèmes de contrôle de la combustion. Un contrôle approprié du taux de combustion est essentiel pour les processus de chauffage de l'acier car les produits de combustion constituent l'atmosphère de chauffage et ont finalement un impact sur la vitesse et le type de formation de tartre. Dans les systèmes de combustion air-carburant, le volume élevé d'azote introduit dans le processus de combustion avec l'air fournit un amortisseur ou un facteur de sécurité contre les changements du rapport air/carburant. Avec l'oxycoupage, cet amortisseur est presque complètement éliminé. Cela signifie qu'un changement en pourcentage du rapport oxygène/combustible avec l'oxy-combustible aura un impact plus important sur l'atmosphère du four de chauffage que le même changement avec l'air-combustible.

Le changement d'atmosphère du four avec l'oxycombustible n'a aucun effet néfaste sur la formation de tartre et, dans certains cas, s'est avéré être un avantage. La pression partielle plus élevée de CO2 et de H2O dans les produits de combustion fournit un mécanisme de transfert de chaleur plus efficace permettant une vitesse de chauffage accrue qui réduit le facteur temps pour la formation de tartre. De plus, la comparaison de l'air-carburant et de l'oxy-carburant montre que les caractéristiques de la formation de tartre changent avec l'oxy-carburant. La calamine formée à la surface de l'acier est dans une couche plus mince que celle formée avec la cuisson air-combustible. On pense que la raison du changement de caractéristique de tartre est que l'atmosphère d'oxycombustion produit rapidement une couche d'oxyde mince et dense qui empêche une oxydation supplémentaire et la formation de tartre.

Oxy sans flamme – combustion de carburant

Ces dernières années, « l'oxy-combustion sans flamme » a été utilisée. L'expression communique l'aspect visuel du type de combustion, c'est-à-dire que la flamme n'est plus vue visuellement ou facilement détectée par l'œil humain. Une autre description pourrait être que la combustion est "étendue" dans le temps et dans l'espace - elle est répartie dans de grands volumes, et c'est pourquoi elle est parfois appelée "combustion volumique". Une telle flamme a une température uniforme et inférieure, tout en contenant la même quantité d'énergie.

Dans la combustion oxy-combustible sans flamme, la flamme est diluée par les gaz chauds du four. Cela réduit la température de la flamme pour éviter la création de NOx thermiques et pour obtenir un chauffage plus homogène de l'acier.

Dans l'oxy-combustible sans flamme, le mélange de combustible et d'oxydant réagit uniformément à travers le volume de la flamme, la vitesse étant contrôlée par les pressions partielles des réactifs et leur température. Les brûleurs oxy-combustible sans flamme dispersent efficacement les gaz de combustion dans tout le four, assurant un chauffage plus efficace et uniforme du matériau même avec un nombre limité de brûleurs installés - la flamme dispersée contient toujours la même quantité d'énergie mais est répartie sur un plus grand volume . La température de flamme inférieure réduit considérablement la faible formation de NOx. Les faibles émissions de NOx sont également importantes du point de vue du réchauffement climatique ; Le NO2 a un soi-disant potentiel de réchauffement global qui est presque 300 fois supérieur à celui du CO2. En outre, l'utilisation de combustibles à faible pouvoir calorifique est possible, ce qui a été souligné récemment, par exemple en utilisant le gaz de tête de haut fourneau.

Les brûleurs oxy-combustible ont toujours été puissants et compacts, et la nouvelle génération de brûleurs oxy-combustible sans flamme a conservé sa conception compacte pour faciliter le remplacement des brûleurs oxy-combustible déjà installés et pour faciliter la modernisation des installations air-combustible. De plus, la combustion oxy-combustible sans flamme ajoute non seulement d'autres avantages, mais ouvre de nouvelles applications, toutes soutenant un impact environnemental considérablement réduit.

Dans les aciéries où la technologie d'oxycombustion a déjà été mise en œuvre, les résultats suivants sont obtenus.

- Amélioration de la capacité de débit du four de réchauffage jusqu'à 50 %

- Économie de consommation de carburant jusqu'à 50 %

- Diminution des émissions de CO2 jusqu'à un niveau de 50 %

- Moins d'émissions de NOx

- Réduction de la perte de tartre lors du réchauffage

- Il n'y a pas d'impact négatif sur la qualité de surface de l'acier

- Il y a un impact positif sur l'uniformité de température de l'acier

- Il est possible d'atteindre plus facilement la courbe de chauffe idéale suggérée par la régulation

- Il y a moins de fumée émanant de la cheminée du four, ce qui améliore considérablement l'environnement de l'usine.

Processus de fabrication

- Application du molybdène métal et de ses alliages

- Qu'est-ce que le diamant polycristallin et son application dans les fraises CNC ?

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Fours de réchauffage et leurs types

- Salle de coulée de haut fourneau et son fonctionnement

- Types de brûleurs dans les fours de réchauffage

- Le haut fourneau et sa conception