bouteille de soda

Contexte

La bouteille de soda si courante aujourd'hui est en polyéthylène téréphtalate (PET), un plastique solide mais léger. Le PET est utilisé pour fabriquer de nombreux produits, tels que des tissus en polyester, des enveloppes de câbles, des films, des isolants de transformateurs, des pièces de générateurs et des emballages. Il représente 6,4 % de tous les emballages et 14 % de tous les contenants en plastique, y compris la populaire bouteille de boisson gazeuse. Représentant 43 pour cent des ventes, le PET est le contenant de boisson non alcoolisée le plus largement utilisé. L'aluminium, juste derrière, représente 34 pour cent, tandis que le verre, qui représentait 100 pour cent des bouteilles, ne représente qu'un faible pourcentage de celles vendues aujourd'hui.

Les plastiques ont été fabriqués pour la première fois dans les années 1800 à partir de substances naturelles caractérisées par des chaînes de molécules. Lorsque ces substances ont été combinées avec d'autres produits chimiques en laboratoire, elles ont formé des produits de nature plastique. Bien que salués comme une invention révolutionnaire, les premiers plastiques ont eu leur part de problèmes, tels que l'inflammabilité et la fragilité. Les polyesters, le groupe de plastiques auquel appartient le PET, ont été développés pour la première fois en 1833, mais ils étaient principalement utilisés dans les vernis liquides, loin de la forme solide et polyvalente qu'ils prirent plus tard.

Les plastiques purement synthétiques qui étaient une grande amélioration par rapport aux plastiques antérieurs sont arrivés au début des années 1900, mais ils avaient encore des applications limitées. L'expérimentation s'est poursuivie, la plupart des centaines de nouveaux plastiques créés au cours des prochaines décennies ayant échoué commercialement. Le PET a été développé en 1941, mais ce n'est qu'au début des années 1970 que la bouteille de soda en plastique est devenue une réalité. Nathaniel C. Wyeth, fils du célèbre peintre N. C. Wyeth et ingénieur de la Du Pont Corporation, a finalement mis au point une bouteille utilisable après de nombreuses expérimentations.

La découverte cruciale de Wyeth était un moyen d'améliorer la technique de moulage par soufflage pour fabriquer des bouteilles en plastique. Le moulage par soufflage est ancien, utilisé dans la technologie de fabrication du verre depuis environ deux mille ans. La fabrication de bouteilles en plastique par moulage par soufflage n'a eu lieu que lorsque des plastiques appropriés ont été développés vers 1940, mais la production de ces bouteilles était limitée en raison d'une épaisseur de paroi incohérente, de goulots de bouteille irréguliers et de la difficulté à couper le produit fini. L'invention par Wyeth du moulage par étirage-soufflage en 1973 a résolu ces problèmes, produisant une bouteille solide, légère et flexible.

Le succès retentissant des bouteilles de soda en PET - en 1991, plus de huit milliards de bouteilles ont été fabriquées aux États-Unis - a entraîné un problème d'élimination, mais le recyclage des bouteilles se développe et les fabricants trouvent de nouvelles façons d'utiliser le PET recyclé.

Matières premières

Le PET est un polymère, une substance constituée d'une chaîne de molécules organiques répétitives avec un grand poids moléculaire. Comme la plupart des plastiques, le PET est finalement dérivé d'hydrocarbures pétroliers. Il est créé par une réaction entre l'acide téréphtalique (C 8 H 6 0 4 ) et l'éthylène glycol (C 2 H 6 0 2 ).

L'acide téréphtalique est un acide formé par l'oxydation du para-xylène (C 8 H 10 ), un hydrocarbure aromatique, en utilisant uniquement de l'air ou de l'acide nitrique. Le paraxylène est dérivé du goudron de houille et du pétrole à l'aide de la distillation fractionnée, un processus qui utilise les différents points d'ébullition des composés pour les faire "tomber" à différents points du processus.

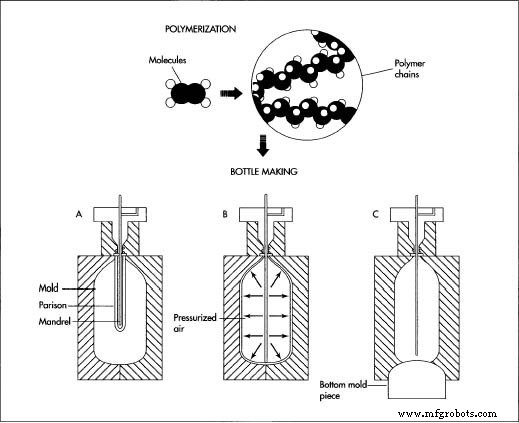

Dans la fabrication de bouteilles de soda en plastique, le plastique, le polyéthylène téréphtalate (PET), est d'abord polymérisé, ce qui implique de créer de longs chaînes de molécules. Une fois le plastique préparé, il subit un moulage par étirage-soufflage. Dans ce processus, un long tube (paraison) de PET est placé dans un moule et une tige d'acier (mandrin) y est insérée. Ensuite, de l'air sous haute pression traverse le mandrin et force la paraison contre les parois du moule. Une pièce inférieure séparée est insérée dans le moule pour façonner la bouteille afin qu'elle puisse reposer sur une surface plane.

Dans la fabrication de bouteilles de soda en plastique, le plastique, le polyéthylène téréphtalate (PET), est d'abord polymérisé, ce qui implique de créer de longs chaînes de molécules. Une fois le plastique préparé, il subit un moulage par étirage-soufflage. Dans ce processus, un long tube (paraison) de PET est placé dans un moule et une tige d'acier (mandrin) y est insérée. Ensuite, de l'air sous haute pression traverse le mandrin et force la paraison contre les parois du moule. Une pièce inférieure séparée est insérée dans le moule pour façonner la bouteille afin qu'elle puisse reposer sur une surface plane.

L'éthylène glycol est dérivé de l'éthylène (C 2 H 4 ) indirectement par l'oxyde d'éthylène (C 2 H 4 0), une substance également présente dans l'antigel. L'éthylène est un hydrocarbure gazeux présent dans le pétrole et le gaz naturel, mais généralement dérivé industriellement en chauffant de l'éthane ou un mélange éthane-propane.

Le processus de fabrication

Polymérisation

- 1 Avant que les bouteilles puissent être fabriquées, le PET lui-même doit être fabriqué, ou polymérisé. Lors de la polymérisation, des molécules plus petites sont combinées pour former des substances plus grosses. Pour fabriquer du PET, l'acide téréphtalique est d'abord combiné avec du méthanol (CH 3 OH). Cette réaction donne du téréphtalate de diméthyle et de l'eau. Ensuite, le téréphtalate de diméthyle est combiné avec un excès d'éthylène glycol à 305 degrés Fahrenheit (150 degrés Celsius) pour donner une autre substance, le téréphtalate de bis 2-hydroxyéthyle et le méthanol.

- 2 L'étape finale de polymérisation implique la polymérisation par condensation du téréphtalate de bis 2-hydroxyéthyle. Dans ce processus, un polymère est formé tandis qu'une autre molécule est libérée ou « tombe ». La polymérisation par condensation du téréphtalate de bis 2-hydroxyéthyle est effectuée sous vide à 530 degrés Fahrenheit (275 degrés Celsius) et donne des chaînes de PET et d'éthylène glycol (voir l'étape 1 ci-dessus); cette dernière substance est éliminée en continu pendant la polymérisation et utilisée pour fabriquer plus de PET. Une fois que le mélange PET a atteint la viscosité (épaisseur) requise, il est refroidi pour éviter la dégradation et la décoloration. Plus tard, il peut être réchauffé pour ses diverses utilisations.

Fabrication de bouteilles

- 3 bouteilles de boissons en PET sont fabriquées à l'aide d'un procédé connu sous le nom de étirage-soufflage (appelé aussi soufflage d'orientation). Tout d'abord, les granulés de PET sont moulés par injection - chauffés et placés dans un moule - dans un tube de plastique à paroi mince, appelé paraison. La paraison est ensuite refroidie et coupée à la bonne longueur.

- 4 Ensuite, le tube de paraison est réchauffé et placé dans un autre moule, qui a la forme d'une bouteille de soda, avec un bouchon à vis. Une tige d'acier (un mandrin) est glissée dans la paraison. De l'air sous haute pression passe alors à travers le mandrin et remplit la paraison, la pressant contre les parois intérieures du moule. La pression de l'air étire le plastique à la fois radialement (« vers l'extérieur ») et axialement (« vers le bas »). La combinaison d'une température élevée et d'un étirement dans la direction souhaitée provoque la polarisation, l'alignement et la cristallisation des molécules pour produire une bouteille d'une résistance supérieure. Toute la procédure doit être effectuée rapidement et le plastique doit être fermement pressé contre le mur, sinon la bouteille sortira difforme. Afin de donner au fond de la bouteille sa forme concave appropriée afin qu'il puisse se tenir debout, une pièce inférieure séparée est fixée au moule pendant le processus de soufflage.

- 5 Le moule doit ensuite être refroidi. Différentes méthodes de refroidissement sont utilisées. L'eau dans les tuyaux peut s'écouler autour du moule, ou du dioxyde de carbone liquide, de l'air humide hautement pressurisé ou de l'air ambiant est injecté dans la bouteille pour la refroidir plus directement. La procédure est de préférence effectuée rapidement, pour régler la bouteille avant que le fluage (écoulement) ne se produise.

- 6 Le flacon est ensuite démoulé. Dans la production de masse, les petites bouteilles sont formées en continu dans une chaîne de bouteilles attachées qui sont séparées et coupées. D'autres coupes doivent être effectuées partout où le plastique fuit à travers les fissures du moule (comme le fait la pâte à crêpes lorsqu'elle est pressée dans un gaufrier). Dix à 25 pour cent du plastique est perdu de cette façon, mais il peut être réutilisé.

- 7 Certains producteurs de boissons sans alcool fabriquent leurs propres bouteilles, mais les bouteilles finies sont généralement envoyées par des fabricants spécialisés aux entreprises de boissons sans alcool dans des camions. Le plastique est bon marché à transporter car il est léger. Les accessoires tels que les couvercles et les étiquettes sont fabriqués séparément. Parfois, le fabricant de bouteilles en plastique appose les étiquettes fournies par la société de boissons gazeuses sur les bouteilles avant de les expédier.

Contrôle qualité

La polymérisation est une réaction délicate qu'il est difficile de réguler une fois les conditions posées et le processus enclenché. Toutes les molécules produites au cours de la réaction, dont certaines pourraient être des effets secondaires et des impuretés, restent dans le produit fini. Une fois la réaction lancée, il est impossible de l'arrêter à mi-parcours et d'éliminer les impuretés, et il est également difficile et coûteux d'éliminer les produits indésirables une fois la réaction terminée. La purification des polymères est un processus coûteux et la qualité est difficile à déterminer. Des variations dans le processus de polymérisation pourraient entraîner des changements indétectables dans les tests de contrôle de routine.

La polymérisation de l'acide téréphtalique et de l'éthylène glycol peut produire deux impuretés :le diéthylène glycol et l'acétaldéhyde. La quantité de diéthylène glycol est réduite au minimum, de sorte que les propriétés finales du PET ne soient pas affectées. L'acétaldéhyde, qui se forme lors de la polymérisation ainsi que lors de la fabrication de la bouteille, donnera un drôle de goût à la boisson gazeuse s'il est présent en quantité suffisante. En utilisant des techniques de moulage par injection optimales qui exposent le polymère à la chaleur pendant une courte période, de très faibles concentrations d'acétaldéhyde apparaissent et le goût de la boisson ne sera pas affecté.

Des tests sont effectués sur les caractéristiques spécifiques du PET qui le rendent parfait pour les bouteilles de boissons. De nombreuses normes et tests ont été développés pour les plastiques au fil des ans. Par exemple, le PET doit être incassable dans des conditions normales, de sorte que les bouteilles subissent des tests de résistance aux chocs qui impliquent de les laisser tomber d'une hauteur spécifique et de les frapper avec une force spécifiée. De plus, la bouteille doit conserver sa forme et résister à la pression lorsqu'elle est empilée, de sorte que la résistance au fluage est mesurée en testant la déformation sous pression. De plus, les boissons gazeuses contiennent du dioxyde de carbone; c'est ce qui leur donne leur effervescence. Si le dioxyde de carbone avait pu s'échapper à travers les parois en plastique de la bouteille, la plupart des boissons achetées seraient déjà tombées à plat. Par conséquent, la perméabilité de la bouteille au dioxyde de carbone est testée. Même sa transparence et sa brillance sont testées. Tous les tests visent la cohérence de la taille, de la forme et d'autres facteurs.

Recyclage

Une grande partie des milliards de bouteilles PET produites chaque année sont jetées, provoquant un grave problème environnemental. Des mesures ont déjà été prises pour endiguer le flux de déchets, principalement dans le domaine du recyclage. Seul l'aluminium se vend à un prix plus élevé au centre de recyclage que le PET, donc, à un taux de récupération de un à deux pour cent, le PET est le plastique le plus largement recyclé. Les produits fabriqués à partir de bouteilles PET recyclées comprennent les tapis, le béton, isolation, et automobile les pièces. Pourtant, ce n'est qu'en 1991 qu'apparaît la première bouteille de soda en PET utilisant du PET recyclé. Composée à 25 pour cent de PET recyclé, la bouteille a été introduite par Coca-Cola et Hoechst Celanese Corporation pour une utilisation en Caroline du Nord. En 1992, cette bouteille était utilisée dans 14 autres États et d'autres fabricants (comme Pepsi, en partenariat avec Constar International Inc.) avaient produit une bouteille similaire.

Malgré le taux de recyclage élevé du PET par rapport aux autres plastiques, de nombreuses entreprises et responsables souhaitent le rendre encore plus élevé. Les plans actuels sont d'étudier l'incinération du PET, dans laquelle il est affirmé que, si elle est effectuée correctement, les produits de la combustion complète ne sont que du dioxyde de carbone et de l'eau. Les objectifs actuels des gouvernements étatiques et fédéraux sont que 25 à 50 pour cent du PET soit recyclé, que le recyclage du PET soit mis à la disposition de la moitié de la population des États-Unis et que 4000 programmes de collecte sélective soient mis en œuvre dans un proche avenir. En 1990, selon la National Association for Plastic Container Recovery, il y avait 577 programmes en bordure de rue pour le PET.

Processus de fabrication

- Conception de pièces moulées par injection, partie 5 :brouillon

- Expédier dans une bouteille

- Poupée en plastique

- Laminé de rembourrage

- Paille à boire

- Moniteur interactif pour animaux de compagnie Bark Back

- Moules d'injection plastique aluminium vs acier

- Qu'est-ce que le carbonate de sodium ?

- Comprendre le plastique renforcé de fibres