Paille à boire

Contexte

Une paille est un tube préparé utilisé pour aspirer une boisson d'un récipient. Les historiens théorisent que les premières pailles ont été coupées dans des tiges de blé séchées et qu'elles ont été nommées en conséquence. Avec l'avènement de l'ère industrielle, des méthodes ont été développées pour produire en masse des pailles en roulant des feuilles allongées de papier enduit de cire dans des tubes creux cylindriques. Cela a été accompli en enroulant du papier enduit de paraffine autour d'une forme en forme de tige, puis en fixant le papier avec un adhésif. La paille entière a ensuite été enduite de cire pour l'imperméabiliser davantage. Le revêtement de cire était important car la paille était en papier et finirait par absorber une partie du liquide aspiré. Ainsi, inévitablement, ces pailles en papier sont devenues détrempées et inutiles. Dans les années 1960, le papier a été largement remplacé par le plastique qui devenait de moins en moins cher et de plus en plus sophistiqué. L'explosion de la technologie plastique a conduit à des techniques de fabrication de pailles en plastique par extrusion. Aujourd'hui, les pailles sont fabriquées dans une grande variété de formes, de couleurs et de fonctions.

Matières premières

Les pailles sont fabriquées à partir d'un mélange formulé de résine plastique, de colorants et d'autres additifs.

Plastique

Historiquement, les pailles étaient fabriquées à partir de papier, mais aujourd'hui, le plastique polypropylène est le matériau de choix. Le polypropylène est une résine fabriquée en polymérisant ou en enchaînant ensemble des molécules d'un gaz de propylène. Lorsqu'un très grand nombre de ces molécules sont chimiquement accrochées ensemble, elles forment cette matière plastique solide. Le polypropylène a été développé pour la première fois au milieu des années 50 et possède de nombreuses propriétés qui le rendent approprié pour une utilisation dans la fabrication de paille. Cette résine est légère, a une bonne résistance à l'abrasion, une bonne stabilité dimensionnelle et une bonne dureté de surface. Il ne présente généralement pas de problèmes de fissuration sous contrainte et offre une excellente résistance chimique à des températures plus élevées. Plus important encore pour cette application, il a de bonnes propriétés thermoplastiques. Cela signifie qu'il peut être fondu, façonné en diverses formes et, lors du réchauffage, peut être fondu et moulé à nouveau. Un autre attribut clé de ce plastique est qu'il est sans danger pour le contact avec les aliments et les boissons. Le polypropylène est approuvé pour le contact indirect avec les aliments et, en plus des pailles, est utilisé pour fabriquer de nombreux types d'emballages alimentaires tels que les contenants de margarine et de yaourt, les emballages de type cellophane et divers bouteilles et bouchons.

Colorants

Des colorants peuvent être ajoutés au plastique pour donner aux pailles un aspect esthétique. Cependant, aux États-Unis, les colorants utilisés doivent être choisis parmi une liste de pigments approuvés par la Food and Drug Administration (FDA) pour le contact alimentaire. Si les colorants ne sont pas de qualité alimentaire, ils doivent être testés pour s'assurer qu'ils ne s'échappent pas du plastique et ne pénètrent pas dans les aliments ou les boissons. Ces pigments sont généralement fournis sous forme de poudre, et une très petite quantité est nécessaire pour conférer des couleurs vives. Grâce à l'utilisation de plusieurs colorants, des pailles multicolores peuvent être fabriquées.

Autres additifs

Des matériaux supplémentaires sont ajoutés à la formule plastique pour contrôler les propriétés physiques de la paille finie. Des plastifiants (matériaux qui améliorent la flexibilité du polypropylène) peuvent être ajoutés pour empêcher la résine de se fissurer. Les antioxydants sont utilisés pour réduire les interactions nocives entre le plastique et l'oxygène de l'air. D'autres stabilisateurs comprennent des filtres à lumière ultraviolette, qui protègent le plastique des effets de la lumière du soleil et empêchent le rayonnement d'affecter négativement le plastique. Enfin, des charges inertes peuvent être ajoutées pour augmenter la densité apparente du plastique. Tous ces matériaux doivent répondre aux exigences appropriées de la FDA.

Matériaux d'emballage

Les pailles sont généralement emballées dans des pochettes en papier pour un usage individuel ou emballées en vrac dans des sachets en plastique ou des boîtes en carton.

Le processus de fabrication

La fabrication de la paille nécessite plusieurs étapes. Tout d'abord, la résine plastique et les autres composants sont mélangés; le mélange est ensuite extrudé sous forme de tube; la paille peut subir des opérations spécialisées ultérieures; et enfin les pailles sont emballées pour l'expédition.

Mélange plastique

- 1 La résine polypropylène doit d'abord être mélangée avec les plastifiants, colorants, antioxydants, stabilisants et charges. Ces matériaux, sous forme de poudre, sont déversés dans la trémie d'un mélangeur par extrusion qui mélange, fond et forme des billes de plastique mélangé. Cette machine peut être considérée comme un hachoir à viande long, chauffé et motorisé. Les poudres sont mélangées et fondues au fur et à mesure qu'elles descendent dans le cylindre de l'extrudeuse. Des vis d'alimentation spéciales sont utilisées pour pousser la poudre le long de son chemin. Le mélange de plastique fondu est expulsé à travers une série de petits trous à l'autre extrémité de l'extrudeuse. Les trous façonnent le plastique en fins brins d'environ 0,125 pouce (0,3175 cm) de diamètre. Une méthode de composition éjecte ces brins dans l'eau de refroidissement où une série de couteaux rotatifs les coupe en granulés courts. La forme des pastilles est préférée pour les opérations de moulage ultérieures car les pastilles sont plus faciles à déplacer qu'une poudre fine. Ces pastilles sont ensuite collectées et séchées; ils peuvent être en outre mélangés ou enrobés d'autres additifs avant l'emballage. Les granulés de plastique finis sont stockés jusqu'à ce qu'ils soient prêts à être moulés en pailles.

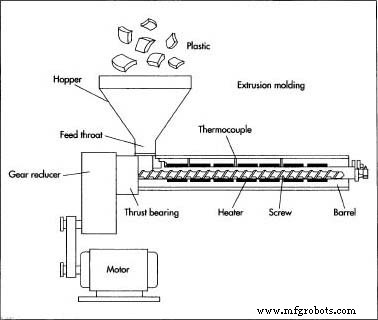

Extrusion de paille

- 2 Les granulés sont transférés dans une autre extrudeuse. La deuxième extrudeuse est équipée d'un type de filière différent, qui produit une forme de tube creux. Les granulés sont déversés dans une trémie à une extrémité de la machine et sont forcés à travers un long canal par un mécanisme à vis. Cette vis est tournée dans le canon avec l'énergie fournie par un moteur fonctionnant par l'intermédiaire d'un réducteur à engrenages. Lorsque la vis tourne, elle déplace la résine vers le bas du canon. Au fur et à mesure que la résine descend dans le canal chauffé, elle fond et devient plus fluide. Pour assurer un bon mouvement et un bon transfert de chaleur, la vis s'insère dans le canon avec seulement quelques milliers de pouces de jeu. Il est usiné à partir d'une tige d'acier solide et les surfaces touchant presque le canon sont durcies pour résister à l'usure. Au moment où la résine atteint l'extrémité du canon, elle est complètement fondue et peut être facilement expulsée par l'ouverture de la filière.

- 3 La résine sort de la filière en une longue ficelle en forme de paille. Elle est ensuite déplacée par une pièce d'équipement connue sous le nom d'extracteur qui aide à maintenir la forme de la paille pendant qu'elle est déplacée tout au long du processus de fabrication. Dans certains procédés, il est nécessaire de tirer la paille à travers des plaques de calibrage spéciales pour mieux contrôler le diamètre. Ces plaques sont essentiellement des tôles avec des trous percés. Finalement, ce tube allongé est dirigé à travers une étape de refroidissement, généralement un bain-marie. Certaines opérations font passer le plastique sur une tige métallique réfrigérée, appelée mandrin, qui gèle la dimension interne de la paille à celle de la tige. En fin de compte, les longs tubes sont coupés à la bonne longueur par un ensemble de couteaux.

Opérations spéciales

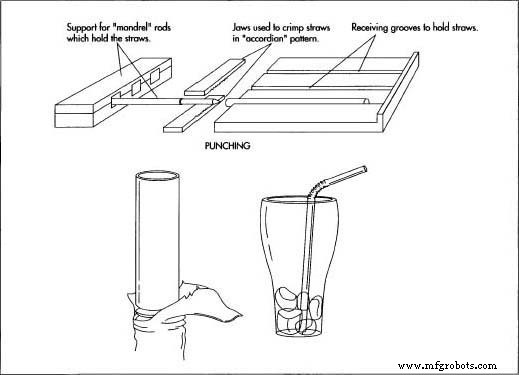

- 4 Les pailles avec des exigences de conception spéciales peuvent subir un traitement supplémentaire. Par exemple, les pailles dites « folles », qui ont une série de boucles et de tours, peuvent être pliées en forme à l'aide d'un équipement de moulage spécial. Un autre type de paille avec des exigences de fabrication particulières est la paille "pliable". Ce type de paille peut se plier au milieu et est fabriqué à l'aide d'un dispositif spécial qui crée

Les pailles en plastique sont extrudées à travers une machine de moulage par injection. une série de rainures qui permettent à la paille de fléchir. Ces rainures peuvent être serties dans les pailles en deux étapes. Tout d'abord, il faut d'abord « ramasser » la paille pour qu'elle puisse être manipulée. Cela peut être accompli en étalant les pailles sur une assiette plate dans laquelle sont découpées des fentes. Les pailles auront tendance à rouler dans les fentes et à y rester. Les fentes sont régulièrement espacées et sont adjacentes à une plaque métallique séparée, qui a une série de broches métalliques s'étendant à partir de celle-ci. Les broches sont alignées parallèlement aux fentes de la plaque. Une fois que les pailles se sont immobilisées dans les fentes, les broches peuvent être facilement insérées dans les pailles. Les pailles peuvent ensuite être facilement soulevées et déplacées dans n'importe quelle orientation en manipulant simplement la plaque qui maintient les broches. Les tiges d'acier qui maintiennent les pailles ont une série d'anneaux parallèles coupés en eux. Lorsque les pailles sont enroulées autour de l'épingle, elles sont saisies par une paire de mâchoires en acier semi-circulaires, qui ont un ensemble complémentaire d'anneaux. Les mâchoires sertissent une série d'anneaux dans la paille. Le motif de sertissage permet aux pailles de se plier sans se fermer. Après ces opérations, les pailles peuvent alors par procédé au conditionnement.

Les pailles en plastique sont extrudées à travers une machine de moulage par injection. une série de rainures qui permettent à la paille de fléchir. Ces rainures peuvent être serties dans les pailles en deux étapes. Tout d'abord, il faut d'abord « ramasser » la paille pour qu'elle puisse être manipulée. Cela peut être accompli en étalant les pailles sur une assiette plate dans laquelle sont découpées des fentes. Les pailles auront tendance à rouler dans les fentes et à y rester. Les fentes sont régulièrement espacées et sont adjacentes à une plaque métallique séparée, qui a une série de broches métalliques s'étendant à partir de celle-ci. Les broches sont alignées parallèlement aux fentes de la plaque. Une fois que les pailles se sont immobilisées dans les fentes, les broches peuvent être facilement insérées dans les pailles. Les pailles peuvent ensuite être facilement soulevées et déplacées dans n'importe quelle orientation en manipulant simplement la plaque qui maintient les broches. Les tiges d'acier qui maintiennent les pailles ont une série d'anneaux parallèles coupés en eux. Lorsque les pailles sont enroulées autour de l'épingle, elles sont saisies par une paire de mâchoires en acier semi-circulaires, qui ont un ensemble complémentaire d'anneaux. Les mâchoires sertissent une série d'anneaux dans la paille. Le motif de sertissage permet aux pailles de se plier sans se fermer. Après ces opérations, les pailles peuvent alors par procédé au conditionnement.

Emballage

- 5 Les pailles sont généralement emballées dans des pochettes en papier individuelles après la fabrication. Cet emballage est largement utilisé pour des applications où chaque paille doit rester hygiénique. Une méthode d'emballage consiste à charger les pailles finies dans un entonnoir d'approvisionnement. Au fond de la trémie se trouve une roue avec des rainures de réception de paille découpées autour de son bord extérieur. Les pailles tombent de la trémie et sont ramassées une à une par cette roue rotative. Au fur et à mesure que la roue tourne, elle déplace les pailles vers une deuxième roue, qui a des rainures se connectant à une source de vide. Les feuilles ou le matériel d'emballage (papier) sont déplacés sur cette roue à partir d'un rouleau d'alimentation. Le vide maintient le papier en place tandis que la roue principale alimente les pailles sur le papier. Une autre couche de papier est guidée sur la première et l'ensemble passe ensuite dans un rouleau de scellage. Les deux couches de papier sont ensuite serties ensemble avec l'application d'une pression ou scellées d'une autre manière. La feuille scellée de pailles se déplace ensuite le long du convoyeur jusqu'à une région de poinçonnage où une matrice appuie et découpe individuellement

Des rainures flexibles peuvent être découpées dans les pailles en deux étapes. Lorsque les pailles reposent dans des fentes, elles sont saisies par une paire de mâchoires en acier semi-circulaires, qui sertissent une série d'anneaux dans la paille. Le motif de sertissage permet aux pailles de se plier sans se fermer. pailles. Les pièces découpées à l'emporte-pièce se déplacent ensuite le long d'un convoyeur jusqu'à une zone de collecte. Les pailles individuelles peuvent ensuite être regroupées et emballées dans des boîtes ou des sachets pour l'expédition.

Des rainures flexibles peuvent être découpées dans les pailles en deux étapes. Lorsque les pailles reposent dans des fentes, elles sont saisies par une paire de mâchoires en acier semi-circulaires, qui sertissent une série d'anneaux dans la paille. Le motif de sertissage permet aux pailles de se plier sans se fermer. pailles. Les pièces découpées à l'emporte-pièce se déplacent ensuite le long d'un convoyeur jusqu'à une zone de collecte. Les pailles individuelles peuvent ensuite être regroupées et emballées dans des boîtes ou des sachets pour l'expédition.

Contrôle qualité

La qualité de la paille à boire est déterminée à un certain nombre d'étapes clés au cours des phases de composition et d'extrusion du processus de fabrication ainsi qu'après la fin de l'extrusion. Pendant la préparation, le processus de mélange doit être surveillé pour s'assurer que les composants de la formule sont mélangés dans les proportions appropriées. Avant de commencer le processus d'extrusion, il est courant de purger un peu de résine à travers l'extrudeuse. Cette purge aide à nettoyer le canon et agit comme un contrôle pour s'assurer que tous les systèmes de moulage fonctionnent correctement. À ce stade, les échantillons de pailles peuvent être vérifiés pour s'assurer qu'ils atteignent les bonnes dimensions. Ces échantillons peuvent également être utilisés pour s'assurer que l'équipement de fabrication fonctionne à la vitesse de ligne appropriée.

Pendant le processus d'extrusion, il est essentiel que la résine soit maintenue à la bonne température. Selon la température de traitement (et le poids moléculaire du polymère), le plastique peut s'écouler aussi lentement que le goudron ou aussi rapidement que le sirop de maïs. Si la température est trop froide, la viscosité augmente considérablement et la résine ne s'écoulera pas à travers la filière. Si la température est trop élevée, une panne thermique peut se produire. La surchauffe peut provoquer des changements chimiques dans la résine, affaiblissant le plastique et le rendant impropre à la fabrication de paille. Dans certaines circonstances, une accumulation de matrice se produit. Lorsque cela se produit, une boule de plastique se coince quelque part dans la matrice. Ce globe finit par se détacher, s'attache à la paille moulée et ruine son apparence. Des interactions chimiques indésirables peuvent également affecter la qualité des pailles finies pendant le processus d'extrusion. Un problème est l'oxydation, qui résulte du contact avec l'air. Cette réaction peut avoir un impact négatif sur le plastique. De même, le plastique interagit avec toute humidité présente; trop peu d'humidité peut rendre certains mélanges de plastique trop cassants.

Une fois le processus de fabrication terminé, il est essentiel que l'extrudeuse soit correctement nettoyée. Un nettoyage minutieux est nécessaire car différents types de plastiques de couleurs différentes peuvent être laissés dans le cylindre de l'extrudeuse. Ce résidu peut provoquer une contamination dans le prochain lot qui est fait. Le nettoyage de la matrice est effectué lorsque la machine est encore chaude et que des traces de résine peuvent être facilement grattées du métal.

Sous-produits/Déchets

Le principal déchet de la fabrication de la paille est la résine plastique. La résine contaminée, surchauffée ou abîmée d'une autre manière doit être jetée. Cependant, les pailles, qui échouent pour d'autres raisons, peuvent être retravaillées. Ce processus de réutilisation du plastique est connu sous le nom de rebroyage et consiste à pulvériser les pailles et à les refondre. Cela peut se faire sans perte de qualité en raison de la nature thermoplastique du polypropylène.

Le futur

Il existe un certain nombre de nouveaux développements intéressants dans la technologie de la paille. Premièrement, des mélanges de plastiques nouveaux et améliorés sont constamment évalués. Cela est nécessaire pour réduire les coûts, répondre aux exigences réglementaires et améliorer la qualité. En outre, de nouvelles méthodes de traitement et de conception sont en cours de développement. Ceux-ci peuvent étendre les pailles dans de nouvelles zones. Par exemple, des cristaux thermoliquides, un colorant spécial qui réagit aux changements de température, peuvent être ajoutés aux pailles pour les faire changer de couleur lorsqu'elles entrent en contact avec un liquide chaud ou froid. D'autres applications uniques incluent des moyens d'imprimer des pailles avec l'identité de la boisson (par exemple, régime, root beer, etc.). La paille peut ensuite être utilisée pour marquer ce que contient la boisson. Parmi les autres avancées, citons les pailles fabriquées par un processus de moulage par soufflage, qui crée des visages ou d'autres artefacts au milieu de la paille.

Processus de fabrication

- 5 avantages de l'utilisation de charnières en plastique

- Conception de pièces moulées par injection, partie 5 :brouillon

- Poupée en plastique

- Qu'est-ce que le plastique ? FAQ

- Rapide dans les matières plastiques

- Meilleurs matériaux de moulage par injection plastique

- Moules d'injection plastique aluminium vs acier

- Machines de moulage par injection

- Comprendre le plastique renforcé de fibres