Laminé de rembourrage

Contexte

Le film à bulles est le nom de marque d'un matériau d'emballage composé de deux feuilles de plastique laminées ensemble de manière à emprisonner les bulles d'air dans de petites poches uniformes. Cet assemblage de feuille de plastique sert de coussin souple pour protéger les objets fragiles lors du stockage ou de l'expédition. Le nom Bubble wrap est enregistré par Sealed Air Corporation de Saddle Brook, New Jersey, mais le nom est devenu synonyme du matériau d'emballage lui-même. Des matériaux similaires sont connus dans l'industrie sous le nom de stratifiés de rembourrage.

Le besoin d'un matériau d'emballage efficace et protecteur est reconnu depuis longtemps. À l'origine, du papier déchiqueté et des chiffons étaient utilisés à cette fin. D'autres matériaux qui ont été utilisés historiquement comprennent le mica pulvérisé et le carton ondulé. Au fur et à mesure que la technologie des plastiques arrivait à maturité dans les années 1950 et 1960, des matériaux d'emballage nouveaux et améliorés ont été développés. Les billes de mousse en plastique polystyrène sont un exemple populaire de matériau d'emballage en plastique; celles-ci sont plus communément appelées cacahuètes en polystyrène. Une autre innovation basée sur la technologie du plastique est le laminé de rembourrage, un matériau d'emballage qui repose sur l'air pour amortir et protéger les objets très fragiles. La première utilisation de ces stratifiés remonte au début des années 1970, lorsque les méthodes utilisées pour traiter les plastiques sont devenues de plus en plus sophistiquées, permettant une fabrication bon marché et rapide. Aujourd'hui, ils sont fabriqués par un certain nombre d'entreprises aux États-Unis et à l'étranger. Bien que diverses méthodes de fabrication soient utilisées, le processus de base consiste à piéger les bulles d'air entre deux feuilles de plastique laminées.

Matières premières

Résine plastique

Le stratifié de rembourrage est principalement constitué d'un film plastique ou d'une feuille mince formée de résines telles que le polyéthylène et le polypropylène. Ces résines sont largement utilisées car elles fonctionnent bien et sont relativement peu coûteuses. Ils peuvent être coulés dans des films solides et flexibles, qui ont la capacité de retenir l'air sans fuite. De plus, ces résines sont des matériaux thermoplastiques, ce qui signifie qu'elles peuvent être facilement fondues et moulées. Il s'agit d'une propriété importante car les feuilles de plastique peuvent être réchauffées pendant le traitement. Différents types de résines peuvent être utilisés pour fabriquer les feuilles supérieure et inférieure afin de conférer au stratifié de rembourrage des propriétés spéciales. Par exemple, une couche pourrait être constituée d'un matériau plus rigide pour donner au produit fini une rigidité accrue.

Autres additifs

Les films de polypropylène ou de polyéthylène sont formés avec une variété d'additifs mélangés aux polymères de base afin de modifier leurs propriétés et de faciliter le traitement. Ces additifs comprennent des lubrifiants et des plastifiants qui contrôlent la flexibilité du mélange de résines; des absorbeurs de lumière ultraviolette, des stabilisants thermiques et des antioxydants qui inhibent différents types de dégradation ; et des agents de couplage et des modificateurs de résistance qui améliorent la liaison entre le polymère et la charge. De plus, des agents antistatiques sont ajoutés pour réduire l'accumulation d'électricité statique et des biocides peuvent être inclus pour inhiber la croissance microbienne.

Le processus de fabrication

Le stratifié de rembourrage est fabriqué selon un processus qui comprend trois étapes principales : Au fur et à mesure que la résine fondue est pressée à travers la matrice, elle est façonnée en une feuille qui est ensuite traitée davantage. Après avoir été extrudée, la feuille passe à travers une série de rouleaux en acier inoxydable, appelés finisseurs à trois rouleaux ou pile à trois rouleaux. opérations de mélange de matières plastiques et d'extrusion, de laminage et de finition de feuilles.

Au fur et à mesure que la résine fondue est pressée à travers la matrice, elle est façonnée en une feuille qui est ensuite traitée davantage. Après avoir été extrudée, la feuille passe à travers une série de rouleaux en acier inoxydable, appelés finisseurs à trois rouleaux ou pile à trois rouleaux. opérations de mélange de matières plastiques et d'extrusion, de laminage et de finition de feuilles.

Mélange plastique et extrusion de feuilles

- 1 La résine plastique qui a été composée selon les spécifications du fabricant est achetée en vrac auprès d'un fournisseur. Dans ce procédé de mélange, la résine de polyéthylène est chauffée et mélangée avec les additifs décrits ci-dessus. Ce mélange est ensuite fondu et formé en petites pastilles de 0,125 pouce (0,3175 cm) de diamètre. Au début du processus de fabrication, ces pastilles sont introduites dans une machine de moulage, appelée extrudeuse. À une extrémité de l'extrudeuse se trouve une trémie dans laquelle les pastilles sont déversées. Cette trémie alimente les granulés dans un long baril chauffé. Ce canon est équipé d'un mécanisme à vis, qui pousse le plastique vers l'avant. À l'autre extrémité du canon se trouve une matrice de tôlerie en acier inoxydable qui peut produire des tôles jusqu'à 3 m (10 pi) de large.

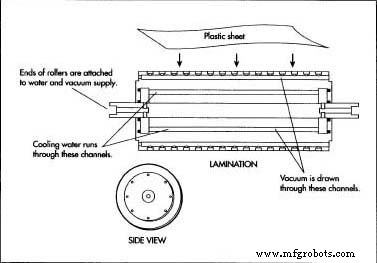

- 2 La résine fond au fur et à mesure qu'elle se déplace le long du canon chauffé, et au moment où elle atteint la fin, elle peut être facilement expulsée par l'ouverture de la filière. Au fur et à mesure que la résine fondue est pressée à travers la matrice, elle est façonnée en une feuille qui est ensuite traitée davantage. Selon le processus, la feuille peut être laminée sur une autre couche immédiatement pendant qu'elle est encore chaude ou elle peut être refroidie et laminée plus tard. Dans les deux cas, après avoir été extrudée, la feuille passe à travers une série de rouleaux en acier inoxydable, appelés finisseurs à trois rouleaux ou pile à trois rouleaux. Ces rouleaux ont un diamètre de 10 à 16 pouces (25,4 à 41 cm) et sont refroidis à l'intérieur avec de l'eau. Lorsque la feuille de plastique sort de la matrice, elle entre dans le pincement, le point où les deux rouleaux supérieurs se rencontrent. La feuille est tirée vers l'intérieur par le mouvement des rouleaux et passe à travers les rouleaux supérieur, intermédiaire et inférieur. Ces rouleaux refroidissent la feuille tout en l'aidant à conserver la bonne taille et la bonne forme. Après avoir traversé la pile de trois rouleaux, la feuille entre dans une autre série de rouleaux appelés rouleaux de traction, qui entraînent la feuille pendant le reste du traitement.

Laminage

- 3 La stratification est le processus utilisé pour sceller les deux feuilles ensemble de telle manière

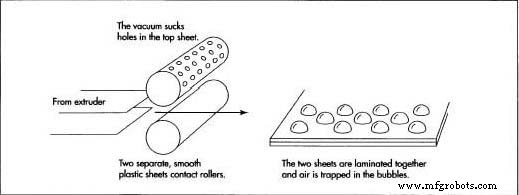

Le laminage est le processus utilisé pour sceller les deux feuilles ensemble de manière à emprisonner les bulles d'air. qui emprisonne les bulles d'air. Le placement uniforme de ces bulles sur la face de la feuille peut être obtenu en étirant ou en perforant la feuille de substrat selon un motif désigné. Ces déformations uniformément placées dans la feuille retiendront l'air et formeront des poches individuelles. Le processus de déformation de la feuille de substrat nécessite de la chaleur pour ramollir le plastique. Comme indiqué, cette étape peut être effectuée immédiatement après l'extrusion alors que la feuille est encore chaude ou la feuille peut être réchauffée et moulée ultérieurement. Des bulles peuvent ensuite être moulées dans la feuille ramollie en l'exposant à une surface de formage. Cette surface peut être un rouleau ou une plaque avec des protubérances de la forme et de la répartition souhaitées. Lorsque la feuille fondue est mise en contact avec la surface de formage, le plastique est moulé selon le motif souhaité.

Le laminage est le processus utilisé pour sceller les deux feuilles ensemble de manière à emprisonner les bulles d'air. qui emprisonne les bulles d'air. Le placement uniforme de ces bulles sur la face de la feuille peut être obtenu en étirant ou en perforant la feuille de substrat selon un motif désigné. Ces déformations uniformément placées dans la feuille retiendront l'air et formeront des poches individuelles. Le processus de déformation de la feuille de substrat nécessite de la chaleur pour ramollir le plastique. Comme indiqué, cette étape peut être effectuée immédiatement après l'extrusion alors que la feuille est encore chaude ou la feuille peut être réchauffée et moulée ultérieurement. Des bulles peuvent ensuite être moulées dans la feuille ramollie en l'exposant à une surface de formage. Cette surface peut être un rouleau ou une plaque avec des protubérances de la forme et de la répartition souhaitées. Lorsque la feuille fondue est mise en contact avec la surface de formage, le plastique est moulé selon le motif souhaité. - 4 Une méthode pour créer ces poches d'air utilise une courroie rotative comme surface de formage. Cette ceinture a un certain nombre de trous répartis à travers elle. Au fur et à mesure que la feuille de substrat se déplace le long de la courroie, une aspiration est appliquée à partir d'une source de vide vers les trous de la courroie. La différence de pression d'air provoque l'étirement du plastique dans les trous de la ceinture, créant ainsi une série de poches. Un autre procédé utilise une plaque de moulage comme surface de formage. La feuille de plastique est mise en place sous cette plaque à travers laquelle un vide est aspiré. L'aspiration amène la feuille à se conformer aux bosses de la plaque de moule et produit une feuille moulée ayant la surface irrégulière souhaitée. Une troisième méthode utilise un cylindre de moulage rotatif pour former les poches d'air dans le plastique.

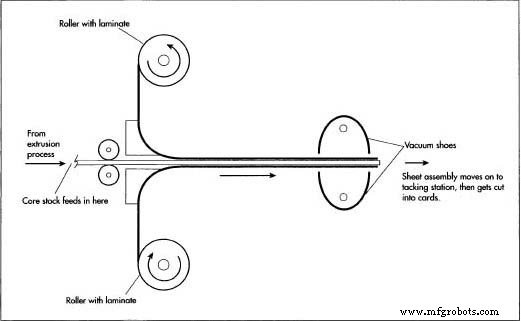

- 5 Après que les poches d'air ont été formées par l'un des procédés décrits ci-dessus, la feuille de substrat et une seconde feuille sont amenées ensemble à travers un ensemble de rouleaux de stratification. Au moins une des feuilles doit être à la bonne température pour assurer le collage. La pression et la chaleur scellent ensemble les feuilles et les bulles d'air restent piégées.

Opérations spéciales

- 6 Une fois le laminage terminé, les tôles sont refroidies, si nécessaire, par des systèmes à air ouvert ou pulsé. L'air peut être soufflé au-dessus et au-dessous de la feuille. Un refroidissement à l'eau est parfois effectué, mais cela nécessite un temps de séchage supplémentaire et peut entraîner des problèmes de nettoyage. Selon le type de stratifié de rembourrage fabriqué, d'autres traitements spéciaux peuvent être nécessaires. Par exemple, certains types de stratifiés de rembourrage sont traités avec un revêtement adhésif sur une face. D'autres sont façonnés en enveloppes pour contenir de petits objets fragiles. Selon les traitements impliqués, ces opérations supplémentaires

peut être effectué avant ou après le processus de laminage.

peut être effectué avant ou après le processus de laminage.

Opérations de finition

- 7 Une fois le laminé de rembourrage terminé, le matériau en feuille est coupé à la taille appropriée. Cela peut être fait dans le cadre du traitement primaire ou l'emballage non coupé peut être stocké sur de grands rouleaux et coupé à la bonne taille plus tard. Ce processus de coupe est connu sous le nom de refendage et est accompli avec des couteaux spéciaux qui peuvent trancher à travers les épaisses couches de plastique. Le stratifié peut être emballé et vendu en rouleaux ou sous forme de feuille.

Sous-produits/Déchets

Le principal déchet de la fabrication de stratifiés de rembourrage est la résine plastique. La résine contaminée, surchauffée ou autrement abîmée doit être jetée. Cependant, les feuilles qui échouent aux contrôles de qualité pour des raisons liées à des problèmes de moulage physique peuvent être retravaillées. Ce processus de recyclage est connu sous le nom de rebroyage et de déchiquetage des feuilles, de leur refusion et de leur réextrusion sous forme de nouvelles feuilles. Pour garantir que le plastique répond aux spécifications physiques, le rebroyé peut être mélangé avec de la résine vierge. Cela peut se faire sans perte de qualité en raison de la nature thermoplastique du polypropylène.

Contrôle qualité

Comme pour les autres processus de fabrication du plastique, plusieurs domaines clés doivent être étroitement contrôlés pour garantir la production d'un produit de qualité. Pendant le processus de mélange, la résine et les additifs doivent être ajoutés avec soin pour garantir que les composants de la formule sont mélangés dans les proportions appropriées. La résine finie peut être analysée pour s'assurer que ses propriétés chimiques et physiques répondent aux spécifications avant le début des opérations d'extrusion de feuille. Au début du processus d'extrusion, une petite quantité peut être rincée à travers le cylindre de l'extrudeuse. Ce processus de purge nettoie le canon et révèle tout problème avec les systèmes de moulage.

Pendant l'extrusion, il est essentiel que la résine soit maintenue à la bonne température. Le débit du polymère variera en fonction de son poids moléculaire et de sa température. Si la température est trop froide, la résine ne se déplacera pas correctement dans la matrice. Si la température est trop élevée, le polymère peut subir une dégradation thermique. La surchauffe peut provoquer des changements chimiques dans la résine, la rendant inutilisable. Des interactions chimiques indésirables peuvent également affecter la qualité des feuilles de plastique pendant le processus d'extrusion. Un problème est l'oxydation, une réaction avec l'air qui peut affecter négativement le plastique. De même, l'interaction avec l'humidité affecte la qualité du plastique. S'il y a trop peu d'humidité, certains mélanges de plastiques peuvent devenir trop cassants.

Une fois le processus d'extrusion terminé, l'extrudeuse doit être correctement nettoyée. Un nettoyage minutieux est nécessaire avant de travailler avec une résine différente car des traces de la résine précédemment utilisée peuvent contaminer le nouveau lot. Il est préférable de nettoyer la matrice lorsque la machine est encore chaude et que la résine restante peut être facilement grattée.

D'autres facteurs doivent également être surveillés. Par exemple, dans certains procédés de fabrication, il est important que les feuilles de plastique supérieure et inférieure réagissent différemment à la chaleur de sorte que pendant le processus de stratification, une feuille se déforme mais pas l'autre. Pour ce type d'opération, il est essentiel que la déformation thermique des deux feuilles diffère d'au moins 77 °F (25 °C) ou des problèmes surviendront lors du laminage.

Une fois le stratifié de rembourrage terminé, des échantillons peuvent être évalués pour s'assurer que les feuilles répondent aux spécifications de résistance, de point d'éclatement des bulles et d'autres critères.

Le futur

Les améliorations de la technologie des plastiques continuent de se produire à un rythme rapide. Ces progrès sont susceptibles de produire des composés plastiques améliorés qui sont plus faciles à traiter, offrent une meilleure capacité d'amortissement et sont biodégradables. Cette dernière qualité est particulièrement importante étant donné que le matériau d'emballage est un produit jetable et est utilisé en quantités considérables. Le laminé de rembourrage en plastique, qui pourrait se décomposer en toute sécurité sans nuire à l'environnement, serait un atout majeur pour l'industrie. Bien que des améliorations continuent d'être apportées aux équipements utilisés dans le processus de fabrication, leur mise sur le marché peut être lente car le remplacement des machines existantes peut être prohibitif. Un nouveau procédé de fabrication évite le besoin d'un équipement de formage coûteux. Au lieu de cela, cette méthode utilise une feuille de substrat en plastique comme motif pour former les bulles sans équipement de moulage coûteux. Dans ce processus, une fine feuille de plastique est d'abord perforée selon le motif de bulles souhaité. Cette couche est laminée sur une feuille de substrat et la combinaison est ensuite passée à travers des rouleaux pinceurs chauffés. Un vide ou une pression de gaz est appliqué pour tirer le film à travers les perforations du substrat. Ce processus crée des bulles sans l'utilisation d'une surface de formage. Il reste à voir si cette méthode ou d'autres nouvelles méthodes de fabrication seront adoptées par l'industrie à l'avenir.

Processus de fabrication