Couronne dentaire

Contexte

Une couronne dentaire est une restauration en forme de capuchon utilisée pour couvrir une dent endommagée. Les couronnes peuvent soutenir les dents déformées ou gravement cassées et remplacer définitivement les dents manquantes pour compléter un sourire ou améliorer un modèle de morsure. Ils peuvent être moulés à partir de métal, de céramique, de plastique ou d'une combinaison des trois. Ils sont cimentés en place et enduits pour leur donner un aspect plus naturel. Historiquement, divers matériaux ont été utilisés pour remplacer les dents. Les anciens Égyptiens utilisaient des dents d'animaux et des morceaux d'os comme matériaux de remplacement primitifs. Plus récemment, des dents artificielles ont été fabriquées à partir de substances telles que l'ivoire, la porcelaine et même le platine. Grâce à la technologie moderne, des prothèses dentaires de haute qualité peuvent être fabriquées à partir de résines plastiques synthétiques, de composites céramiques et d'alliages métalliques légers.

Conception

Il y a plusieurs facteurs clés à considérer dans la conception des couronnes dentaires. Premièrement, les matières premières appropriées avec lesquelles fabriquer la couronne doivent être identifiées. Ces matériaux doivent être adaptés à une utilisation dans la cavité buccale, ce qui signifie qu'ils doivent être acceptables pour un contact à long terme avec les tissus et les fluides buccaux. Les composants de la couronne doivent avoir un bon profil d'innocuité et doivent être non allergènes et non cancérigènes. La spécification n° 41 de l'American Dental Association/ANSI (Évaluation biologique des matériaux dentaires) répertorie les matériaux dont l'utilisation a été jugée sûre. En plus des considérations de sécurité, ces matériaux doivent être capables de résister aux conditions d'humidité élevée et de pression mécanique que l'on retrouve dans la bouche. Ils doivent être résistants au retrait et à la fissuration, notamment en présence d'eau. Le métal est préféré pour la résistance, mais les résines acryliques et la porcelaine ont un aspect plus naturel. Par conséquent, le choix du matériau de la couronne dépend en partie de l'emplacement de la dent à couvrir. L'acrylique et la porcelaine sont préférés pour les dents de devant, qui ont une meilleure visibilité. Les amalgames d'or et de métal sont le plus souvent utilisés pour les dents du fond où la force et la durabilité sont requises pour la mastication, mais l'apparence est moins critique.

Le deuxième facteur à considérer lors de la conception d'une couronne est la forme de la bouche du patient. Les restaurations dentaires doivent être conçues pour imiter les propriétés d'occlusion de la surface dentaire d'origine afin que le porteur ne ressente pas d'inconfort. Étant donné que la bouche de chaque individu est différente, chaque couronne doit être conçue sur mesure pour s'adapter parfaitement. La conception réussie d'une couronne implique la préparation d'un moule précis de la cavité buccale.

Matières premières

Il existe quatre principaux types de matériaux utilisés dans la construction des couronnes :les plâtres utilisés pour créer le moule, les matériaux à partir desquels la couronne elle-même est fabriquée (par exemple, métal, céramique, plastique), les adhésifs utilisés pour cimenter la couronne en place, et les revêtements utilisés pour recouvrir la couronne et la rendre plus esthétique.

Enduits de moulage

Les moules en plâtre sont fabriqués à partir d'un mélange d'eau et de poudre de gypse. Utilisé pour les applications dentaires depuis les années 1700, le gypse est du dihydate de sulfate de calcium finement divisé. Différents types de plâtres sont utilisés selon l'application :le plâtre d'empreinte est utilisé pour  Une empreinte de la dent à couronner est prise pour enregistrer sa forme. Le plâtre d'empreinte est mélangé puis placé dans un plateau qui est ajusté sur les dents. Le plateau est maintenu en place jusqu'à ce que le plâtre durcisse. Lorsque la gouttière est retirée de la bouche, elle conserve une empreinte tridimensionnelle de la dent à recouvrir. Cette impression est une image négative ou inversée de la dent. enregistrer la forme des dents, le plâtre modèle est utilisé pour fabriquer des modèles durables de la cavité buccale et le plâtre de placement est utilisé pour fabriquer des moules pour façonner le métal, la céramique et les plastiques. Des cires sont également parfois utilisées à cet égard.

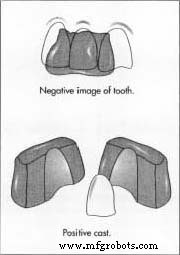

Une empreinte de la dent à couronner est prise pour enregistrer sa forme. Le plâtre d'empreinte est mélangé puis placé dans un plateau qui est ajusté sur les dents. Le plateau est maintenu en place jusqu'à ce que le plâtre durcisse. Lorsque la gouttière est retirée de la bouche, elle conserve une empreinte tridimensionnelle de la dent à recouvrir. Cette impression est une image négative ou inversée de la dent. enregistrer la forme des dents, le plâtre modèle est utilisé pour fabriquer des modèles durables de la cavité buccale et le plâtre de placement est utilisé pour fabriquer des moules pour façonner le métal, la céramique et les plastiques. Des cires sont également parfois utilisées à cet égard.

Matériaux de construction de la couronne

Les métaux sont fréquemment utilisés dans la construction de couronnes car ils ont une bonne dureté, résistance, rigidité, durabilité, résistance à la corrosion et bio-compatibilité. Les métaux formulés sous forme de mélanges de mercure ont été historiquement utilisés. En fait, une source note que l'amalgame métallique a été utilisé comme restauration dentaire dès 1528. Les alliages courants utilisés dans les couronnes sont basés sur des mélanges de mercure avec de l'argent, du chrome, du titane et de l'or. Ces mélanges forment un mélange qui peut être facilement mis en forme et moulé, mais qui durcit en quelques minutes.

Les céramiques sont bien adaptées à une utilisation dans les couronnes car elles présentent une bonne compatibilité tissulaire, une bonne résistance, une durabilité et une inertie. Ils peuvent également être conçus pour imiter assez fidèlement l'apparence de vraies dents. Cependant, la résistance à la traction de la céramique est suffisamment faible pour la rendre sensible à la fissuration sous contrainte, en particulier en présence d'eau. Pour cette raison, la céramique est le plus souvent utilisée comme revêtement pour les couronnes à structure métallique. Les deux principaux types de céramiques utilisées dans les couronnes sont à base de feldspath potassique et de vitrocéramique.

La première résine utilisée dans les matériaux pour prothèses dentaires était le caoutchouc vulcanisé en 1839. Depuis lors, un certain nombre d'autres résines ont été développées qui sont plus adaptées aux applications dentaires. Aujourd'hui, les résines polymères acryliques sont couramment utilisées dans les prothèses dentaires et les couronnes. Spécifiquement, le polyméthacrylate de méthyle est le plus souvent utilisé. Ce type de résine est fabriqué en mélangeant des entités chimiques connues sous le nom de monomères avec des produits chimiques d'activation qui font réagir les monomères et se lient pour former de longues chaînes appelées polymères. Certaines de ces résines durcissent à température ambiante au fur et à mesure que cette réaction progresse. D'autres ont besoin de chaleur ou de lumière ultraviolette pour catalyser le changement.

Des adhésifs dentaires spéciaux, ou ciments dentaires, sont utilisés pour maintenir la couronne en place. Ceux-ci peuvent être classés comme aqueux ou non aqueux. Le type aqueux comprend les phosphates de zinc, les ciments polycarboxylates, les ciments glassionomères et les ciments phosphate de calcium. Le type non aqueux comprend l'oxyde de zinc-eugénol, les chélates de calcium et les résines acryliques telles que le polyméthacrylate de méthyle.

Les revêtements sont utilisés pour rendre la couronne plus naturelle. La porcelaine est utilisée à cet égard, mais elle est difficile à travailler et à assortir à la couleur naturelle de la dent. Des résines similaires à celles utilisées dans la construction dentaire sont également utilisées pour créer des facettes de la couleur des dents sur les couronnes. Ces résines présentent un avantage par rapport aux autres facettes en ce qu'elles sont peu coûteuses, faciles à fabriquer et peuvent être assorties à la couleur de la structure dentaire. Cependant, les revêtements acryliques peuvent ne pas adhérer à la surface de la couronne ainsi qu'à la porcelaine ou à d'autres matériaux. Par conséquent, le prothésiste peut concevoir la surface de la couronne avec des contre-dépouilles mécaniques pour donner au revêtement une meilleure adhérence. Les revêtements en résine ont également une résistance mécanique et une stabilité de couleur relativement faibles et une faible résistance à l'abrasion et aux taches par rapport aux facettes en porcelaine.

Le processus de fabrication

Création du moule

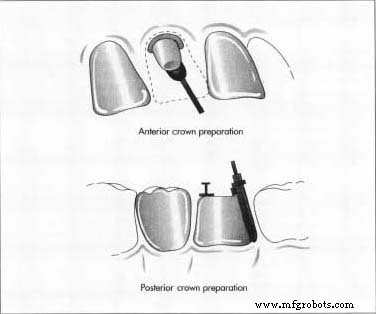

- 1 Avant de commencer, le dentiste peut avoir besoin de préparer la zone où la couronne doit être

Deux types de préparation de couronne :antérieure et postérieure. installée. Cela peut nécessiter le retrait de 2-3 millimètres de structure dentaire des quatre côtés et du bord mordant. Ensuite, une empreinte de la dent est prise pour enregistrer sa forme. Cette étape utilise du plâtre d'empreinte qui est le type de plâtre dentaire à prise la plus douce et la plus rapide. Le plâtre d'empreinte est mélangé avec une petite quantité d'eau jusqu'à ce qu'il soit fluide. Cette suspension est placée dans un plateau qui est adapté sur les dents. Le plateau est maintenu en place jusqu'à ce que le plâtre durcisse. Lorsque la gouttière est retirée de la bouche, elle conserve une empreinte tridimensionnelle de la dent à recouvrir. Cette impression est une image négative ou inversée de la dent.

Deux types de préparation de couronne :antérieure et postérieure. installée. Cela peut nécessiter le retrait de 2-3 millimètres de structure dentaire des quatre côtés et du bord mordant. Ensuite, une empreinte de la dent est prise pour enregistrer sa forme. Cette étape utilise du plâtre d'empreinte qui est le type de plâtre dentaire à prise la plus douce et la plus rapide. Le plâtre d'empreinte est mélangé avec une petite quantité d'eau jusqu'à ce qu'il soit fluide. Cette suspension est placée dans un plateau qui est adapté sur les dents. Le plateau est maintenu en place jusqu'à ce que le plâtre durcisse. Lorsque la gouttière est retirée de la bouche, elle conserve une empreinte tridimensionnelle de la dent à recouvrir. Cette impression est une image négative ou inversée de la dent. - 2 L'étape suivante consiste à préparer un autre type de plâtre, appelé plâtre modèle. Ce type de plâtre est plus dur que le plâtre d'empreinte. Encore une fois, le plâtre est mélangé avec la quantité d'eau appropriée. Ensuite, la suspension est versée dans le moule d'empreinte. De cette manière, un modèle positif de la dent peut être réalisé. Ce modèle positif réalisé à partir du moule d'empreinte négative s'appelle un moulage. Le plâtre est utilisé par le dentiste à des fins d'étude.

- 3 L'empreinte est également utilisée pour fabriquer un moule, appelé revêtement, qui est capable de résister à des températures élevées. Il s'agit d'une considération importante car certains métaux et céramiques nécessitent des températures supérieures à 2 372°F (1300°C) pour le moulage. Ces investissements sont réalisés à partir de phosphate de calcium mélangé à de la silice et d'autres agents modificateurs.

Fabrication

- 4 La fabrication de la couronne se fait en remplissant le revêtement avec le matériau approprié. Dans le cas des métaux, cela se fait à haute température afin que le métal soit fondu. Pour les céramiques et les plastiques, le mélange est initialement fluide mais peut nécessiter l'ajout de chaleur pour provoquer le durcissement et le durcissement des matériaux. Un étau vertical peut être utilisé pour aider à emballer étroitement le revêtement de coulée. Le processus nécessite également que le moule soit d'abord traité avec un agent de démoulage pour garantir que la couronne puisse être facilement retirée une fois qu'elle a durci. Certaines résines acryliques doivent être chauffées jusqu'à huit heures pour s'assurer qu'elles sont complètement durcies. Une fois le traitement terminé et le revêtement refroidi, le moule est brisé et la couronne est retirée.

Installation

- 5 Une fois la couronne terminée avec succès, elle est prête à être installée. Le prothésiste applique du ciment à l'intérieur de la surface de la couronne, puis le met en place sur la dent. En raison du nombre d'étapes de traitement, il peut y avoir un léger écart dans l'ajustement et la couronne peut nécessiter un meulage et un lissage mineurs de sa surface pour s'assurer qu'elle s'adapte correctement.

Finition

- 6 La couronne peut nécessiter une couche de finition pour la sceller et améliorer son aspect naturel. De tels revêtements sont typiquement des polymères acryliques. Le polymère peut être peint sous forme d'un film mince, qui durcit pour une finition durable. Certains polymères nécessitent une dose de lumière ultraviolette pour bien durcir.

Contrôle qualité

Un bon contrôle de la qualité est essentiel pour garantir que la couronne s'adapte et semble naturelle dans la bouche du patient. Chaque couronne est unique car la bouche de chaque personne est différente et chaque couronne est moulée sur mesure pour s'adapter. Pour assurer un ajustement et une sensation appropriés, des détails fins peuvent être ajoutés à la couronne à la main une fois le processus de moulage terminé. Même avec des ajustements mineurs, des problèmes de qualité et des défaillances des couronnes sont susceptibles de se produire. Les principaux problèmes de contrôle de la qualité comprennent les défaillances dues à des facteurs biologiques (tels que les caries, les caries récurrentes, les problèmes de sensibilité et les maladies parodontales), les raisons mécaniques (y compris la fracture de la surface de la couronne et une mauvaise cimentation), les problèmes esthétiques (décoloration de la surface), et les dommages dus à des accidents traumatiques. Dans de telles situations, il peut s'avérer nécessaire de repositionner ou de retirer une couronne pour permettre son remplacement ou d'autres opérations dentaires. Il existe des systèmes spéciaux de retrait de couronnes et de bridges qui ont été développés pour faciliter le retrait de ces prothèses. Ceci est accompli en plaçant un canal vertical de précision dans la surface de la couronne, puis en enfilant la surface jusqu'à ce que la couche de ciment soit rompue. La couronne peut alors être facilement soulevée de la dent sous-jacente sans forcer.

Sous-produits/Déchets

La fabrication de prothèses dentaires génère peu de déchets autres qu'une quantité minime résultant des matériaux de gypse et de plâtre utilisés dans la fabrication de moules et de l'excès de résines acryliques utilisées dans la fabrication des dents et des montures. Ces matériaux ne sont généralement pas en grande quantité puisque les couronnes sont fabriquées à la main et ne sont pas produites en série sur une ligne de production.

Le futur

La technologie dentaire progresse constamment et ces améliorations trouvent déjà une application dans la fabrication de couronnes dentaires. Les couronnes de pointe peuvent être fabriquées avec un noyau produit industriellement en céramique frittée dense, et une couche extérieure de porcelaine est ajoutée à la main. Ce matériau de couronne futuriste est fabriqué par un processus avancé de conception assistée par ordinateur (CAO), connu sous le nom de processus Procera, qui a été introduit au milieu des années 1990 en Suisse. Ce processus permet d'obtenir des couronnes avec une résistance améliorée et un ajustement optimal. Contrairement à d'autres matériaux pour couronnes, les couronnes fabriquées par le procédé Procera peuvent être utilisées n'importe où dans la bouche en raison de la résistance de leur matériau de base et de leur aspect plus naturel. Une autre avancée dans la technologie des couronnes concerne les couronnes en acier inoxydable préfabriquées et prédimensionnées, qui sont conçues comme des remplacements de dents génériques. L'utilisation de ce nouveau type de couronne est très simple :d'abord la surface de la dent est préparée, puis la couronne sélectionnée est cimentée en place avec un adhésif pour couronne en acier inoxydable standard. La couronne peut être sertie ou coupée pour s'adapter et la finition époxy ne s'écaille pas et ne s'écaille pas. Bien que cette nouvelle technologie offre une simplicité accrue, elle ne donne pas la même apparence qu'une couronne sur mesure. D'autres avancées futures proviendront probablement de nouvelles résines, qui ont amélioré l'adhérence dans l'environnement très humide de la cavité buccale.

Processus de fabrication