Biocéramique

Contexte

Au cours des dernières décennies, les biocéramiques ont contribué à améliorer la qualité de vie de millions de personnes. Ces matériaux spécialement conçus—oxyde d'aluminium polycristallin, hydroxyapatite (un minéral de phosphate de calcium qui est également le composant principal de l'os des vertébrés), oxyde de zirconium partiellement stabilisé, verre bioactif ou vitrocéramique et composites polyéthylène-hydroxyapatite—ont été utilisés avec succès pour la réparation, la reconstruction et le remplacement de parties malades ou endommagées du corps, en particulier les os. Par exemple, l'oxyde d'aluminium est utilisé en chirurgie orthopédique depuis plus de 20 ans comme surface articulaire dans les prothèses totales de hanche en raison de son coefficient de friction exceptionnellement bas et de son taux d'usure minimal.

Le succès clinique nécessite l'obtention simultanée d'une interface stable avec le tissu conjonctif et une adéquation du comportement mécanique de l'implant avec le tissu à remplacer. Les biocéramiques, fabriquées à partir d'un matériau de phosphate de calcium contenant de minuscules pores, ont été utilisées pour revêtir des implants articulaires métalliques ou utilisées comme charges d'espace non chargées pour la croissance osseuse. Une croissance tissulaire dans les pores se produit, avec une augmentation de la zone interfaciale entre l'implant et les tissus et une augmentation résultante de la résistance au mouvement du dispositif dans le tissu. Comme dans l'os naturel, les protéines s'adsorbent à la surface du phosphate de calcium pour fournir la couche intermédiaire critique à travers laquelle les cellules osseuses interagissent avec le biomatériau implanté.

Les biomatériaux résorbables ont également été conçus pour se dégrader progressivement dans le temps pour être remplacés par le tissu hôte naturel. Les matériaux céramiques de phosphate de calcium poreux ou particulaires (tels que le phosphate tricalcique) ont été utilisés avec succès comme matériaux résorbables pour des applications à faible résistance mécanique, telles que les réparations de la mâchoire ou de la tête. Les verres bioactifs résorbables sont également remplacés rapidement par de l'os régénéré.

Les matériaux bioactifs forment une couche biologiquement active à la surface de l'implant, ce qui entraîne la formation d'une liaison entre les tissus naturels et le matériau. Une large gamme de taux de liaison et d'épaisseur de couches de liaison interfaciales est possible en modifiant la composition du matériau bioactif.

Les matériaux bioactifs comprennent le verre et les vitrocéramiques à base de systèmes dioxyde de silicium-phosphate contenant de l'apatite (un phosphate de calcium naturel contenant du fluor ou du chlore), de l'hydroxyapatite synthétique dense et des composites polyéthylène-hydroxyapatite. Les applications incluent les implants orthopédiques (prothèses vertébrales, espaceurs intervertébraux, greffe osseuse), les remplacements osseux de l'oreille moyenne et la réparation de l'os de la mâchoire. Les implants bioactifs en verre et vitrocéramique sont utilisés depuis plus de 10 ans dans l'application de l'oreille moyenne. Des particules de verre bioactives ont également été utilisées comme charges autour des dents qui ont eu une maladie des gencives, empêchant les dents de tomber.

Conception

Les performances de l'os artificiel dépendent de sa composition et de son utilisation finale. Une sélection minutieuse du bon matériau avec des propriétés appropriées est donc importante. Un logiciel de conception assistée par ordinateur est également utilisé pour optimiser la forme et simuler le comportement mécanique de l'implant avec le tissu osseux environnant. Une technique mathématique appelée analyse par éléments finis est utilisée pour déterminer la répartition des contraintes sur l'implant et la structure biologique. Des prototypes sont ensuite fabriqués qui subissent des tests de propriétés, ainsi que des tests cliniques, avant la production finale.

Matières premières

La matière première principale est généralement une poudre céramique de composition spécifique et de haute pureté. Les additifs comprennent des liants, des lubrifiants et d'autres produits chimiques pour aider au processus de mise en forme. La poudre peut également contenir un adjuvant de frittage, qui aide le matériau céramique à se densifier correctement lors de la cuisson et parfois à une température plus basse. Si un processus chimique est utilisé, les précurseurs organiques et les solvants sont combinés en une solution pour fabriquer le produit final.

Le processus de fabrication

Selon sa composition, l'os artificiel est fabriqué à l'aide de deux procédés, le procédé céramique traditionnel et une méthode chimique appelée sol gel. Dans la méthode sol-gel, deux approches peuvent être utilisées. Dans l'un, une suspension de particules extrêmement petites est laissée gélifier à l'intérieur d'un moule, suivi d'un vieillissement à 77-176°F (25-80°C) pendant plusieurs heures, d'un séchage et de plusieurs traitements thermiques pour stabiliser chimiquement et densifier le matériau . L'autre approche utilise une solution de précurseurs chimiques comme matériau de départ suivi du même processus. Étant donné que le processus céramique est plus courant, il sera discuté plus en détail ici.

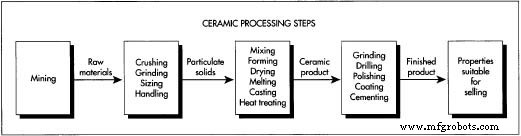

Préparation des matières premières

- 1 La poudre de céramique est fabriquée ailleurs à partir de matières premières extraites ou transformées. Des étapes supplémentaires de concassage et de broyage peuvent être nécessaires pour obtenir la taille de particule souhaitée. La poudre de céramique et les additifs sont soigneusement pesés dans les quantités appropriées, puis mélangés dans un certain type de mélangeur équipé de lames ou de rouleaux rotatifs. Parfois, le mélange et la réduction de la taille des particules ont lieu en même temps, à l'aide d'une fraiseuse. Un broyeur à boulets utilise des cylindres rotatifs remplis du mélange et des milieux sphériques pour disperser le matériau et réduire sa taille de particule. Un broyeur par attrition utilise de minuscules billes et des agitateurs rotatifs pour accomplir la même chose.

Formage

- 2 Après le mélange, le matériau céramique est de consistance plastique et maintenant prêt à être façonné dans la forme souhaitée. Diverses méthodes peuvent être utilisées, notamment le moulage par injection, l'extrusion ou le pressage. Dans le moulage par injection, le mélange est chargé dans un cylindre chauffé, où il se ramollit. Un piston en acier force le mélange chaud dans un moule métallique refroidi. L'extrusion compacte le matériau dans un cylindre à haute pression, puis force le matériau à sortir par un orifice de filière spécialement formé. Le pressage implique le compactage du matériau dans des matrices en acier ou le matériau est placé dans un moule en caoutchouc à l'intérieur d'un cylindre d'huile ou d'eau à haute pression, avec une pression uniforme appliquée. Une autre variante de pressage appelée pressage à chaud combine le formage et la cuisson en une seule étape à l'aide de matrices chauffées.

Séchage et cuisson

- 3 Après formage, l'os céramique doit subir plusieurs traitements thermiques. Le premier sèche le matériau pour éliminer l'humidité à l'aide d'un four ou d'une chambre de séchage. Après séchage, un four ou un four est utilisé pour chauffer le matériau à haute température afin d'éliminer les matières organiques et de densifier le matériau. Le cycle de cuisson dépendra de la composition du matériau et doit être conçu à des vitesses de chauffage appropriées pour éviter les fissures.

Finition

- 4 Après la cuisson, une ou plusieurs finitions peuvent être nécessaires selon l'application. Pour atteindre les spécifications dimensionnelles et de finition de surface souhaitées, un meulage et/ou un polissage est effectué. Le meulage et le polissage des matériaux plus durs nécessitent généralement des outils diamantés ou des abrasifs. Le perçage peut être nécessaire pour former des trous de différentes formes. Si l'application nécessite l'assemblage de deux composants ou plus, une méthode de brasage ou de cimentation est utilisée.

Contrôle qualité

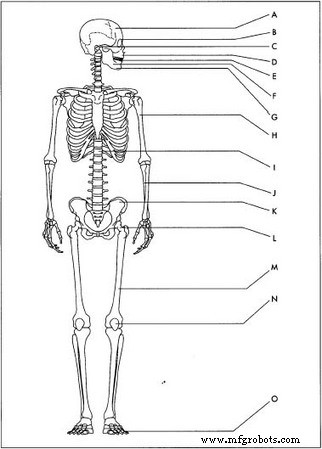

Pendant la fabrication du matériau ou du composant osseux artificiel, le contrôle de chaque étape de traitement est nécessaire pour contrôler les propriétés qui affectent les performances. le  Applications biocéramiques. A. Réparation crânienne. B. Lentille oculaire. C. Implants auriculaires. D. Reconstruction faciale. E. Implants dentaires. F. Augmentation de la mâchoire. G. Poches parodontales. H. Dispositifs percutanés. 1. Chirurgie de la colonne vertébrale. J. Réparation de la crête iliaque. K. Remplisseurs d'espace. L Fins de soutien orthopédique. M. Remplissages orthopédiques N. Tendons artificiels. 0. Articulations. les propriétés d'intérêt pour la plupart des applications d'implants sont les performances mécaniques et le comportement chimique de la surface. Ceux-ci dépendent à leur tour de la composition chimique (type et quantité d'impuretés), de la taille des particules, de la forme et des caractéristiques de surface de la poudre de départ, de la structure cristalline, de la microstructure (taille des grains, type et contenu de chaque phase) et du comportement de surface (mesuré en comparant la composition chimique de la surface avant et après son essai dans un environnement simulé pertinent pour l'application). Certaines de ces propriétés peuvent être plus importantes que d'autres, selon le type de matériau osseux artificiel et son application.

Applications biocéramiques. A. Réparation crânienne. B. Lentille oculaire. C. Implants auriculaires. D. Reconstruction faciale. E. Implants dentaires. F. Augmentation de la mâchoire. G. Poches parodontales. H. Dispositifs percutanés. 1. Chirurgie de la colonne vertébrale. J. Réparation de la crête iliaque. K. Remplisseurs d'espace. L Fins de soutien orthopédique. M. Remplissages orthopédiques N. Tendons artificiels. 0. Articulations. les propriétés d'intérêt pour la plupart des applications d'implants sont les performances mécaniques et le comportement chimique de la surface. Ceux-ci dépendent à leur tour de la composition chimique (type et quantité d'impuretés), de la taille des particules, de la forme et des caractéristiques de surface de la poudre de départ, de la structure cristalline, de la microstructure (taille des grains, type et contenu de chaque phase) et du comportement de surface (mesuré en comparant la composition chimique de la surface avant et après son essai dans un environnement simulé pertinent pour l'application). Certaines de ces propriétés peuvent être plus importantes que d'autres, selon le type de matériau osseux artificiel et son application.

Étant donné que l'os artificiel peut parfois être considéré comme un dispositif médical ou au moins comme une partie d'un dispositif médical, il doit répondre aux normes nationales et internationales relatives à ces dispositifs et matériaux, ainsi qu'aux réglementations établies.  La poudre de céramique est fabriquée ailleurs à partir de matières premières extraites ou transformées. Des étapes supplémentaires de concassage et de broyage peuvent être nécessaires pour obtenir la taille de particule souhaitée. Après mélange, le matériau céramique est prêt à être mis en forme dans la forme souhaitée. Une fois formé, l'os céramique doit subir plusieurs traitements thermiques afin d'éliminer les matières organiques et de densifier le matériau. Un ou plusieurs processus de finition peuvent être nécessaires selon l'application. Pour atteindre les spécifications dimensionnelles et de finition de surface souhaitées, un meulage et/ou un polissage est effectué. Le perçage peut être nécessaire pour former des trous de différentes formes. Si l'application nécessite l'assemblage de deux composants ou plus, une méthode de brasage ou de cimentation est utilisée. par la Food and Drug Administration (FDA). L'American Society for Testing and Materials a développé un certain nombre de spécifications (plus de 130 normes au total) pour certains matériaux utilisés comme implants chirurgicaux qui couvrent les propriétés chimiques, physiques et mécaniques, ainsi que les méthodes de caractérisation. L'Organisation internationale de normalisation a deux comités qui ont développé des normes pour les dispositifs chirurgicaux et la biocompatibilité des matériaux.

La poudre de céramique est fabriquée ailleurs à partir de matières premières extraites ou transformées. Des étapes supplémentaires de concassage et de broyage peuvent être nécessaires pour obtenir la taille de particule souhaitée. Après mélange, le matériau céramique est prêt à être mis en forme dans la forme souhaitée. Une fois formé, l'os céramique doit subir plusieurs traitements thermiques afin d'éliminer les matières organiques et de densifier le matériau. Un ou plusieurs processus de finition peuvent être nécessaires selon l'application. Pour atteindre les spécifications dimensionnelles et de finition de surface souhaitées, un meulage et/ou un polissage est effectué. Le perçage peut être nécessaire pour former des trous de différentes formes. Si l'application nécessite l'assemblage de deux composants ou plus, une méthode de brasage ou de cimentation est utilisée. par la Food and Drug Administration (FDA). L'American Society for Testing and Materials a développé un certain nombre de spécifications (plus de 130 normes au total) pour certains matériaux utilisés comme implants chirurgicaux qui couvrent les propriétés chimiques, physiques et mécaniques, ainsi que les méthodes de caractérisation. L'Organisation internationale de normalisation a deux comités qui ont développé des normes pour les dispositifs chirurgicaux et la biocompatibilité des matériaux.

La FDA a le pouvoir de réglementer les dispositifs médicaux pendant la plupart des phases de leur développement, de leurs tests, de leur production, de leur distribution et de leur utilisation, en mettant l'accent sur les phases de pré- et post-commercialisation pour assurer la sécurité et l'efficacité. Le niveau de régulation ou de contrôle est basé sur la classification de l'appareil (I, II ou III). Plus la classe est élevée, plus la réglementation est importante - les appareils de classe III doivent avoir une demande d'approbation préalable à la commercialisation approuvée.

Toutes les classes sont soumises à des contrôles généraux, qui impliquent l'enregistrement de chaque site de fabrication, la liste des dispositifs médicaux commercialisés, la soumission d'une notification de pré-commercialisation pour un nouveau dispositif et la fabrication du dispositif conformément au règlement sur les bonnes pratiques de fabrication. Ce règlement comprend des exigences pour le programme d'assurance qualité utilisé par le fabricant.

Sous-produits/Déchets

Étant donné qu'un contrôle minutieux du processus de fabrication est si important, les déchets sont minimes. Comme la contamination doit être évitée, tout déchet produit ne peut être recyclé que si les propriétés correspondent au matériau de départ. Parfois, les déchets peuvent être utilisés pour fabriquer d'autres produits en céramique de qualité inférieure. Les sous-produits qui doivent être contrôlés tout au long du processus comprennent la poussière et les émissions organiques de la cuisson.

Le futur

Au siècle prochain, à mesure qu'une meilleure compréhension des interactions de l'os artificiel avec les composants organiques sera réalisée au niveau moléculaire, il sera possible d'adapter les propriétés physiques et chimiques du matériau aux exigences biologiques et métaboliques spécifiques des tissus osseux ou états pathologiques. Étant donné que la population continue de vieillir, l'os artificiel jouera un rôle encore plus important dans l'amélioration de la santé de nombreuses personnes dans le monde.

Processus de fabrication