Drap de lit

Contexte

Un drap de lit est un textile tissé à plat qui est utilisé sur un lit entre l'occupant d'un lit et la couverture chaude au-dessus. Il s'agit généralement d'un rectangle de tissu large, c'est-à-dire qu'il est fait sans couture centrale. Les draps ont des ourlets en haut et en bas. Les lisières, ou bords finis de la feuille tissée telle qu'elle est réalisée sur le métier à tisser, sont utilisées comme coutures latérales et il n'est donc pas nécessaire d'effectuer des ourlets sur les côtés. Aujourd'hui, le drap de lit fait partie d'un ensemble de linge de lit dont la couleur, le tissu et les détails sont assortis et comprend le drap-housse (pour couvrir le matelas), le drap plat et au moins une taie d'oreiller.

Le drap de lit peut être composé d'une variété de fibres, notamment de lin, de coton, de matières synthétiques (souvent mélangées à des fibres naturelles telles que le coton) et parfois de soie. Les draps de lit sont faits d'une grande variété de tissus. La percale est particulièrement populaire, une armure toile tissée serrée de tout coton ou d'un mélange coton-polyester qui est lisse, fraîche et confortable contre la peau. La mousseline est également en toile unie, mais plus grossièrement tissée que la percale. En hiver, les draps en flanelle, qui sont tissés avec des fibres de coton pour couches, offrent une chaleur supplémentaire. Les draps soyeux et satinés, généralement tissés en synthétique (la soie est très chère) sont une nouveauté. Le lin est également parfois utilisé pour les draps de lit, mais n'est généralement pas disponible dans le commerce dans ce pays car le lin n'est pas traité aux États-Unis. Les draps en lin sont importés d'Europe de l'Est ou de Grande-Bretagne.

Historique

Des lits quelconques existent depuis des millénaires. On ne sait pas quand les draps ont été utilisés pour la première fois pour garder le dormeur confortable, mais il est probable que les premiers vrais draps de lit étaient en lin. Le lin, dérivé de la plante de lin, est cultivé depuis des siècles et a été savamment cultivé, filé et tissé par les Égyptiens. C'est une plante laborieuse à cultiver mais le tissu fini est parfait pour les draps car il est plus doux au toucher que le coton et devient plus brillant à l'usage. Les draps en lin étaient fabriqués sur des métiers à tisser conventionnels mesurant entre 76,2 et 101,6 cm (30 à 40 pouces), ce qui donnait des draps qui devaient être cousus au centre afin d'être assez grands pour être utilisés. Les Européens ont apporté la culture du lin au Nouveau Monde; la transformation du lin a prospéré dans les colonies du Nord-Est et du Milieu pendant deux siècles. Cependant, en raison du processus de culture minutieux, les draps étaient difficiles et longs à fabriquer. Néanmoins, de nombreuses femmes américaines du XVIIe, du XVIIIe et du début du XIXe siècle ont travaillé sans relâche pour produire des articles en lin - taies d'oreiller, draps, serviettes, serviettes - pour un usage familial lors de leur mariage.

Vers 1830, aux États-Unis, la culture et la transformation du coton étaient bien établies. Auparavant, il était difficile d'enlever les graines tenaces du coton à fibres courtes qui pousse facilement dans le sud des États-Unis. Le développement par Eli Whitney de l'égreneuse de coton a permis d'enlever les graines de la laine de coton facilement et rapidement; les plantations du sud ont immédiatement commencé à cultiver la plante désormais lucrative en utilisant une main-d'œuvre esclave. Dans le même temps, les usines textiles de la Nouvelle-Angleterre adaptaient rapidement les technologies de fabrication du coton britanniques et étaient capables de filer, tisser, teindre et imprimer du coton en grandes quantités. Vers 1860, peu de gens se donnaient la peine de fabriquer des draps en lin. Pourquoi passer du temps où les draps en coton étaient bon marché et faciles à obtenir ?  Les fibres de coton sont produites à partir de balles de coton brut qui sont nettoyées, cardées, mélangées et filées. Une fois chargées sur une poutre profilée, les bobines sont enduites d'encollage pour faciliter le tissage. Plusieurs poutres de section sont chargées sur une seule grande poutre de métier à tisser. En quelques minutes, jusqu'à 6 000 fils sont automatiquement noués sur d'anciens fils par une machine appelée noueur. Les métiers à tisser sont devenus plus mécanisés, les mains humaines touchant à peine les produits et les draps de lit ont été fabriqués sur de tels métiers depuis la fin du XIXe siècle. Les innovations récentes dans le produit incluent l'introduction de fibres mélangées, en particulier le mélange de coton et de polyester (qui maintient le drap relativement infroissable). D'autres développements récents incluent l'utilisation de couleurs vives et d'une décoration élaborée. De plus, la main-d'œuvre est moins chère en dehors des États-Unis et un grand nombre de draps sont fabriqués dans d'autres pays et sont importés ici pour être vendus. Aujourd'hui, les États du sud, en particulier l'État de Géorgie, comptent un certain nombre de transformateurs et de tisserands de coton. Beaucoup de nos draps en coton américain sont produits dans le Sud.

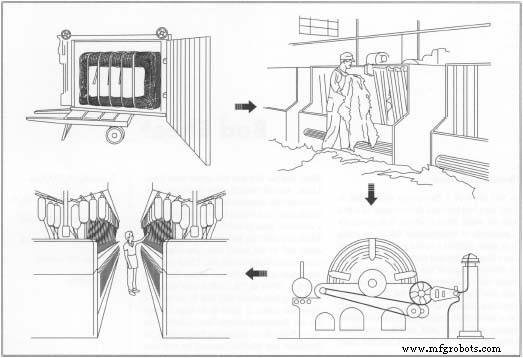

Les fibres de coton sont produites à partir de balles de coton brut qui sont nettoyées, cardées, mélangées et filées. Une fois chargées sur une poutre profilée, les bobines sont enduites d'encollage pour faciliter le tissage. Plusieurs poutres de section sont chargées sur une seule grande poutre de métier à tisser. En quelques minutes, jusqu'à 6 000 fils sont automatiquement noués sur d'anciens fils par une machine appelée noueur. Les métiers à tisser sont devenus plus mécanisés, les mains humaines touchant à peine les produits et les draps de lit ont été fabriqués sur de tels métiers depuis la fin du XIXe siècle. Les innovations récentes dans le produit incluent l'introduction de fibres mélangées, en particulier le mélange de coton et de polyester (qui maintient le drap relativement infroissable). D'autres développements récents incluent l'utilisation de couleurs vives et d'une décoration élaborée. De plus, la main-d'œuvre est moins chère en dehors des États-Unis et un grand nombre de draps sont fabriqués dans d'autres pays et sont importés ici pour être vendus. Aujourd'hui, les États du sud, en particulier l'État de Géorgie, comptent un certain nombre de transformateurs et de tisserands de coton. Beaucoup de nos draps en coton américain sont produits dans le Sud.

Matières premières

Si le coton doit être filé dans la fabrique de draps, des balles de 480 lb (217,9 kg) sont achetées auprès d'un producteur de coton. Ce coton est souvent appelé coton, car il est pelucheux comme la laine. Il est encore sale et comprend des brindilles, des feuilles, des graines et d'autres débris de récolte. D'autres matériaux utilisés dans le processus de tissage comprennent des amidons ou un ensimage quelconque qui est appliqué aux fils de coton pour les rendre plus faciles à tisser. Pendant le processus de nettoyage et de blanchiment après le tissage de la feuille, des produits chimiques caustiques et des agents de blanchiment, notamment des solutions de chlore et/ou de peroxyde d'hydrogène, sont utilisés pour éliminer toute couleur avant la teinture. La teinture comprend des colorants d'origine chimique (ce qui signifie qu'ils ne sont pas naturels et qu'ils ne se trouvent pas dans les plantes ou les arbres mais qu'ils sont créés en laboratoire) sont utilisés pour la coloration standard et la solidité des couleurs.

Le processus de fabrication

Certains fabricants filent les balles de coton livrées au fabricant. D'autres achètent le fil déjà filé sur des bobines. Cette section décrira le processus de fabrication de draps à 100 % à partir de balles de coton livrées à l'usine qui ne sont pas encore filées.

Achat du coton

- 1 Des balles de coton pesant environ 480 lb (217,9 kg) sont achetées et expédiées au fabricant de draps.

Mélange

- 2 balles sont disposées côte à côte dans une zone de mélange. Les balles sont ouvertes par une machine Uniflock qui enlève une partie du coton du haut de chaque balle. Ensuite, la machine bat le coton ensemble, éliminant les impuretés et initiant le processus de mélange. Les fibres sont ensuite soufflées à travers des tubes jusqu'à une unité de mélange où le mélange se poursuit.

Cardage

- 3 Une fois mélangées, les fibres passent à travers des tubes jusqu'à une carde, qui aligne et oriente les fibres dans la même direction. Des cylindres avec des millions de dents tirent et redressent les fibres et continuent d'éliminer les impuretés.

Dessin, test et itinérance

- 4 Ici, les fibres de coton sont encore mélangées et redressées car de nombreux brins de fibres sont rassemblés en un seul brin par un cadre à mèches. Le cadre tord légèrement les fibres et enroule une mèche de coton sur des bobines.

Tournage

- 5 Les mèches sont filées sur un essoreur à anneaux, tirant le coton en un seul petit fil et le tordant pendant qu'il tourne. Le fil est ensuite enroulé sur des bobines et les bobines sont placées sur des enrouleurs qui enroulent le fil sur des poutres de section qui s'adapteront éventuellement sur un métier à tisser.

Déformation d'une poutre de section

- 6 Il faut entre 2 000 et 5 000 fils de chaîne (fils dans le sens de la longueur) pour former une seule largeur de feuille. Ainsi, la poutre d'ourdissage, qui retient l'ensemble des fils, est très volumineuse et ne peut pas être chargée en une fois. Ainsi, 500 à 600 extrémités de fil provenant de bobines sont tirées sur une poutre à section unique, la déformant ainsi. Plus tard, plusieurs poutres de section seront chargées sur la grande poutre d'ourdissage, chacune contribuant à une partie de la chaîne.

Tranchant

- 7 Chaque poutre de section passe dans un slasher, une machine qui enduit le fil d'amidon ou d'encollage pour protéger les extrémités et rendre le fil plus facile à tisser.

Déformation de la poutre

- 8 Une fois enduites d'encollage, plusieurs poutres profilées sont chargées sur une seule grande poutre de métier à tisser. En quelques minutes, jusqu'à 6 000 fils sont automatiquement noués sur d'anciens fils par une machine appelée noueur. Les nœuds sont passés dans la machine et le tissage peut commencer.

Tissage

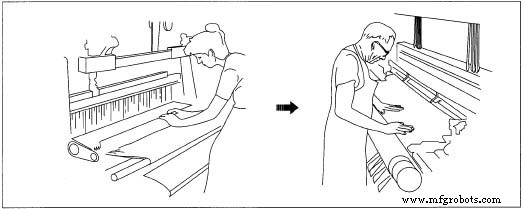

- 9 Le tissage, dans lequel les fils de trame ou d'apport s'emboîtent avec les fils de chaîne ou verticaux, est réalisé sur des métiers automatiques à jet d'air à grande vitesse. Les fils de remplissage sont transportés à travers les fils de chaîne à une vitesse de 500 insertions par minute, ce qui signifie qu'un fil de remplissage traverse le fil de chaîne environ tous les dixièmes de seconde. Il faut environ 90 insertions pour tisser un pouce de feuille. Ainsi, environ 5,5 pouces (14 cm) de feuille sont tissés par minute - 10 yd (9,14 m) par heure sont tissés. En règle générale, 8 000 verges (7 312 m) de feuilles sont tissées sur un métier à tisser et enroulées en rouleaux et expédiées pour un traitement ultérieur.

Nettoyage et blanchiment

- 10 Le tissu, appelé grège, est de couleur grise. Il est ensuite fini par flambage, un processus au cours duquel des morceaux de fil sont brûlés de la surface. Ensuite, la feuille est prête à être blanchie. Cela se fait en trois étapes. Tout d'abord, il est dédimensionné en le baignant dans de l'eau et des savons qui éliminent les contaminants. Ensuite, des produits chimiques caustiques sont appliqués pour éliminer la saleté et les restes de débris trouvés dans le fil de coton. La soude caustique est lavée et des agents de blanchiment concentrés (chlore et/ou peroxyde d'hydrogène) sont appliqués pour dissiper la couleur grise. Maintenant blanchi, le drap est enroulé en une corde et placé dans un séchoir qui élimine l'humidité avant la teinture.

Le tissage se fait sur des métiers à tisser automatiques à jet d'air à grande vitesse. En règle générale, 8 000 verges (7 312 m) de feuilles sont tissées sur un métier à tisser et enroulées en rouleaux et expédiées pour un traitement ultérieur. Une fois tissée, la bâche est blanchie, enroulée en corde et séchée, teinte et enroulée. L'équipement de coupe automatique coupe le rouleau en longueurs de feuille standard et les ourlets de feuille sont cousus.

Le tissage se fait sur des métiers à tisser automatiques à jet d'air à grande vitesse. En règle générale, 8 000 verges (7 312 m) de feuilles sont tissées sur un métier à tisser et enroulées en rouleaux et expédiées pour un traitement ultérieur. Une fois tissée, la bâche est blanchie, enroulée en corde et séchée, teinte et enroulée. L'équipement de coupe automatique coupe le rouleau en longueurs de feuille standard et les ourlets de feuille sont cousus.

Teinture

- 11 Toutes les tôles sont teintes. Même les feuilles vendues en blanc doivent être teintes pour devenir une vraie feuille blanche. Afin de donner une couleur aux feuilles de couleur grise, des pigments sont appliqués sur les feuilles dans des cuves de couleur qui utilisent de gros rouleaux pour presser le colorant dans le matériau. Une fois teinte, la feuille est cuite à la vapeur pour fixer la couleur. Ensuite, une résine est appliquée sur la feuille pour contrôler le retrait. La feuille est enroulée sur d'énormes rouleaux et est prête à être coupée et cousue.

Découpe et couture

- 12 L'équipement de coupe automatique retire le tissu des rouleaux car il coupe automatiquement la feuille à la longueur requise. Les rouleaux sont transférés vers une machine à coudre qui coud les ourlets supérieurs et inférieurs.

Emballage

- 13 La feuille cousue est soit pliée à 1 3 main, soit à la machine. Les feuilles pliées à la machine sont éjectées, emballées sous film rétractable et emballées individuellement pour la vente.

Contrôle qualité

Les fabricants de draps choisissent soigneusement les balles de coton. Le coton est classé par longueur (fibre) et par qualité (grade). Des agrafes plus courtes sont utilisées pour le bâton, tandis que des agrafes plus longues sont utilisées pour fabriquer des produits de meilleure qualité. Le coton égyptien est fabriqué à partir de fibres plus longues. Les agrafes moyennes sont considérées comme standard. Il existe neuf qualités utilisées pour classer le coton de moyen à bon. Le coton avec beaucoup de débris et de résidus serait d'une qualité inférieure à celui avec moins d'impuretés. Les balles de qualité inférieure ont tendance à ralentir la transformation du coton en fil de bobine et peuvent ne jamais donner un produit de qualité. Ainsi, de nombreuses usines achèteront des balles sur la base des données de test reçues du département américain de l'Agriculture pour s'assurer que les balles sont assez propres. De nombreuses installations de tissage effectuent leurs propres tests sur les balles à acheter pour évaluer la qualité et la propreté.

Les mèches - le brin en forme de corde qui est filé en fil - sont généralement soumises à une inspection de contrôle de la qualité avant le filage. Aux principaux stades de la production de fils et de feuilles, des échantillons statistiques sont prélevés et testés en laboratoire. Des tests physiques sont effectués sur les produits finis. Étant donné que les processus de blanchiment et de teinture comprennent un certain nombre de produits chimiques qui doivent être mélangés avec précision, les solutions chimiques sont surveillées. De plus, les employés de l'usine surveillent attentivement le processus et inspectent visuellement le produit à chaque étape de fabrication.

Sous-produits/Déchets

Les tisserands de coton ont travaillé avec diligence ces dernières années pour réduire les effluves polluants et les fibres de coton. Occasionnellement, les déchets de fibres résultant de la filature peuvent être recyclés et utilisés pour d'autres produits en coton. Dans le passé, la fibre de coton générée à l'intérieur des usines était dangereuse pour les employés; cependant, maintenant, les métiers à tisser à jet d'air génèrent peu de poussière de coton. Au point de manutention des marchandises grèges, il existe des machines automatiques de balayage et de nettoyage pour débarrasser les pièces de la poussière ambiante.

Les produits chimiques utilisés dans le nettoyage, le blanchiment et la teinture des marchandises sont les plus préoccupants pour le gouvernement fédéral. Les réglementations fédérales exigent que les liquides résultants émis par l'usine (qui peuvent contenir du chlore, du peroxyde d'hydrogène et d'autres produits caustiques divers) soient conformes aux réglementations nationales et fédérales sur l'eau propre, et les usines doivent disposer d'un permis du système national d'élimination des rejets de polluants. Les plus grandes usines ont investi dans la construction de leurs propres usines de traitement des eaux usées. Les émissions sont désormais régies par la Clean Air Act et doivent respecter des lignes directrices acceptables.

Processus de fabrication