Titane

Contexte

Le titane est connu comme un métal de transition dans le tableau périodique des éléments désigné par le symbole Ti. C'est un matériau gris argenté léger avec un numéro atomique de 22 et un poids atomique de 47,90. Il a une densité de 4510 kg/m 3 , qui se situe quelque part entre les densités de l'aluminium et de l'acier inoxydable. Il a un point de fusion d'environ 3 032 °F (1 667 °C) et un point d'ébullition de 5 948 °F (3 287 °C). Il se comporte chimiquement de la même manière que le zirconium et le silicium. Il a une excellente résistance à la corrosion et un rapport résistance/poids élevé.

Le titane est le quatrième métal le plus abondant et représente environ 0,62 % de la croûte terrestre. Rarement trouvé sous sa forme pure, le titane existe généralement dans des minéraux tels que l'anatase, la brookite, l'ilménite, le leucoxène, la pérovskite, le rutile et le sphène. Si le titane est relativement abondant, il reste cher car difficile à isoler. Les principaux producteurs de concentrés de titane sont l'Australie, le Canada, la Chine, l'Inde, la Norvège, l'Afrique du Sud et l'Ukraine. Aux États-Unis, les principaux États producteurs de titane sont la Floride, l'Idaho, le New Jersey, New York et la Virginie.

Des milliers d'alliages de titane ont été développés et ceux-ci peuvent être regroupés en quatre catégories principales. Leurs propriétés dépendent de leur structure chimique de base et de la manière dont ils sont manipulés lors de leur fabrication. Certains éléments utilisés pour fabriquer des alliages comprennent l'aluminium, le molybdène, le cobalt, le zirconium, l'étain et le vanadium. Les alliages de phase alpha ont la résistance la plus faible mais sont formables et soudables. Les alliages alpha plus bêta ont une résistance élevée. Les alliages proches de l'alpha ont une résistance moyenne mais ont une bonne résistance au fluage. Les alliages en phase bêta ont la résistance la plus élevée de tous les alliages de titane, mais ils manquent également de ductilité.

Les applications du titane et de ses alliages sont nombreuses. L'industrie aérospatiale est le plus grand utilisateur de produits en titane. Il est utile pour cette industrie en raison de son rapport résistance/poids élevé et de ses propriétés à haute température. Il est généralement utilisé pour les pièces d'avion et les attaches. Ces mêmes propriétés rendent le titane utile pour la production de moteurs à turbine à gaz. Il est utilisé pour des pièces telles que les aubes de compresseur, les carters, les capots de moteur et les boucliers thermiques.

Le titane ayant une bonne résistance à la corrosion, c'est un matériau important pour l'industrie de la finition des métaux. Ici, il est utilisé pour fabriquer des serpentins, des gabarits et des revêtements d'échangeurs de chaleur. La résistance du titane au chlore et à l'acide en fait un matériau important dans le traitement chimique. Il est utilisé pour les différentes pompes, vannes et échangeurs de chaleur de la ligne de production chimique. L'industrie du raffinage du pétrole utilise des matériaux en titane pour les tubes de condenseur en raison de leur résistance à la corrosion. Cette propriété le rend également utile pour les équipements utilisés dans le processus de dessalement.

Le titane est utilisé dans la production d'implants humains car il a une bonne compatibilité avec le corps humain. L'une des utilisations récentes les plus notables du titane est dans les cœurs artificiels implantés pour la première fois chez un humain en 2001. D'autres utilisations du titane sont dans les remplacements de la hanche, les stimulateurs cardiaques, les défibrillateurs et les articulations du coude et de la hanche.

Enfin, les matériaux en titane sont utilisés dans la fabrication de nombreux produits de consommation. Il est utilisé dans la fabrication d'articles tels que des chaussures, des bijoux, des ordinateurs, des équipements sportifs, des montres et des sculptures. Sous forme de dioxyde de titane, il est utilisé comme pigment blanc dans le plastique, le papier et la peinture. Il est même utilisé comme colorant alimentaire blanc et comme crème solaire dans les produits cosmétiques.

Historique

La plupart des historiens attribuent à William Gregor la découverte du titane. En 1791, il travaillait avec de la ménachanite (un minéral trouvé en Angleterre) lorsqu'il reconnut le nouvel élément et publia ses résultats. L'élément a été redécouvert quelques années plus tard dans le minerai de rutile par M. H. Klaproth, un chimiste allemand. Klaproth a nommé l'élément titane d'après les géants mythologiques, les Titans.

Gregor et Klaproth ont tous deux travaillé avec des composés de titane. Le premier isolement significatif de titane presque pur a été réalisé en 1875 par Kirillov en Russie. L'isolement du métal pur n'a été démontré qu'en 1910, lorsque Matthew Hunter et ses associés ont fait réagir du tétrachlorure de titane avec du sodium dans une bombe en acier chauffée. Ce processus a produit des pièces individuelles de titane pur. Au milieu des années 1920, un groupe de scientifiques néerlandais a créé de petits fils de titane pur en effectuant une réaction de dissociation sur du tétraiodure de titane.

Ces démonstrations ont incité William Kroll à commencer à expérimenter différentes méthodes pour isoler efficacement le titane. Ces premières expériences ont conduit au développement d'un procédé d'isolement du titane par réduction avec du magnésium en 1937. Ce procédé, maintenant appelé procédé Kroll, est toujours le principal procédé de production de titane. Les premiers produits en titane ont été introduits vers les années 1940 et comprenaient des éléments tels que des fils, des feuilles et des tiges.

Alors que les travaux de Kroll ont démontré une méthode de production de titane à l'échelle du laboratoire, il a fallu près d'une décennie de plus avant de pouvoir l'adapter à une production à grande échelle. Ce travail a été mené par le Bureau des Mines des États-Unis de 1938 à 1947 sous la direction de R. S. Dean. En 1947, ils avaient apporté diverses modifications au processus de Kroll et produit près de 2 tonnes de métal titane. En 1948, DuPont a ouvert la première usine de fabrication à grande échelle.

Cette méthode de fabrication à grande échelle a permis l'utilisation du titane comme matériau structurel. Dans les années 1950, il était principalement utilisé par l'industrie aérospatiale dans la construction d'avions. Le titane étant supérieur à l'acier pour de nombreuses applications, l'industrie s'est rapidement développée. En 1953, la production annuelle avait atteint 2 millions de livres (907 200 kg) et le principal client du titane était l'armée américaine. En 1958, la demande de titane a considérablement diminué parce que l'armée a déplacé son attention des avions pilotés vers les missiles pour lesquels l'acier était plus approprié. Depuis lors, l'industrie du titane a connu divers cycles de demande élevée et faible. De nombreuses nouvelles applications et industries pour le titane et ses alliages ont été découvertes au fil des ans. Aujourd'hui, environ 80% du titane est utilisé par l'industrie aérospatiale et 20% par les industries non aérospatiales.

Matières premières

Le titane est obtenu à partir de divers minerais qui se produisent naturellement sur la terre. Les principaux minerais utilisés pour la production de titane comprennent l'ilménite, le leucoxène et le rutile. D'autres sources notables incluent l'anatase, la pérovskite et le sphène.

L'ilménite et le leucoxène sont des minerais titanifères. L'ilménite (FeTiO3) contient environ 53 % de dioxyde de titane. Le leucoxène a une composition similaire mais contient environ 90 % de dioxyde de titane. On les trouve associés aux dépôts de roches dures ou dans les plages et les sables alluviaux. Le rutile est du dioxyde de titane (TiO2) relativement pur. L'anatase est une autre forme de dioxyde de titane cristallin et est récemment devenue une source commerciale importante de titane. Ils se trouvent tous deux principalement dans les dépôts de plage et de sable.

La pérovskite (CaTiO3) et le sphène (CaTi-SiO5) sont des minerais de calcium et de titane. Aucun de ces matériaux n'est utilisé dans la production commerciale de titane en raison de la difficulté à éliminer le calcium. À l'avenir, il est probable que la pérovskite puisse être utilisée commercialement car elle contient près de 60% de dioxyde de titane et n'a que du calcium comme impureté. Le sphène contient du silicium comme seconde impureté qui rend encore plus difficile l'isolement du titane.

En plus des minerais, d'autres composés utilisés dans la production de titane comprennent le chlore gazeux, le carbone et le magnésium.

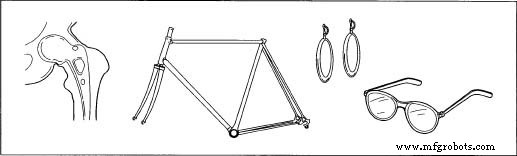

Le titane est utilisé pour une grande variété d'articles, tels que les cadres de vélo, les implants de hanche, les montures de lunettes et les boucles d'oreilles .

Le titane est utilisé pour une grande variété d'articles, tels que les cadres de vélo, les implants de hanche, les montures de lunettes et les boucles d'oreilles .

Le processus de fabrication

Le titane est produit selon le procédé Kroll. Les étapes impliquées comprennent l'extraction, la purification, la production d'éponges, la création d'alliages, ainsi que le formage et le façonnage. Aux États-Unis, de nombreux fabricants se spécialisent dans différentes phases de cette production. Par exemple, il y a des fabricants qui fabriquent simplement l'éponge, d'autres qui font uniquement fondre et créent l'alliage, et d'autres encore qui produisent les produits finaux. À l'heure actuelle, aucun fabricant ne complète toutes ces étapes.

Extraction

- 1 Au démarrage de la production, le fabricant reçoit des concentrés de titane des mines. Alors que le rutile peut être utilisé sous sa forme naturelle, l'ilménite est traitée pour éliminer le fer afin qu'il contienne au moins 85 % de dioxyde de titane. Ces matériaux sont placés dans un réacteur à lit fluidisé avec du chlore gazeux et du carbone. Le matériau est chauffé à 1 652 °F (900 °C) et la réaction chimique qui s'ensuit entraîne la création de tétrachlorure de titane impur (TiCl4) et de monoxyde de carbone. Les impuretés résultent du fait que le dioxyde de titane pur n'est pas utilisé au départ. Par conséquent, les divers chlorures métalliques indésirables qui sont produits doivent être éliminés.

Purification

- 2 Le métal ayant réagi est placé dans de grands réservoirs de distillation et chauffé. Au cours de cette étape, les impuretés sont séparées par distillation fractionnée et précipitation. Cette action élimine les chlorures métalliques, notamment ceux de fer, de vanadium, de zirconium, de silicium et de magnésium.

Production de l'éponge

- 3 Ensuite, le tétrachlorure de titane purifié est transféré sous forme liquide dans une cuve de réacteur en acier inoxydable. Du magnésium est ensuite ajouté et le récipient est chauffé à environ 2 012 °F (1 100 °C). L'argon est pompé dans le conteneur afin que l'air soit éliminé et que la contamination par l'oxygène ou l'azote soit évitée. Le magnésium réagit avec le chlore en produisant du chlorure de magnésium liquide. Cela laisse du titane pur solide puisque le point de fusion du titane est supérieur à celui de la réaction.

- 4 Le solide de titane est retiré du réacteur par forage puis traité avec de l'eau et de l'acide chlorhydrique pour éliminer l'excès de magnésium et de chlorure de magnésium. Le solide résultant est un métal poreux appelé éponge.

Création d'alliage

- 5 L'éponge de titane pur peut ensuite être convertie en un alliage utilisable via un four à arc à électrodes consommables. À ce stade, l'éponge est mélangée aux divers ajouts d'alliage et de la ferraille. La proportion exacte d'éponge par rapport au matériau d'alliage est formulée en laboratoire avant la production. Cette masse est ensuite pressée en compacts et soudée ensemble, formant une électrode éponge.

- 6 L'électrode éponge est ensuite placée dans un four à arc sous vide pour la fusion. Dans ce récipient en cuivre refroidi à l'eau, un arc électrique est utilisé pour faire fondre l'électrode en éponge pour former un lingot. Tout l'air dans le conteneur est soit éliminé (formant un vide), soit l'atmosphère est remplie d'argon pour éviter la contamination. Typiquement, le lingot est refondu une ou deux fois de plus pour produire un lingot commercialement acceptable. Aux États-Unis, la plupart des lingots produits par cette méthode pèsent environ 9 000 lb (4 082 kg) et mesurent 30 pouces (76,2 cm) de diamètre.

- 7 Une fois qu'un lingot est fabriqué, il est retiré du four et inspecté pour déceler les défauts. La surface peut être conditionnée selon les besoins du client. Le lingot peut ensuite être expédié à un fabricant de produits finis où il peut être broyé et transformé en divers produits.

Sous-produits/Déchets

Lors de la production de titane pur, une quantité importante de chlorure de magnésium est produite. Ce matériau est recyclé dans une cellule de recyclage immédiatement après sa production. La cellule de recyclage sépare d'abord le magnésium métallique puis le chlore gazeux est récupéré. Ces deux composants sont réutilisés dans la production de titane.

Le futur

Les progrès futurs de la fabrication du titane se situeront probablement dans le domaine de l'amélioration de la production de lingots, du développement de nouveaux alliages, de la réduction des coûts de production et de l'application à de nouvelles industries. Actuellement, il existe un besoin pour des lingots plus gros que ceux pouvant être produits par les fours disponibles. Des recherches sont en cours pour développer des fours plus grands qui peuvent répondre à ces besoins. Des travaux sont également en cours pour trouver la composition optimale de divers alliages de titane. En fin de compte, les chercheurs espèrent que des matériaux spécialisés avec des microstructures contrôlées seront facilement produits. Enfin, les chercheurs ont étudié différentes méthodes de purification du titane. Récemment, des scientifiques de l'Université de Cambridge ont annoncé une méthode de production de titane pur directement à partir de dioxyde de titane. Cela pourrait réduire considérablement les coûts de production et augmenter la disponibilité.

Où en savoir plus

Livres

Othmer, K. Encyclopédie de technologie chimique. New York :Marcel Dekker, 1998.

U.S. Department of the Interior U.S. Geological Survey. Annuaire des Minéraux Volume 1. Washington, DC : U.S. Government Printing Office, 1998.

Périodiques

Freemantle, M. "Titane extrait directement du TiO2." Actualités de la chimie et de l'ingénierie (25 septembre 2000).

Eylon D. "Titane pour l'énergie et les applications industrielles." Société Métallurgique AIME (1987).

Autre

Page Web WebElements. Décembre 2001.

Perry Romanowski

Processus de fabrication