Acétylène

Contexte

L'acétylène est un gaz combustible incolore avec une odeur distinctive. Lorsque l'acétylène est liquéfié, comprimé, chauffé ou mélangé à de l'air, il devient hautement explosif. Par conséquent, des précautions particulières sont requises lors de sa production et de sa manipulation. L'utilisation la plus courante de l'acétylène est comme matière première pour la production de divers produits chimiques organiques, notamment le 1,4-butanediol, qui est largement utilisé dans la préparation de plastiques polyuréthane et polyester. La deuxième utilisation la plus courante est celle de composant combustible dans le soudage oxyacétylénique et le coupage des métaux. Certains composés d'acétylène commercialement utiles comprennent le noir d'acétylène, qui est utilisé dans certaines piles sèches, et les alcools acétyléniques, qui sont utilisés dans la synthèse de vitamines.

L'acétylène a été découvert en 1836, alors qu'Edmund Davy expérimentait le carbure de potassium. L'une de ses réactions chimiques a produit un gaz inflammable, qui est maintenant connu sous le nom d'acétylène. En 1859, Marcel Morren réussit à générer de l'acétylène en utilisant des électrodes de carbone pour amorcer un arc électrique dans une atmosphère d'hydrogène. L'arc électrique a arraché les atomes de carbone des électrodes et les a liés à des atomes d'hydrogène pour former des molécules d'acétylène. Il a appelé ce gaz hydrogène carbonisé.

À la fin des années 1800, une méthode avait été développée pour fabriquer de l'acétylène en faisant réagir du carbure de calcium avec de l'eau. Cela a généré un flux contrôlé d'acétylène qui pouvait être brûlé dans l'air pour produire une lumière blanche brillante. Les lanternes au carbure étaient utilisées par les mineurs et les lampes au carbure étaient utilisées pour l'éclairage des rues avant la disponibilité générale des lampes électriques. En 1897, Georges Claude et A. Hess ont noté que le gaz acétylène pouvait être stocké en toute sécurité en le dissolvant dans de l'acétone. Nils Dalen a utilisé cette nouvelle méthode en 1905 pour développer des feux de signalisation maritimes et ferroviaires automatisés à longue durée de vie. En 1906, Dalen a développé une torche à acétylène pour le soudage et le coupage du métal.

Dans les années 1920, la firme allemande BASF a développé un procédé de fabrication d'acétylène à partir de gaz naturel et d'hydrocarbures dérivés du pétrole. La première usine est entrée en service en Allemagne en 1940. La technologie est arrivée aux États-Unis au début des années 1950 et est rapidement devenue la principale méthode de production d'acétylène.

La demande d'acétylène a augmenté à mesure que de nouveaux procédés étaient développés pour le convertir en plastiques et produits chimiques utiles. Aux États-Unis, la demande a culminé entre 1965 et 1970, puis a fortement chuté à mesure que de nouveaux matériaux de conversion alternatifs moins coûteux ont été découverts. Depuis le début des années 1980, la demande d'acétylène a augmenté lentement à un taux d'environ 2 à 4 % par an.

En 1991, il y avait huit usines aux États-Unis qui produisaient de l'acétylène. Ensemble, ils ont produit un total de 352 millions de livres (160 millions de kg) d'acétylène par an. De cette production, 66 % provenaient du gaz naturel et 15 % de la transformation du pétrole. La plupart de l'acétylène provenant de ces deux sources a été utilisé sur ou à proximité du site où il a été produit pour fabriquer d'autres produits chimiques organiques. Les 19 % restants provenaient du carbure de calcium. Une partie de l'acétylène provenant de cette source a été utilisée pour fabriquer des produits chimiques organiques, et le reste a été utilisé par les producteurs de gaz industriels régionaux pour remplir des bouteilles sous pression pour les clients locaux de soudage et de coupage des métaux.

En Europe occidentale, le gaz naturel et le pétrole étaient les principales sources d'acétylène en 1991, tandis que le carbure de calcium était la principale source en Europe orientale et au Japon.

Matières premières

L'acétylène est un hydrocarbure composé de deux atomes de carbone et de deux atomes d'hydrogène. Son symbole chimique est C 2 H 2 . À des fins commerciales, l'acétylène peut être fabriqué à partir de plusieurs matières premières différentes selon le procédé utilisé.

Le processus le plus simple fait réagir le carbure de calcium avec de l'eau pour produire de l'acétylène gazeux et une suspension de carbonate de calcium, appelée chaux hydratée. La réaction chimique peut être écrite comme CaC 2 + 2H 2 O → C 2 H 2 + Ca(OH) 2 .

D'autres procédés utilisent du gaz naturel, qui est principalement du méthane, ou un hydrocarbure à base de pétrole comme le pétrole brut, le naphta ou le pétrole de soute comme matières premières. Le charbon peut également être utilisé. Ces processus utilisent des températures élevées pour convertir les matières premières en une grande variété de gaz, notamment l'hydrogène, le monoxyde de carbone, le dioxyde de carbone, l'acétylène et d'autres. La réaction chimique pour convertir le méthane en acétylène et en hydrogène peut s'écrire 2 CH 4 → C 2 H 2 + 3H 2 . Les autres gaz sont les produits de la combustion avec l'oxygène. Afin de séparer l'acétylène, il est dissous dans un solvant tel que l'eau, l'ammoniac anhydre, le méthanol réfrigéré ou l'acétone, ou plusieurs autres solvants selon le procédé.

Le processus de fabrication

Il existe deux processus de conversion de base utilisés pour fabriquer de l'acétylène. L'un est un processus de réaction chimique qui se produit à des températures normales. L'autre est un processus de craquage thermique, qui se produit à des températures extrêmement élevées.

Voici des séquences d'opérations typiques utilisées pour convertir diverses matières premières en acétylène par chacun des deux processus de base.

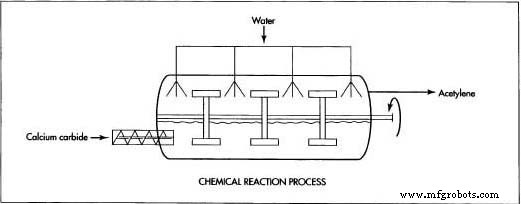

Processus de réaction chimique

L'acétylène peut être généré par la réaction chimique entre le carbure de calcium et l'eau. Cette réaction produit une quantité considérable de chaleur, qui doit être évacuée pour éviter que le gaz acétylène n'explose. Il existe plusieurs variantes de ce procédé dans lesquelles soit du carbure de calcium est ajouté à de l'eau, soit de l'eau est ajoutée au carbure de calcium. Ces deux variations sont appelées processus humides car une quantité excessive d'eau est utilisée pour absorber la chaleur de la réaction. Une troisième variante, appelée procédé à sec, n'utilise qu'une quantité limitée d'eau, qui s'évapore ensuite en absorbant la chaleur. La première variante est la plus couramment utilisée aux États-Unis et est décrite ci-dessous.

- La plupart des générateurs d'acétylène de grande capacité utilisent un convoyeur à vis rotative pour alimenter les granulés de carbure de calcium dans la chambre de réaction, qui a été remplie d'eau jusqu'à un certain niveau. Les granulés mesurent environ 0,08 po x 0,25 po (2 mm x 6 mm), ce qui fournit la bonne quantité de surfaces exposées pour permettre une réaction complète. Le débit d'alimentation est déterminé par le débit de gaz souhaité et est contrôlé par un pressostat dans la chambre. Si trop de gaz est produit en même temps, le pressostat s'ouvre et réduit le débit d'alimentation.

- Pour assurer une réaction complète, la solution de granulés de carbure de calcium et d'eau est constamment agitée par un ensemble de pales rotatives à l'intérieur de la chambre de réaction. Cela empêche également les granules de flotter à la surface où ils pourraient surchauffer et enflammer l'acétylène

- Le gaz acétylène bouillonne à la surface et est aspiré sous basse pression. A sa sortie de la chambre de réaction, le gaz est refroidi par un jet d'eau. Cette pulvérisation d'eau ajoute également de l'eau à la chambre de réaction pour maintenir la réaction pendant que du nouveau carbure de calcium est ajouté. Une fois le gaz refroidi, il traverse un pare-flash qui empêche tout allumage accidentel des équipements en aval de la chambre.

- Au fur et à mesure que le carbure de calcium réagit avec l'eau, il forme une suspension de carbonate de calcium, qui coule au fond de la chambre. Périodiquement, la réaction doit être arrêtée pour éliminer la suspension accumulée. le

L'acétylène peut être généré par la réaction chimique entre le carbure de calcium et l'eau. Cette réaction produit une quantité considérable de chaleur, qui doit être évacuée pour éviter que le gaz acétylène n'explose. le lisier est drainé de la chambre et pompé dans un bassin de retenue, où le carbonate de calcium se dépose et l'eau est soutirée. Le carbonate de calcium épaissi est ensuite séché et vendu pour être utilisé comme agent de traitement des eaux usées industrielles, neutralisant d'acide ou conditionneur de sol pour la construction de routes.

L'acétylène peut être généré par la réaction chimique entre le carbure de calcium et l'eau. Cette réaction produit une quantité considérable de chaleur, qui doit être évacuée pour éviter que le gaz acétylène n'explose. le lisier est drainé de la chambre et pompé dans un bassin de retenue, où le carbonate de calcium se dépose et l'eau est soutirée. Le carbonate de calcium épaissi est ensuite séché et vendu pour être utilisé comme agent de traitement des eaux usées industrielles, neutralisant d'acide ou conditionneur de sol pour la construction de routes.

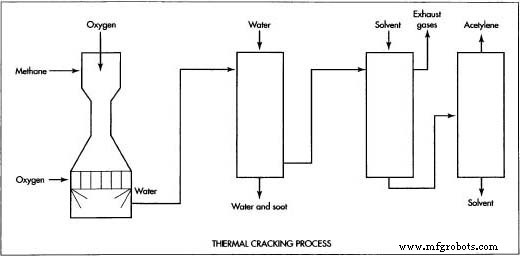

Procédé de craquage thermique

L'acétylène peut également être généré en élevant la température de divers hydrocarbures au point où leurs liaisons atomiques se brisent, ou se fissurent, dans ce qu'on appelle un processus de craquage thermique. Une fois que les atomes d'hydrocarbures se sont séparés, ils peuvent être amenés à se lier pour former des matériaux différents de ceux des matières premières d'origine. Ce processus est largement utilisé pour convertir le pétrole ou le gaz naturel en une variété de produits chimiques.

Il existe plusieurs variantes de ce procédé selon les matières premières utilisées et le mode d'élévation de la température. Certains procédés de craquage utilisent un arc électrique pour chauffer les matières premières, tandis que d'autres utilisent une chambre de combustion qui brûle une partie des hydrocarbures pour fournir une flamme. Une partie de l'acétylène est générée en tant que coproduit du processus de vapocraquage utilisé pour fabriquer de l'éthylène. Aux États-Unis, le procédé le plus courant utilise une chambre de combustion pour chauffer et brûler du gaz naturel comme décrit ci-dessous.

- Le gaz naturel, qui est principalement du méthane, est chauffé à environ 1 200 ° F (650 °C). Le préchauffage du gaz provoquera son auto-allumage une fois qu'il atteint le brûleur et nécessite moins d'oxygène pour la combustion.

- Le gaz chauffé passe à travers un tuyau étroit, appelé venturi, où l'oxygène est injecté et mélangé au gaz chaud.

- Le mélange de gaz chaud et d'oxygène passe à travers un diffuseur, qui ralentit sa vitesse à la vitesse souhaitée. C'est critique. Si la vitesse est trop élevée, le gaz entrant soufflera la flamme dans le brûleur. Si la vitesse est trop faible, la flamme peut revenir en arrière et enflammer le gaz avant qu'il n'atteigne le brûleur.

- Le mélange gazeux s'écoule dans le bloc brûleur, qui contient plus de 100 canaux étroits. Lorsque le gaz s'écoule dans chaque canal, il s'enflamme automatiquement et produit une flamme qui élève la température du gaz à environ 2 730 °F (1 500 °C). Une petite quantité d'oxygène est ajoutée dans le brûleur pour stabiliser la combustion.

- Le gaz brûlant s'écoule dans l'espace de réaction juste au-delà du brûleur où la température élevée provoque la conversion d'environ un tiers du méthane en acétylène, tandis que la majeure partie du reste du méthane est brûlée. L'ensemble du processus de combustion ne prend que quelques millisecondes.

- Le gaz enflammé est rapidement éteint avec des pulvérisations d'eau au point où la conversion en acétylène est la plus importante. Le gaz refroidi contient une grande quantité de monoxyde de carbone et d'hydrogène, avec moins

L'acétylène peut également être généré en élevant la température de divers hydrocarbures au point où leurs liaisons atomiques se brisent , ou crack, dans ce qu'on appelle un processus de craquage thermique. quantités de suie de carbone, plus de dioxyde de carbone, d'acétylène, de méthane et d'autres gaz.

L'acétylène peut également être généré en élevant la température de divers hydrocarbures au point où leurs liaisons atomiques se brisent , ou crack, dans ce qu'on appelle un processus de craquage thermique. quantités de suie de carbone, plus de dioxyde de carbone, d'acétylène, de méthane et d'autres gaz. - Le gaz passe à travers un épurateur à eau, qui élimine une grande partie de la suie de carbone. Le gaz passe ensuite dans un deuxième laveur où il est aspergé d'un solvant appelé N-méthylpyrrolidinone qui absorbe l'acétylène, mais pas les autres gaz.

- Le solvant est pompé dans une tour de séparation où l'acétylène est extrait du solvant par ébullition et est soutiré au sommet de la tour sous forme de gaz, tandis que le solvant est extrait du fond.

Stockage et manipulation

L'acétylène étant hautement explosif, il doit être stocké et manipulé avec le plus grand soin. Lorsqu'il est transporté par pipelines, la pression est maintenue très basse et la longueur du pipeline est très courte. Dans la plupart des opérations de production chimique, l'acétylène n'est transporté que jusqu'à une usine adjacente, ou "par-dessus la clôture" comme on dit dans le secteur de la transformation chimique.

Lorsque l'acétylène doit être pressurisé et stocké pour être utilisé dans les opérations de soudage oxyacétylénique et de coupage des métaux, des bouteilles de stockage spéciales sont utilisées. Les cylindres sont remplis d'un matériau absorbant, comme de la terre de diatomées, et d'une petite quantité d'acétone. L'acétylène est pompé dans les cylindres à une pression d'environ 300 psi (2 070 kPa), où il est dissous dans l'acétone. Une fois dissous, il perd sa capacité explosive, ce qui le rend sûr à transporter. Lorsque le robinet de la bouteille est ouvert, la chute de pression provoque la vaporisation d'une partie de l'acétylène en gaz et son écoulement à travers le tuyau de raccordement jusqu'au chalumeau de soudage ou de coupage.

Contrôle qualité

L'acétylène de grade B peut contenir un maximum de 2% d'impuretés et est généralement utilisé pour le soudage oxyacétylénique et le coupage des métaux. L'acétylène produit par le processus de réaction chimique répond à cette norme. L'acétylène de catégorie A ne peut contenir plus de 0,5 % d'impuretés et est généralement utilisé pour les processus de production chimique. L'acétylène produit par le procédé de craquage thermique peut répondre à cette norme ou peut nécessiter une purification supplémentaire, selon le procédé et les matières premières spécifiques.

Le futur

L'utilisation de l'acétylène devrait continuer à augmenter progressivement à l'avenir à mesure que de nouvelles applications sont développées. Une nouvelle application est la conversion de l'acétylène en éthylène pour une utilisation dans la fabrication d'une variété de plastiques polyéthylène. Dans le passé, une petite quantité d'acétylène avait été générée et gaspillée dans le cadre du processus de vapocraquage utilisé pour fabriquer de l'éthylène. Un nouveau catalyseur développé par Phillips Petroleum permet de convertir la majeure partie de cet acétylène en éthylène pour des rendements accrus à un coût global réduit.

Processus de fabrication