meule à rectifier

Contexte

Les meules sont constituées de minéraux abrasifs naturels ou synthétiques liés ensemble dans une matrice pour former une meule. Bien que ces outils puissent être familiers à ceux qui ont des ateliers à domicile, le grand public peut ne pas les connaître car la plupart ont été développés et utilisés par l'industrie manufacturière. Dans ce secteur, les meules sont importantes depuis plus de 150 ans.

Pour les fabricants, les meules constituent un moyen efficace de façonner et de finir les métaux et autres matériaux. Les abrasifs sont souvent le seul moyen de créer des pièces avec des dimensions précises et des finitions de surface de haute qualité. Aujourd'hui, les meules apparaissent dans presque toutes les entreprises de fabrication aux États-Unis, où elles sont utilisées pour couper l'acier et les blocs de maçonnerie; pour affûter des couteaux, des forets et de nombreux autres outils ; ou pour nettoyer et préparer les surfaces pour la peinture ou le placage. Plus précisément, la précision de automobile arbres à cames et moteur à réaction rotors repose sur l'utilisation de meules. Des roulements de qualité ne pourraient pas être produits sans eux, et de nouveaux matériaux tels que la céramique ou les matériaux composites seraient impossibles sans meules pour façonner et finir les pièces.

Le grès, un abrasif organique composé de grains de quartz maintenus ensemble dans un ciment naturel, était probablement le premier abrasif; il servait à lisser et à affûter le silex sur les haches. Au début du XIXe siècle, l'émeri (un minéral naturel contenant du fer et du corindon) était utilisé pour couper et façonner les métaux. Cependant, la qualité variable de l'émeri et les problèmes liés à son importation d'Inde avant sa découverte aux États-Unis ont incité les efforts à trouver un minéral abrasif plus fiable.

Dans les années 1890, la recherche avait donné du carbure de silicium, un minéral synthétique plus dur que le corindon. Finalement, les fabricants ont trouvé comment produire une alternative encore meilleure, le corindon synthétique ou l'oxyde d'aluminium. En créant ce dérivé de la bauxite, ils ont développé un matériau abrasif plus fiable que les minéraux naturels et le carbure de silicium. La recherche sur les minéraux synthétiques a également conduit à la production de ce qu'on appelle les superabrasifs. Au premier rang de cette catégorie se trouvent les diamants synthétiques et un minéral connu sous le nom de nitrure de bore cubique (CBN), deuxième en dureté derrière le diamant synthétique. Aujourd'hui, le développement se poursuit et un gel d'oxyde d'aluminium ensemencé vient d'être introduit.

Tout au long de l'histoire de la meule, la liaison qui maintient les grains abrasifs ensemble s'est avérée aussi importante que les grains eux-mêmes. Le succès des meules a commencé au début des années 1840, lorsque des liaisons contenant du caoutchouc ou de l'argile ont été introduites, et dans les années 1870, une liaison avec une structure vitrifiée ou semblable au verre a été brevetée. Depuis lors, les liaisons utilisées dans les meules ont été continuellement affinées.

Les meules sont disponibles dans une grande variété de tailles, allant de moins de 0,25 pouce (0,63 centimètre) à plusieurs pieds de diamètre. Ils sont également disponibles sous de nombreuses formes :disques plats, cylindres, coupelles, cônes et roues avec un profil découpé en périphérie ne sont que quelques-uns. Bien que de nombreuses techniques, telles que le collage d'une couche d'abrasifs à la surface d'une meule métallique, soient utilisées pour fabriquer des meules, cette discussion se limite aux meules composées de matériaux vitrifiés contenus dans une matrice de liaison.

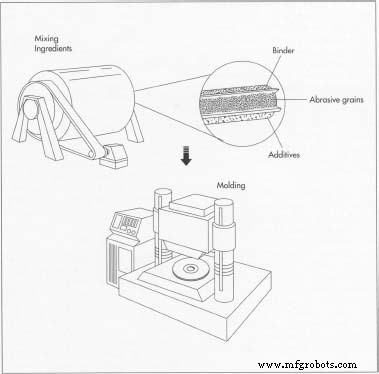

Pour fabriquer une meule, les ingrédients doivent d'abord être mélangés. Certains fabricants mélangent simplement tous les matériaux dans un seul mélangeur. D'autres utilisent des étapes distinctes pour mélanger les grains abrasifs avec le liant, transférer l'abrasif humide dans un deuxième mélangeur contenant les matériaux de liaison en poudre et faire culbuter le mélange. Ensuite, la roue est formée dans une étape de moulage :le mélange d'ingrédients est versé dans le moule et compacté par une presse hydraulique.

Pour fabriquer une meule, les ingrédients doivent d'abord être mélangés. Certains fabricants mélangent simplement tous les matériaux dans un seul mélangeur. D'autres utilisent des étapes distinctes pour mélanger les grains abrasifs avec le liant, transférer l'abrasif humide dans un deuxième mélangeur contenant les matériaux de liaison en poudre et faire culbuter le mélange. Ensuite, la roue est formée dans une étape de moulage :le mélange d'ingrédients est versé dans le moule et compacté par une presse hydraulique.

Matières premières

Deux composants importants, les grains abrasifs et les matériaux liants, constituent toute meule. Souvent, des additifs sont mélangés pour créer une roue avec les propriétés nécessaires pour façonner un matériau particulier de la manière souhaitée.

Les grains abrasifs constituent le composant central de toute meule, et la dureté et la friabilité des matériaux de meulage affecteront considérablement le comportement d'une meule donnée. La dureté est mesurée en fonction d'une échelle relative développée en 1812 par un minéralogiste allemand nommé Friedrich Mohs. Sur cette échelle, le talc et le gypse extrêmement doux représentent des duretés de un et deux, et le corindon et le diamant représentent des duretés de neuf et dix.

La friabilité fait référence à la facilité avec laquelle une substance peut être fracturée ou pulvérisée. Les personnes qui conçoivent des meules examinent très attentivement la friabilité de leurs abrasifs, qui peut différer selon la nature des matériaux broyés. Par exemple, alors que le diamant est le matériau le plus dur connu, c'est un abrasif en acier indésirable car il subit une réaction chimique destructrice pendant le processus de coupe; il en est de même pour le carbure de silicium. D'autre part, l'oxyde d'aluminium coupe les fers et les aciers mieux que le diamant et le carbure de silicium, mais il est moins efficace pour couper les substances non métalliques.

S'il est sélectionné correctement, un abrasif choisi pour façonner une substance particulière conservera sa friabilité lorsqu'il est broyé contre cette substance :parce que le broyage fera continuer à se fracturer l'abrasif le long de lignes nettes et nettes, il conservera un bord tranchant tout au long du processus de broyage. Cela donne à la meule la caractéristique unique d'être un outil qui s'affûte pendant l'utilisation.

Bien que les abrasifs liés aient commencé comme des outils fabriqués à partir de minéraux naturels, les produits modernes sont fabriqués presque exclusivement avec des matériaux synthétiques. Un matériau de liaison maintient les grains abrasifs en place et laisse un espace ouvert entre eux. Les fabricants de meules attribuent une dureté à la meule, qu'il ne faut pas confondre avec la dureté du grain abrasif. Les liaisons qui permettent aux grains abrasifs de se fracturer facilement sont classées en tant que liaisons de sol . Les liaisons qui limitent la fracturation des grains et permettent à une roue de résister à des forces importantes sont classées comme liaisons dures. En général, les meules en terre se coupent facilement, produisent des finitions de surface médiocres et ont une courte durée de vie. D'un autre côté, les meules plus dures durent plus longtemps et produisent des finitions de surface plus fines, mais coupent moins bien et produisent plus de chaleur pendant le meulage.

La matrice de liaison dans laquelle les grains abrasifs sont fixés peut comprendre une variété de matériaux organiques tels que le caoutchouc, la gomme laque ou la résine; des matériaux inorganiques tels que l'argile sont également utilisés. Des liants inorganiques avec des structures vitreuses ou vitreuses sont utilisés sur les meules d'affûtage d'outils pour la meuleuse d'atelier domestique, tandis que des liants résineux sont utilisés dans la maçonnerie ou les meules de coupe d'acier. Généralement, les liants vitrifiés sont utilisés avec des tailles de grains moyennes à fines dans les meules nécessaires pour un travail de précision. Les liants résines sont généralement utilisés avec des grains grossiers et pour des opérations d'enlèvement de métaux lourds telles que les travaux de fonderie.

En plus de leurs matériaux abrasifs et liants, les meules contiennent souvent des ingrédients supplémentaires qui produisent des pores à l'intérieur de la meule ou aident chimiquement lorsqu'un abrasif particulier est utilisé pour meuler un matériau spécial. Un aspect important d'une meule qui peut être créé ou modifié par des additifs est la porosité, qui contribue également aux caractéristiques de coupe de la meule. La porosité fait référence aux espaces ouverts dans le liant qui laissent de la place aux petits copeaux de métal et d'abrasif générés pendant le processus de meulage. La porosité fournit également des voies qui transportent les fluides utilisés pour contrôler la chaleur et améliorer les caractéristiques de coupe des grains abrasifs. Sans une porosité et un espacement adéquats entre les grains abrasifs, la meule peut se charger de copeaux et cesser de couper correctement.

Une variété de produits sont utilisés comme additifs pour créer une porosité et un espacement appropriés. Dans le passé, on utilisait de la sciure de bois, des coquilles de noix broyées et du coke, mais aujourd'hui, les matériaux qui se vaporisent pendant l'étape de cuisson de la fabrication (par exemple, la cire naphtaline) sont préférés. Certaines meules reçoivent des matériaux supplémentaires qui servent d'aides au meulage. Ceux-ci comprennent des composés de soufre et de chlore qui inhibent le soudage microscopique des particules métalliques et améliorent généralement les propriétés de coupe des métaux.

Le processus de fabrication

La plupart des meules sont fabriquées par la méthode de la presse à froid, dans laquelle un mélange de composants est pressé en forme à température ambiante. Les détails des processus varient considérablement selon le type de roue et les pratiques des entreprises individuelles. Pour la production en série de petites roues, de nombreuses parties du processus sont automatisées.

Mélanger les ingrédients

- 1 La préparation du mélange de meules commence par la sélection de quantités précises d'abrasifs, de liants et d'additifs selon une formule spécifique. Un liant, typiquement un agent mouillant à base d'eau dans le cas des meules vitrifiées, est ajouté pour enrober les grains abrasifs; ce revêtement améliore l'adhérence des grains au liant. Le liant aide également la meule à conserver sa forme jusqu'à ce que la liaison soit solidifiée. Certains fabricants mélangent simplement tous les matériaux dans un seul mélangeur. D'autres utilisent des étapes distinctes pour mélanger les grains abrasifs avec le liant.

Les fabricants de roues consacrent souvent des efforts considérables à la mise au point d'un mélange satisfaisant. Le mélange doit être fluide et répartir le grain uniformément dans toute la structure de la meule pour assurer une action de coupe uniforme et une vibration minimale lorsque la meule tourne pendant l'utilisation. Ceci est particulièrement important pour les grandes roues, qui peuvent atteindre plusieurs pieds de diamètre, ou pour les roues qui ont une forme autre que le disque plat familier.

Moulage

- 2 Pour le type de meule le plus courant, un disque annulaire, une quantité prédéterminée de mélange de meule est versée dans un moule composé de quatre pièces :une goupille circulaire de la taille du trou de l'arbre de la meule finie (son trou central) ; une coque avec une paroi de 1 pouce (2,5 centimètres), environ deux fois plus haute que la meule souhaitée est épaisse; et deux plats,

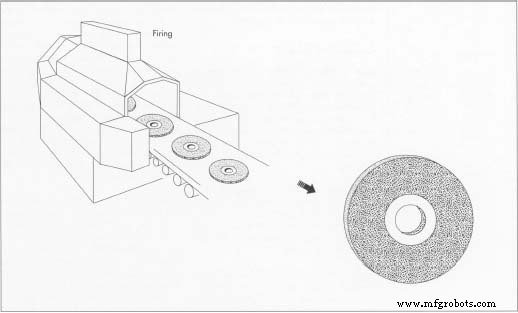

Après moulage et mise en forme finale, la roue est cuite dans un four ou un four. La cuisson fait fondre le liant autour des abrasifs et le convertit en une forme qui résistera à la chaleur et aux solvants rencontrés lors du meulage. Les étapes de finition qui suivent la cuisson peuvent inclure l'alésage du trou de l'arbre (centre) à la bonne taille, la correction de l'épaisseur des côtés de la roue, l'équilibrage de la roue et l'ajout d'étiquettes. des plaques circulaires avec un diamètre et des tailles de trous d'arbre égaux à ceux de la roue. Diverses méthodes sont utilisées pour répartir le mélange uniformément. En règle générale, un bord droit pivote autour de la broche centrale de l'arbre pour répartir le mélange dans tout le moule.

Après moulage et mise en forme finale, la roue est cuite dans un four ou un four. La cuisson fait fondre le liant autour des abrasifs et le convertit en une forme qui résistera à la chaleur et aux solvants rencontrés lors du meulage. Les étapes de finition qui suivent la cuisson peuvent inclure l'alésage du trou de l'arbre (centre) à la bonne taille, la correction de l'épaisseur des côtés de la roue, l'équilibrage de la roue et l'ajout d'étiquettes. des plaques circulaires avec un diamètre et des tailles de trous d'arbre égaux à ceux de la roue. Diverses méthodes sont utilisées pour répartir le mélange uniformément. En règle générale, un bord droit pivote autour de la broche centrale de l'arbre pour répartir le mélange dans tout le moule. - 3 En utilisant des pressions de l'ordre de 100 à 5000 livres par pouce carré (psi) pendant 10 à 30 secondes, une presse hydraulique compacte ensuite le mélange dans la forme finale de la meule. Certains fabricants utilisent des cales étalons entre les deux plaques frontales pour limiter leur mouvement et établir une épaisseur uniforme. D'autres contrôlent l'épaisseur de la meule en surveillant de près la consistance du mélange et la force de la presse.

- 4 Une fois le moule sorti de la presse et la meule démoulée, la meule est placée sur un support plat et résistant à la chaleur. La mise en forme finale de la roue peut avoir lieu à ce moment. Tout le travail à ce stade doit être fait avec beaucoup de soin car la roue n'est maintenue que par le liant temporaire. Les roues plus légères peuvent être soulevées à la main à ce stade ; les plus lourds peuvent être soulevés avec un palan ou soigneusement glissés sur un support pour être transportés vers le four.

Tir

- 5 Généralement, les buts de la cuisson sont de fondre le liant autour des abrasifs et de le transformer en une forme qui résistera à la chaleur et aux solvants rencontrés lors du meulage. Une large gamme de fours et de fours est utilisée pour cuire des meules, et les températures varient considérablement en fonction du type de liaison. Les roues à liant résineux sont généralement cuites à une température de 300 à 400 degrés Fahrenheit (149 à 204 degrés Celsius), et les roues à liant vitrifié sont cuites à des températures comprises entre 1700 et 2300 degrés Fahrenheit (927 à 1260 degrés Celsius).

Finition

- 6 Après la cuisson, les roues sont déplacées vers une zone de finition, où les trous d'arbre sont alésés ou coulés à la taille spécifiée et la circonférence de la roue est rendue concentrique avec le centre. Des étapes peuvent être nécessaires pour corriger l'épaisseur ou le parallélisme des côtés de la roue, ou pour créer des contours spéciaux sur le côté ou la circonférence de la roue. Les fabricants équilibrent également les grandes roues pour réduire les vibrations qui seront générées lorsque la roue est tournée sur une rectifieuse. Une fois que les roues ont reçu les étiquettes et autres marquages, elles sont prêtes à être expédiées au consommateur.

Contrôle qualité

Il n'y a pas de normes de performance claires pour les meules. À l'exception de celles contenant des abrasifs coûteux tels que les diamants, les meules sont des articles consommables, et les taux de consommation varient considérablement selon l'application. Cependant, un certain nombre de normes nationales et mondiales sont acceptées, volontairement, par les fabricants.

Les organisations commerciales, qui représentent certains fabricants sur le marché américain hautement concurrentiel, ont élaboré des normes couvrant des questions telles que le dimensionnement des grains abrasifs, l'étiquetage des produits abrasifs et l'utilisation sûre des meules.

La mesure dans laquelle la qualité de la meule est vérifiée dépend de la taille, du coût et de l'utilisation éventuelle des meules. En règle générale, les fabricants de roues surveillent la qualité des matières premières entrantes et leurs processus de production pour assurer la cohérence du produit. Une attention particulière est accordée aux roues de plus de six pouces de diamètre, car elles peuvent blesser le personnel et l'équipement si elles se brisent pendant l'utilisation. Chaque grande meule vitrifiée est examinée pour déterminer la résistance et l'intégrité du système de liaison ainsi que l'uniformité du grain à travers chaque meule. Les tests acoustiques mesurent la rigidité des roues ; les tests de dureté assurent une dureté correcte des liaisons ; et les tests de rotation assurent une résistance adéquate.

Le futur

Les changements dans les pratiques de fabrication détermineront la demande pour divers types de roues à l'avenir. Par exemple, la tendance de l'industrie sidérurgique à la coulée continue comme moyen de fabriquer de l'acier a considérablement réduit l'utilisation par cette industrie de certains types de meules. Une poussée pour une plus grande productivité par les fabricants est responsable des projections du marché montrant un passage des roues faites d'abrasifs d'oxyde d'aluminium traditionnels aux roues faites de nouvelles formes d'abrasifs synthétiques tels que l'oxyde d'aluminium en gel ensemencé et le nitrure de bore cubique. En outre, l'utilisation de matériaux avancés tels que la céramique et les composites augmentera la demande de nouveaux types de meules. La transition vers de nouveaux minéraux abrasifs, cependant, est entravée par le fait que de nombreux équipements de fabrication et de nombreuses procédures industrielles ne sont toujours pas en mesure d'utiliser efficacement les produits plus récents (et plus chers). Malgré les tendances, les abrasifs traditionnels devraient continuer à servir de nombreuses utilisations.

Cependant, la concurrence de plusieurs technologies alternatives est susceptible de croître. Les progrès réalisés dans les outils de coupe en matériaux superabrasifs polycristallins (matériaux cristallins à grains fins en diamant ou en nitrure de bore cubique) feront de ces outils une option viable pour le façonnage de matériaux durs. De plus, les progrès dans le dépôt chimique en phase vapeur des films de diamant affecteront le besoin d'abrasifs en allongeant la durée de vie des outils de coupe et en étendant leurs capacités.

Processus de fabrication

- Roue tournante

- La rentabilité de la fabrication grâce à des outils de coupe bien entretenus

- Roue de dressage et dressage d'une meule | Secteurs | Métallurgie

- Théorie de la meule | Métaux | Secteurs | Métallurgie

- Meulage de surface à l'ancienne

- Introduction à la rectifieuse plane PLC

- Quatre types de rectifieuses et leurs utilisations

- Comprendre les volants automobiles

- Fondamentaux du meulage OD